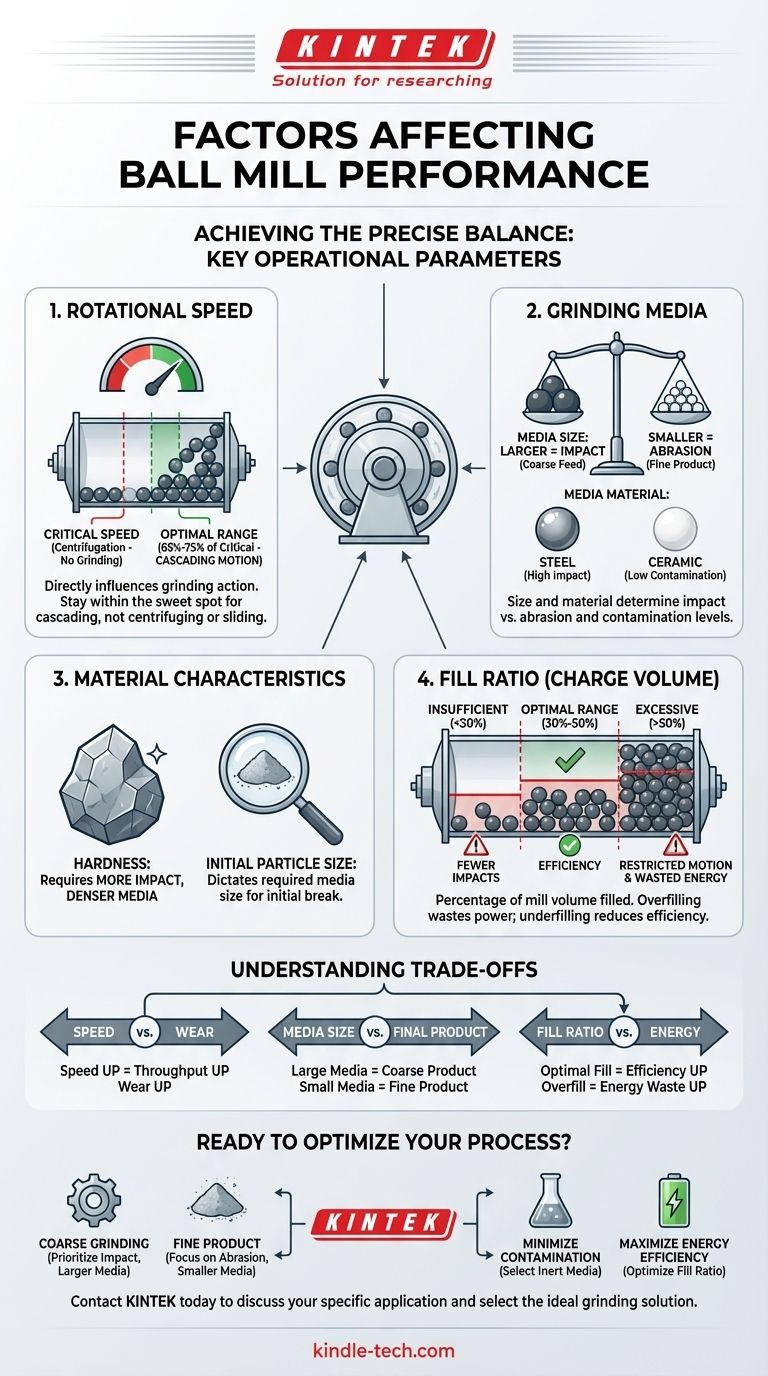

Le prestazioni di un mulino a palle sono il risultato diretto di alcuni parametri operativi chiave. I fattori principali che devi controllare sono la velocità di rotazione del mulino, la dimensione e il materiale dei mezzi di macinazione (le palle), le caratteristiche del materiale da macinare e il volume dei mezzi di macinazione caricati nel mulino.

Ottimizzare un mulino a palle non significa massimizzare un singolo fattore, ma raggiungere un equilibrio preciso tra di essi. L'obiettivo è creare una cascata continua dei mezzi di macinazione che massimizzi sia l'impatto che l'abrasione per la riduzione più efficiente delle dimensioni delle particelle.

Le Leve Fondamentali delle Prestazioni

Per controllare veramente il tuo processo di macinazione, devi capire come ogni fattore primario influenza l'azione di macinazione all'interno del mulino. Queste non sono impostazioni indipendenti; cambiare una influenzerà lo stato ottimale delle altre.

Velocità di Rotazione e la Soglia della "Velocità Critica"

Il fattore più cruciale è la velocità di rotazione. Questa viene misurata rispetto alla velocità critica, che è la velocità teorica alla quale i mezzi di macinazione iniziano a centrifugare, aderendo alla parete interna del mulino invece di cadere.

Operare alla o al di sopra della velocità critica non produce quasi nessuna macinazione.

Al contrario, operare a una velocità troppo bassa fa sì che i mezzi scivolino o rotolino semplicemente sul fondo del mulino, fornendo un impatto minimo e una macinazione inefficiente. La velocità ottimale è tipicamente tra il 65% e il 75% della velocità critica, creando un movimento a "cascata" essenziale per una macinazione efficace.

Il Ruolo dei Mezzi di Macinazione

Le palle che svolgono il lavoro – i mezzi di macinazione – hanno due caratteristiche chiave: dimensione e materiale.

- Dimensione dei Mezzi: Palle più grandi e pesanti creano forze d'impatto maggiori, ideali per frantumare materiali di alimentazione grossolani. Palle più piccole creano più punti di contatto e favoriscono l'abrasione, il che è migliore per produrre un prodotto finale molto fine.

- Materiale dei Mezzi: La densità e la durezza dei mezzi sono critiche. Le palle d'acciaio sono comuni per applicazioni ad alto impatto. Le palle di ceramica o acciaio inossidabile vengono utilizzate quando la contaminazione del prodotto è una preoccupazione.

Caratteristiche del Materiale

Le proprietà del materiale che stai alimentando nel mulino influenzano direttamente la configurazione richiesta.

I materiali più duri richiedono più energia d'impatto per essere frantumati, spesso rendendo necessari mezzi di macinazione più densi e più grandi e potenzialmente velocità operative più elevate. La dimensione iniziale delle particelle dell'alimentazione determina anche la dimensione ottimale dei mezzi di macinazione necessari per la frantumazione iniziale.

Il Rapporto di Riempimento del Mulino (Volume di Carica)

Questo si riferisce alla percentuale del volume interno del mulino che è riempita con i mezzi di macinazione.

Un volume di carica insufficiente riduce il numero di eventi di macinazione (impatti palla-su-palla e palla-su-materiale), diminuendo l'efficienza.

Un volume di carica eccessivo limita il movimento dei mezzi, impedendo l'azione di cascata necessaria. Questo non solo ostacola le prestazioni di macinazione, ma aumenta anche drasticamente il consumo di energia senza alcun guadagno produttivo. Un volume di carica tipico è tra il 30% e il 50%.

Comprendere i Compromessi

Ottimizzare un mulino a palle è un esercizio di bilanciamento di fattori contrastanti. Migliorare una metrica può spesso avvenire a scapito di un'altra.

Velocità vs. Usura

Aumentare la velocità di rotazione (pur rimanendo al di sotto della soglia critica) può aumentare la produttività. Tuttavia, ciò comporta un'usura significativamente accelerata sia sui mezzi di macinazione che sul rivestimento interno del mulino.

Dimensione dei Mezzi vs. Prodotto Finale

L'uso di mezzi grandi è molto efficace per le fasi iniziali di frantumazione di materiale grossolano. Tuttavia, le stesse palle grandi sono molto inefficienti nel macinare le particelle fino a una polvere molto fine, poiché gli spazi tra le palle sono troppo grandi.

Rapporto di Riempimento vs. Consumo Energetico

Aumentare il rapporto di riempimento può aumentare l'efficienza di macinazione fino a un certo punto. Oltre quel punto ottimale, tuttavia, la potenza richiesta per far girare il mulino aumenta drasticamente con un miglioramento minimo o nullo delle prestazioni di macinazione. Il sovrariempimento è una causa primaria di spreco di energia.

Come Applicare Questo al Tuo Processo

Il tuo obiettivo specifico dovrebbe dettare il tuo approccio alla regolazione di questi parametri.

- Se il tuo obiettivo principale è la macinazione grossolana o la frantumazione di particelle grandi: Dai priorità alle forze d'impatto utilizzando mezzi di macinazione più grandi e densi e operando nella fascia più alta della finestra di velocità ottimale (ad esempio, 70-75% della velocità critica).

- Se il tuo obiettivo principale è ottenere un prodotto finale molto fine: Concentrati sull'abrasione utilizzando mezzi di macinazione più piccoli per aumentare la superficie e i punti di contatto. Una velocità leggermente inferiore potrebbe essere più efficace.

- Se il tuo obiettivo principale è minimizzare la contaminazione del prodotto: La tua prima scelta deve essere il materiale dei mezzi, selezionando opzioni inerti come la ceramica o l'acciaio inossidabile.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Ottimizza attentamente il rapporto di riempimento del mulino (volume di carica), poiché operare con troppo poco o troppo materiale è una causa primaria di spreco di energia.

Dominare questi fattori trasforma la macinazione a palle da un processo di forza bruta in un'operazione ingegneristica precisa e prevedibile.

Tabella riassuntiva:

| Fattore | Influenza Chiave sulle Prestazioni | Intervallo Ottimale/Considerazione |

|---|---|---|

| Velocità di Rotazione | Determina il movimento dei mezzi di macinazione (cascata vs. centrifugazione) | 65% - 75% della velocità critica |

| Dimensione dei Mezzi di Macinazione | Bilancia la forza d'impatto (macinazione grossolana) vs. abrasione (macinazione fine) | Più grandi per alimentazione grossolana, più piccoli per prodotto fine |

| Materiale dei Mezzi di Macinazione | Influenza la contaminazione e l'energia d'impatto (es. acciaio vs. ceramica) | Scegli in base alla durezza del materiale e alle esigenze di purezza |

| Caratteristiche del Materiale | Ditta l'energia richiesta e il tipo di mezzo per una rottura efficace | I materiali più duri richiedono mezzi più densi/maggiore impatto |

| Rapporto di Riempimento (Volume di Carica) | Influenza l'efficienza di macinazione e il consumo energetico | Tipicamente 30% - 50% del volume del mulino |

Pronto a Ottimizzare il Tuo Processo di Macinazione?

Raggiungere il perfetto equilibrio tra velocità, mezzi e rapporto di riempimento è fondamentale per massimizzare l'efficienza e la qualità del prodotto del tuo mulino a palle. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio, fornendo i mezzi di macinazione precisi e il supporto tecnico di cui hai bisogno per trasformare la tua macinazione in un'operazione prevedibile e ad alte prestazioni.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e lascia che i nostri specialisti ti aiutino a selezionare la soluzione di macinazione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario ad alta energia nella sintesi meccanochemica di elettroliti solidi a base di LaCl3?

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido NASICON drogati con Mg?

- Come contribuisce un mulino a pianeta alla declorurazione meccanica del PVC? Trattamento efficiente dei rifiuti

- Come viene utilizzato un mulino a sfere planetario nella preparazione di Na2S-NPS-C? Padronanza della sintesi allo stato solido in un unico passaggio

- Qual è la funzione di un mulino a sfere planetario per i precursori c-LLZO? Preparazione di elettroliti solidi avanzati

- Qual è la funzione principale di un mulino a sfere planetario nella preparazione di polveri Cu/Ti3SiC2/C? Garantire una nano-dispersione uniforme

- Quali sono i parametri di un mulino a sfere planetario? Velocità principale, tempo e mezzi per una macinazione perfetta

- In che modo la velocità della sfera influisce sulla riduzione delle dimensioni durante il funzionamento del mulino a sfere? Ottimizzare per la massima efficienza