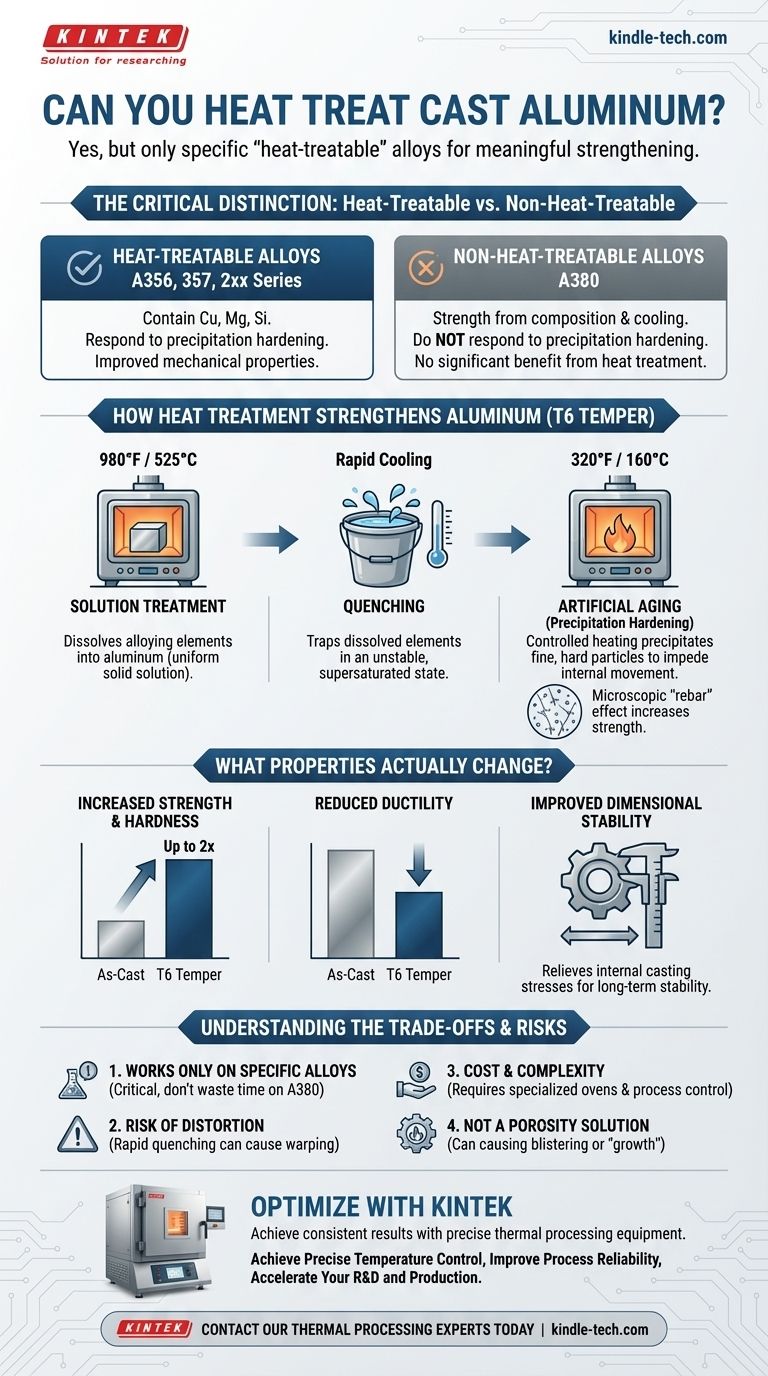

Sì, ma solo specifiche leghe di alluminio "trattabili termicamente" possono essere significativamente rinforzate attraverso questo processo. Sebbene molti getti di alluminio siano utilizzati allo stato "così come colato" (as-cast), alcune leghe sono specificamente progettate per migliorare drasticamente le loro proprietà meccaniche, come resistenza e durezza, mediante un preciso trattamento termico. L'applicazione di questo processo a una lega "non trattabile termicamente" non produrrà alcun beneficio significativo.

La capacità di trattare termicamente l'alluminio pressofuso non è universale; è una capacità metallurgica ingegnerizzata in leghe specifiche. Il processo funziona manipolando la microstruttura della lega per creare un rinforzo interno, una tecnica nota come invecchiamento per precipitazione.

Come il Trattamento Termico Rinforza l'Alluminio

Il trattamento termico più comune ed efficace per i getti di alluminio è la tempra T6. Si tratta di un processo in tre fasi che modifica fondamentalmente la struttura interna del materiale per aumentarne la resistenza e la durezza.

La Distinzione Critica: Trattabile Termicamente vs. Non Trattabile Termicamente

La differenza fondamentale risiede negli elementi di lega. Le leghe trattabili termicamente contengono elementi come rame, magnesio e silicio che possono essere disciolti nell'alluminio e successivamente fatti precipitare.

Le leghe da fonderia trattabili termicamente più comuni includono A356, 357 e la serie 2xx.

Le leghe non trattabili termicamente, come la comunissima lega per pressofusione A380, derivano la loro resistenza principalmente dalla loro composizione chimica di base e dal rapido raffreddamento del processo di fusione. Mancano degli elementi giusti per rispondere all'invecchiamento per precipitazione.

Le Tre Fasi di una Tempra T6

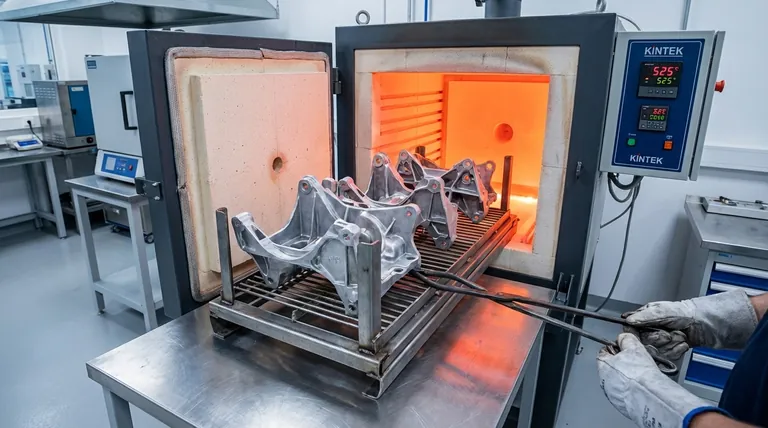

1. Trattamento di Solubilizzazione Il getto viene riscaldato a una temperatura elevata (circa 525°C / 980°F) e mantenuto lì per diverse ore. Questo scioglie gli elementi di lega nell'alluminio, creando una soluzione solida uniforme, simile allo scioglimento dello zucchero in acqua calda.

2. Tempra (Quenching) Immediatamente dopo il trattamento di solubilizzazione, il getto viene raffreddato rapidamente, solitamente in acqua. Questo "congela" gli elementi di lega disciolti in posizione, creando uno stato instabile e supersaturo. Ciò è analogo al raffreddamento rapido dell'acqua zuccherata prima che lo zucchero abbia la possibilità di cristallizzare.

3. Invecchiamento Artificiale (Invecchiamento per Precipitazione) Il getto viene quindi riscaldato nuovamente a una temperatura inferiore (circa 160°C / 320°F) e mantenuto per diverse ore. Questo riscaldamento controllato fornisce agli elementi di lega intrappolati energia sufficiente per precipitare sotto forma di particelle estremamente fini, dure e ampiamente disperse in tutta la struttura del materiale.

Queste minuscole particelle agiscono come una rete di rinforzo microscopica, impedendo i piani di scorrimento interni (dislocazioni) all'interno della struttura cristallina del metallo. Questa resistenza al movimento interno è ciò che rende il pezzo finale significativamente più resistente e duro.

Quali Proprietà Cambiano Effettivamente?

Il trattamento termico non è una bacchetta magica; è uno strumento per ottenere specifici risultati ingegneristici.

Aumento di Resistenza e Durezza

Questo è l'obiettivo principale. Una tempra T6 può raddoppiare la resistenza a trazione e snervamento di una lega come la A356 rispetto al suo stato "così come colato". La durezza aumenta proporzionalmente, migliorando la resistenza all'usura.

Riduzione della Duttilità

Il compromesso per una maggiore resistenza è una diminuzione della duttilità. Un pezzo più duro e resistente è tipicamente più fragile e si allungherà o deformerà meno prima della frattura.

Migliore Stabilità Dimensionale

Il processo di trattamento termico, in particolare la fase di invecchiamento, aiuta ad alleviare le sollecitazioni interne bloccate nel pezzo durante il processo di fusione. Ciò si traduce in un componente dimensionalmente più stabile nel tempo.

Comprendere i Compromessi e i Limiti

Sebbene potente, il trattamento termico è una scelta ingegneristica deliberata con chiare conseguenze.

Funziona Solo su Leghe Specifiche

Questo non può essere sottolineato abbastanza. Tentare di applicare una tempra T6 a una lega non trattabile termicamente come la A380 è una perdita di tempo e denaro. Non comporterà un miglioramento significativo delle proprietà meccaniche.

Il Rischio di Distorsione

I rapidi cambiamenti di temperatura coinvolti nella tempra possono causare notevoli stress interni, portando a deformazioni o distorsioni. I pezzi complessi o a parete sottile sono particolarmente vulnerabili e potrebbero richiedere dispositivi di fissaggio specializzati per mantenere la loro forma.

Costo e Complessità del Processo

Il trattamento termico è una fase di produzione aggiuntiva che richiede forni specializzati e calibrati e un attento controllo del processo. Ciò aggiunge costi e tempi di consegna significativi alla produzione di un componente.

Non è una Soluzione per la Porosità

Il trattamento termico non risolve i difetti di fusione sottostanti. Infatti, le alte temperature del trattamento di solubilizzazione possono causare l'espansione della porosità gassosa intrappolata, un fenomeno noto come "crescita" o formazione di bolle, che può potenzialmente rovinare il pezzo.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare la lega e la condizione termica corretta è fondamentale per raggiungere gli obiettivi di progettazione senza incorrere in costi non necessari.

- Se la tua attenzione principale è la massima resistenza e durezza: Specifica una lega trattabile termicamente come A356 o A357 e richiedi una tempra T6, ma pianifica una potenziale distorsione del pezzo.

- Se la tua attenzione principale è l'efficacia in termini di costi per un pezzo per uso generale: Seleziona una comune lega non trattabile termicamente come A380 e utilizzala nella condizione "così come colata" (F).

- Se la tua attenzione principale è la stabilità e la riduzione delle sollecitazioni in un ambiente difficile: Per una lega trattabile termicamente, considera una tempra "sovra-invecchiata" come T7, che scambia una piccola quantità di resistenza di picco per una migliore resistenza alla corrosione sotto sforzo.

- Se hai solo bisogno di alleviare le sollecitazioni di fusione senza alterare le proprietà: Un semplice trattamento di rilassamento delle sollecitazioni termiche a bassa temperatura (ricottura) potrebbe essere un processo più appropriato e meno costoso.

Comprendendo che il trattamento termico è uno strumento metallurgico specifico, puoi prendere una decisione informata che assicuri che il tuo componente raggiunga le prestazioni richieste in modo efficiente.

Tabella Riassuntiva:

| Leghe Trattabili Termicamente | Leghe Non Trattabili Termicamente | Cambiamenti Chiave delle Proprietà (Tempra T6) |

|---|---|---|

| A356, A357, Serie 2xx | A380 | Resistenza e Durezza: Aumentate drasticamente |

| Duttilità: Diminuita | ||

| Stabilità Dimensionale: Migliorata |

Ottimizza i Tuoi Componenti in Alluminio Pressofuso con KINTEK

Comprendere le complessità del trattamento termico è il primo passo. Ottenere risultati coerenti e di alta qualità richiede attrezzature di processo termico precise. KINTEK è specializzata in forni da laboratorio e forni avanzati progettati per le esigenze esigenti dei processi di trattamento termico dell'alluminio come la tempra T6.

Le nostre soluzioni ti aiutano a:

- Ottenere un Controllo Preciso della Temperatura: Garantire un riscaldamento uniforme durante il trattamento di solubilizzazione e temperature di invecchiamento accurate per proprietà ottimali del materiale.

- Migliorare l'Affidabilità del Processo: Ridurre al minimo la distorsione e i difetti con attrezzature costruite per prestazioni ripetibili.

- Accelerare la Tua R&S e la Produzione: Dalla prototipazione alla produzione su larga scala, ottieni l'attrezzatura giusta per le tue specifiche esigenze di lega e applicazione.

Sia che tu stia sviluppando un nuovo componente ad alta resistenza o ottimizzando un processo esistente, l'esperienza di KINTEK nelle attrezzature da laboratorio è il tuo partner per il successo.

Contatta oggi i nostri esperti di processo termico per discutere i requisiti del tuo progetto e scoprire la soluzione di forno giusta per le tue esigenze di trattamento termico dell'alluminio pressofuso.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora