Sì, ma deve essere fatto correttamente. Riutilizzare la polvere non sinterizzata da un processo di stampa Selective Laser Sintering (SLS) non è solo possibile, ma è una pratica standard ed essenziale per rendere la tecnologia economicamente vantaggiosa. Tuttavia, non si può semplicemente riutilizzare la vecchia polvere così com'è. Deve essere "rigenerata" mescolandola con un rapporto specifico di polvere nuova e vergine per garantire la qualità e le proprietà meccaniche della stampa successiva.

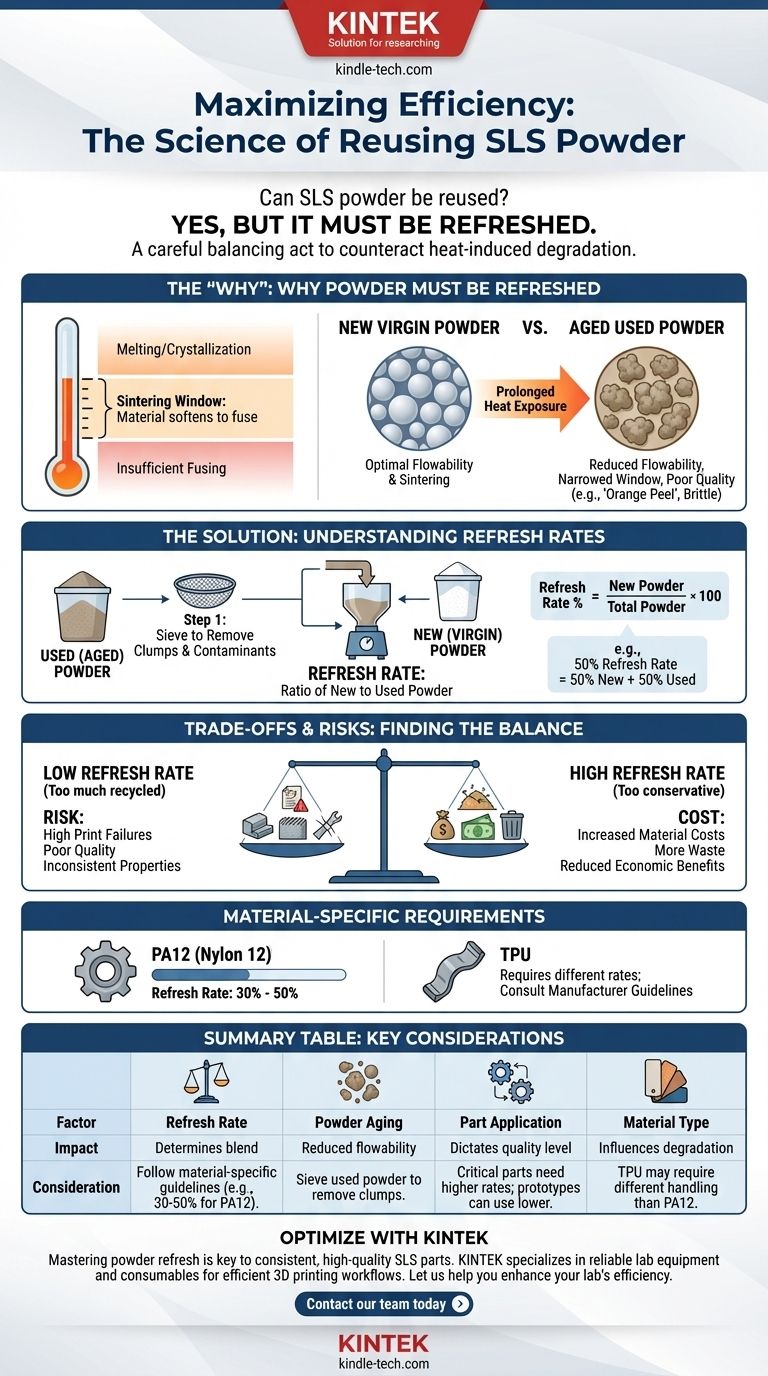

Il riutilizzo della polvere SLS è un delicato atto di bilanciamento. L'obiettivo è contrastare il degrado indotto dal calore della polvere usata miscelandola con materiale nuovo, un processo definito da un "tasso di rigenerazione". Se si sbaglia questo rapporto, si rischia di compromettere l'integrità dei pezzi.

Perché la polvere deve essere "rigenerata", non solo riutilizzata

Per comprendere il riutilizzo della polvere, è necessario prima capire cosa succede a tutta la polvere nella camera di costruzione durante una stampa, non solo alla polvere che diventa il pezzo.

La "Finestra di Sinterizzazione"

Ogni materiale SLS ha un intervallo di temperatura specifico noto come finestra di sinterizzazione. Questa è la stretta banda di temperature in cui il materiale è abbastanza morbido da fondersi quando viene colpito dal laser, ma non così caldo da sciogliersi o cristallizzarsi da solo. L'intera camera di costruzione viene mantenuta a una temperatura elevata appena al di sotto di questa finestra.

Il Problema dell'Esposizione al Calore

La polvere non sinterizzata che circonda il pezzo, spesso chiamata "torta", non rimane intatta. Rimane a una temperatura elevata per tutta la durata della stampa, che può durare molte ore o addirittura giorni.

Questa prolungata esposizione al calore, sebbene non sufficiente a sinterizzarla completamente, fa sì che la polvere invecchi. Le catene polimeriche nelle particelle iniziano a cambiare e alcune particelle possono persino fondersi leggermente insieme.

Come l'invecchiamento degrada la qualità della polvere

La polvere invecchiata ha proprietà diverse dalla polvere nuova e vergine.

- Ridotta Fluidità: Le particelle invecchiate diventano meno sferiche e si agglomerano, impedendo alla lama di ricopertura di stendere uno strato di polvere liscio e denso per lo strato successivo della stampa.

- Finestra di Sinterizzazione Ristretta: Le proprietà termiche del materiale cambiano, rendendo più difficile l'elaborazione in modo coerente.

- Scarsa Qualità dei Pezzi: L'uso di polvere eccessivamente invecchiata porta a un difetto comune noto come "buccia d'arancia", in cui la superficie del pezzo è ruvida e irregolare. Può anche comportare pezzi più fragili e con una minore resistenza meccanica.

La Soluzione: Comprendere e Utilizzare i Tassi di Rigenerazione

La soluzione standard del settore per il degrado della polvere è rigenerare il materiale usato mescolandolo con polvere nuova.

Cos'è un Tasso di Rigenerazione?

Un tasso di rigenerazione è il rapporto richiesto di polvere nuova (vergine) rispetto alla polvere usata (invecchiata) in una miscela. Ad esempio, un tasso di rigenerazione del 50% significa che la miscela è composta per il 50% da polvere nuova e per il 50% da polvere usata.

Questo processo introduce particelle nuove e non invecchiate nuovamente nel sistema, diluendo efficacemente la polvere degradata e ripristinando la qualità complessiva e la processabilità della miscela.

Il Processo di Rigenerazione

Il processo è semplice ma richiede attenzione. Innanzitutto, l'intero blocco di polvere usata viene rimosso dalla stampante. I pezzi finiti vengono scavati e la polvere sfusa rimanente viene raccolta.

Questa polvere usata viene quindi setacciata per filtrare eventuali agglomerati, pezzi parzialmente sinterizzati o altri contaminanti. Infine, viene pesata con cura e miscelata con la quantità corretta di polvere vergine per ottenere il tasso di rigenerazione desiderato.

Comprendere i Compromessi e i Rischi

La scelta di un tasso di rigenerazione è una decisione strategica che bilancia costi e qualità.

Il Rischio di un Basso Tasso di Rigenerazione

L'uso di troppa polvere riciclata (un basso tasso di rigenerazione) è un errore comune guidato dal desiderio di ridurre al minimo i costi. Ciò aumenta significativamente il rischio di fallimenti di stampa, superfici "a buccia d'arancia" e pezzi con proprietà meccaniche scarse e incoerenti. Il denaro risparmiato sui materiali viene rapidamente perso in stampe fallite e pezzi inutilizzabili.

Il Costo di un Alto Tasso di Rigenerazione

Al contrario, essere troppo conservativi con un tasso di rigenerazione inutilmente elevato (ad esempio, 70-80% di polvere nuova) aumenta i costi dei materiali e genera più rifiuti. Ciò mina i principali vantaggi economici e ambientali del riutilizzo della polvere in primo luogo.

Requisiti Specifici del Materiale

Non esiste un tasso di rigenerazione universale. Materiali diversi invecchiano in modo diverso. Ad esempio, un comune PA12 (Nylon 12) utilizza spesso un tasso di rigenerazione compreso tra il 30% e il 50%. Materiali più flessibili come il TPU possono richiedere tassi diversi a causa delle loro proprietà termiche uniche. Iniziare sempre con la raccomandazione del produttore del materiale.

Prendere la Decisione Giusta per il Tuo Obiettivo

Per implementare una strategia di riutilizzo sicura ed efficace, allinea il tuo tasso di rigenerazione con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima qualità e prestazione dei pezzi: Segui rigorosamente il tasso di rigenerazione raccomandato dal produttore del materiale, tipicamente intorno al 50%, per garantire la massima consistenza e le migliori proprietà meccaniche.

- Se il tuo obiettivo principale è la riduzione dei costi per prototipi non critici: Puoi sperimentare con tassi di rigenerazione leggermente inferiori (ad esempio, 30-40%), ma devi implementare un rigoroso controllo di qualità per monitorare qualsiasi declino nella finitura superficiale o nella resistenza dei pezzi.

- Se sei nuovo alla stampa SLS: Inizia sempre con le linee guida ufficiali del produttore. Deviare senza una profonda conoscenza della tua macchina e del materiale è una ricetta per stampe fallite e frustrazione.

Padroneggiare la tua strategia di riutilizzo della polvere è fondamentale per avere successo con la tecnologia SLS e ottenere una produzione sia economicamente vantaggiosa che di alta qualità.

Tabella Riassuntiva:

| Fattore | Impatto sulla Strategia di Riutilizzo | Considerazione Chiave |

|---|---|---|

| Tasso di Rigenerazione | Determina la miscela di polvere nuova rispetto a quella usata | Seguire le linee guida specifiche del materiale (es. 30-50% per PA12) |

| Invecchiamento della Polvere | Causa ridotta fluidità e scarsa sinterizzazione | Setacciare la polvere usata per rimuovere gli agglomerati prima della miscelazione |

| Applicazione del Pezzo | Dettato dal livello di qualità richiesto | I pezzi critici necessitano di tassi di rigenerazione più elevati; i prototipi possono utilizzare tassi inferiori |

| Tipo di Materiale | Influenza il tasso di degradazione | Il TPU potrebbe richiedere una gestione diversa rispetto al PA12 |

Ottimizza la Gestione della Tua Polvere SLS con KINTEK

Padroneggiare il tasso di rigenerazione della polvere è fondamentale per ottenere pezzi SLS coerenti e di alta qualità controllando al contempo i costi. KINTEK è specializzata nel fornire attrezzature da laboratorio e materiali di consumo affidabili che supportano flussi di lavoro di stampa 3D efficienti. Che tu abbia bisogno di setacci di precisione per la preparazione della polvere o di consulenza esperta sulla manipolazione dei materiali, siamo qui per aiutarti.

Lascia che ti aiutiamo ad aumentare l'efficienza del tuo laboratorio e la qualità dei pezzi. Contatta oggi il nostro team per discutere le tue esigenze specifiche di gestione della polvere SLS.

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Materiale per lucidatura elettrodi per esperimenti elettrochimici

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Portacampioni XRD personalizzabili per diverse applicazioni di ricerca

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

Domande frequenti

- Qual è la funzione principale di un'autoclave di laboratorio nel pre-trattamento dei rifiuti plastici medicali per il combustibile liquido?

- Quali sono i parametri operativi standard per un'autoclave? Temperatura, Pressione e Tempo per la Sterilizzazione

- Quale ruolo svolgono le autoclavi di laboratorio nell'estrazione della pectina? Ottimizzare la resa prebiotica dalla biomassa di agrumi e mele

- Quale ruolo svolge un'autoclave nel trattamento acido per la disgregazione delle microalghe? Sblocca il pretrattamento ad alto rendimento delle cellule

- Qual è la funzione principale e il principio dell'autoclave? Padroneggia la sterilizzazione in laboratorio con vapore ad alta pressione