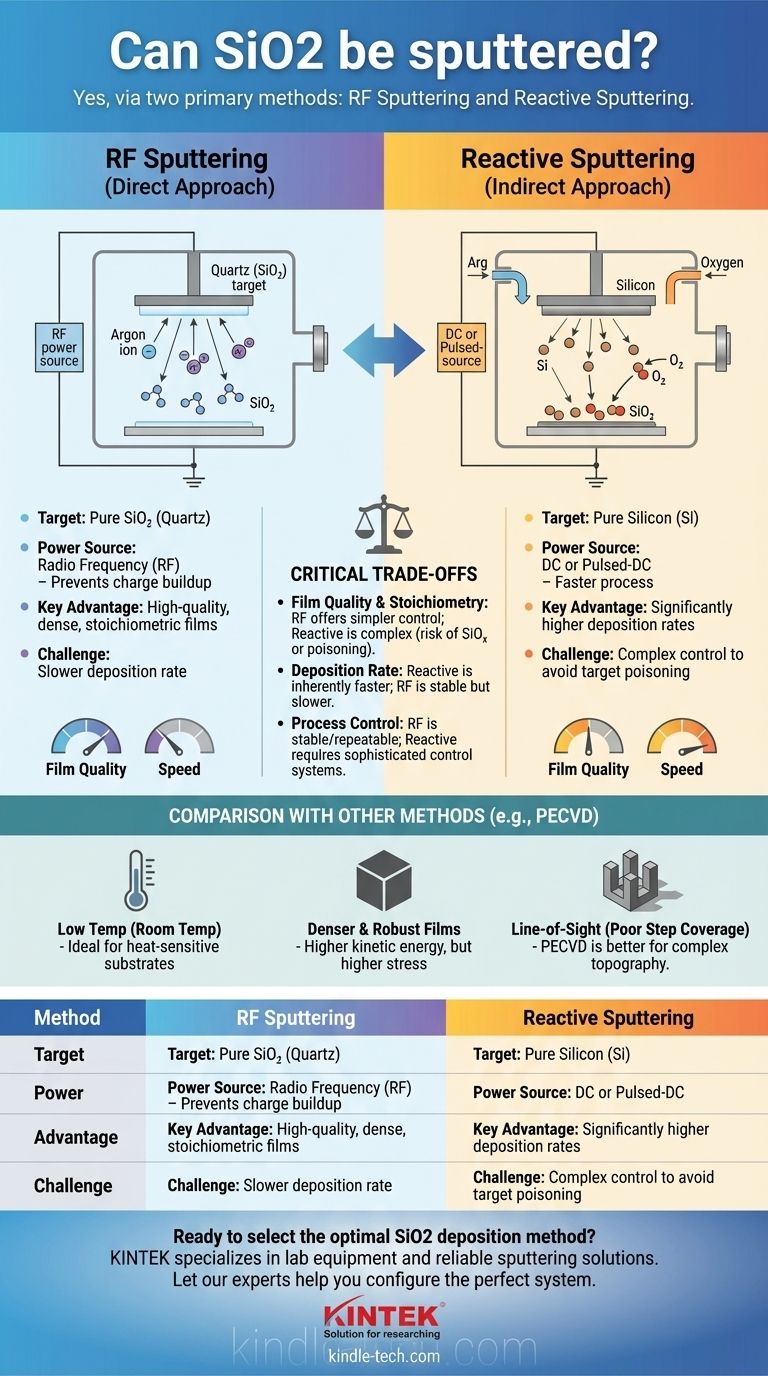

Sì, il biossido di silicio (SiO2) viene regolarmente depositato utilizzando lo sputtering, una tecnica standard di deposizione fisica da vapore (PVD). Il processo può essere realizzato tramite due metodi principali: sputtering diretto da un target di biossido di silicio utilizzando potenza a radiofrequenza (RF), o sputtering reattivo da un target di silicio puro in un ambiente ricco di ossigeno.

La questione non è se si possa depositare SiO2 tramite sputtering, ma quale metodo sia appropriato per i tuoi obiettivi. La scelta tra sputtering RF diretto e sputtering reattivo implica un compromesso critico tra qualità del film, semplicità del processo e velocità di deposizione.

I Due Metodi Primari di Sputtering per SiO2

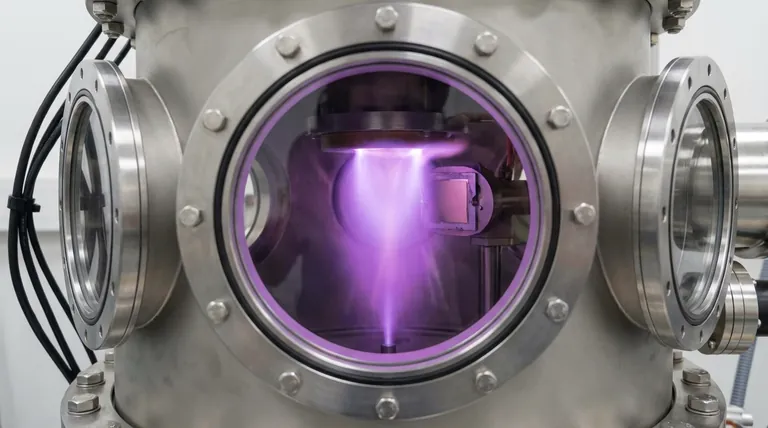

Lo sputtering è un processo in cui gli atomi vengono espulsi da un materiale target solido dopo essere stati bombardati da ioni energetici provenienti da un plasma. Per il SiO2, l'implementazione dipende dalla natura del target.

Sputtering RF: L'Approccio Diretto

Questo metodo utilizza un target fatto di biossido di silicio puro (quarzo). Poiché il SiO2 è un eccellente isolante elettrico, non è possibile utilizzare una sorgente di alimentazione a corrente continua (DC) standard.

L'applicazione di una tensione DC negativa causerebbe il bombardamento del target da parte di ioni positivi (come l'Argon), ma la superficie isolante accumulerebbe rapidamente una carica positiva, respingendo ulteriori ioni e interrompendo il processo.

Lo sputtering a radiofrequenza (RF) risolve questo problema alternando la tensione ad alta frequenza. Durante il ciclo negativo, gli ioni depositano il target, e durante il ciclo positivo, gli elettroni vengono attratti dalla superficie per neutralizzare l'accumulo di carica, consentendo al processo di continuare indefinitamente.

Questo metodo è noto per produrre film di SiO2 di alta qualità, densi e stechiometrici con eccellenti proprietà isolanti.

Sputtering Reattivo: L'Approccio Indiretto

Lo sputtering reattivo utilizza un target fatto di silicio puro, conduttivo (o semiconduttivo). Poiché il target è conduttivo, può essere utilizzata una sorgente di alimentazione DC o pulsata-DC più semplice e spesso più veloce.

In questo processo, gli atomi di silicio vengono depositati dal target in una camera a vuoto contenente una miscela di un gas inerte (come l'Argon) e un gas reattivo (Ossigeno).

Gli atomi di silicio depositati reagiscono con l'ossigeno—sia in transito che sulla superficie del substrato—per formare un film di biossido di silicio. Questa tecnica può raggiungere velocità di deposizione significativamente più elevate rispetto allo sputtering RF.

Comprendere i Compromessi

La scelta del giusto metodo di sputtering richiede di bilanciare diversi fattori contrastanti. I requisiti della tua applicazione detteranno quali compromessi sono accettabili.

Qualità del Film e Stechiometria

Lo sputtering RF offre generalmente un controllo più semplice sulla qualità del film. Poiché si sta depositando direttamente il materiale desiderato, ottenere il corretto rapporto atomico Si:O (stechiometria) è relativamente semplice, risultando in film isolanti altamente affidabili.

Lo sputtering reattivo è più complesso. È necessario bilanciare con precisione la velocità di sputtering del silicio con il flusso di gas ossigeno. Troppo poco ossigeno si traduce in un film ricco di silicio, assorbente (SiOx, dove x<2) con scarse proprietà dielettriche. Troppo ossigeno può "avvelenare" il target di silicio formando uno strato isolante di SiO2 sulla sua superficie, causando un drastico calo della velocità di sputtering.

Velocità di Deposizione vs. Controllo del Processo

Il vantaggio principale dello sputtering reattivo è il suo potenziale per un'elevata produttività. Lo sputtering da un target di silicio metallico è intrinsecamente più veloce dello sputtering da un target ceramico di SiO2.

Tuttavia, questa velocità ha un costo in termini di complessità. Mantenere una finestra di processo stabile per evitare l'avvelenamento del target richiede un controllo sofisticato della potenza e del flusso di gas, spesso coinvolgendo cicli di feedback.

Lo sputtering RF è tipicamente più lento ma offre un processo più stabile e ripetibile, rendendolo ideale per la ricerca o applicazioni in cui la qualità è più critica della velocità.

Sputtering vs. Altri Metodi di Deposizione (es. PECVD)

È anche fondamentale confrontare lo sputtering con tecniche di deposizione alternative come la Deposizione Chimica da Vapore Potenziata da Plasma (PECVD).

- Temperatura: Lo sputtering è un processo fisico che può essere eseguito a o vicino alla temperatura ambiente. Questo lo rende ideale per la deposizione su substrati sensibili alla temperatura come plastiche o dispositivi pre-processati. Il PECVD è un processo chimico che richiede temperature più elevate (tipicamente 200-400°C) per guidare le reazioni necessarie.

- Densità e Stress del Film: I film depositati tramite sputtering sono generalmente più densi e robusti perché gli atomi depositati hanno un'energia cinetica maggiore all'arrivo sul substrato. Tuttavia, questo può anche portare a uno stress intrinseco del film più elevato.

- Copertura del Gradino: Lo sputtering è un processo a linea di vista, che può portare a una scarsa copertura su strutture 3D complesse (ombreggiatura). Il PECVD offre un rivestimento conforme superiore (copertura del gradino) perché i gas precursori possono fluire attorno alle caratteristiche prima di reagire sulla superficie.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione deve essere guidata dal parametro più critico del tuo progetto, che sia la qualità del film, la velocità di deposizione o la compatibilità del substrato.

- Se il tuo obiettivo principale è la massima isolazione elettrica e la semplicità del processo: Scegli lo sputtering RF da un target di quarzo per la sua stechiometria affidabile e stabilità.

- Se il tuo obiettivo principale è la produzione in grandi volumi e la produttività: Utilizza lo sputtering reattivo da un target di silicio, ma sii pronto a investire risorse nello sviluppo e nel controllo del processo.

- Se il tuo obiettivo principale è rivestire topografie complesse con alti rapporti d'aspetto: Considera alternative come il PECVD per la sua superiore copertura conforme.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili al calore: Lo sputtering è una scelta eccellente grazie alla sua natura fondamentalmente a bassa temperatura.

Comprendendo questi principi fondamentali e compromessi, puoi selezionare con sicurezza la strategia di deposizione giusta per la tua applicazione specifica.

Tabella Riepilogativa:

| Metodo | Materiale del Target | Sorgente di Alimentazione | Vantaggio Chiave | Sfida Chiave |

|---|---|---|---|---|

| Sputtering RF | SiO2 (Quarzo) | Radiofrequenza (RF) | Film di alta qualità, stechiometrici | Velocità di deposizione più lenta |

| Sputtering Reattivo | Silicio (Si) | DC o Pulsata-DC | Alta velocità di deposizione, processo più veloce | Controllo del processo complesso per evitare l'avvelenamento del target |

Pronto a selezionare il metodo di deposizione di SiO2 ottimale per il tuo progetto? La scelta tra sputtering RF e reattivo è fondamentale per raggiungere il giusto equilibrio tra qualità del film, velocità e controllo del processo per la tua specifica applicazione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con consulenza esperta e soluzioni di sputtering affidabili. Lascia che i nostri esperti ti aiutino a configurare il sistema perfetto per raggiungere i tuoi obiettivi di ricerca o produzione. Contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono gli esempi di materiali per film sottili? Metalli, dielettrici e semiconduttori per la vostra applicazione

- Quali sono le applicazioni elettriche dei nanotubi di carbonio? Migliorare le prestazioni delle batterie e dell'elettronica

- Per cosa vengono utilizzati gli utensili rivestiti di diamante? Domina i materiali abrasivi con una durata superiore dell'utensile

- Qual è lo spessore massimo per l'interferenza a film sottile? Dipende dalla sorgente luminosa e dalla sua coerenza

- Come possono i nanotubi essere usati come catalizzatori? Migliorare le prestazioni e la durabilità dei catalizzatori metallici

- Qual è la durezza del diamante CVD? La guida definitiva ai super-materiali ingegnerizzati

- Quali sono le applicazioni dei film sottili nella nanotecnologia? Costruire il futuro, un atomo alla volta

- Cos'è il tasso di sputtering? Padroneggia la chiave per controllare la tua deposizione di film sottile