Sì, una fornace a muffola è uno strumento eccellente e comune per la calcinazione. Il suo design è particolarmente adatto per processi che richiedono il riscaldamento di un campione in presenza di aria, poiché la camera consente la libera circolazione dell'aria proteggendo il campione dal contatto diretto con gli elementi riscaldanti.

La considerazione chiave è l'atmosfera. Una fornace a muffola è la scelta standard per la calcinazione in atmosfera d'aria, ma se il tuo processo richiede un ambiente gassoso specifico o inerte, una fornace a tubo è lo strumento superiore.

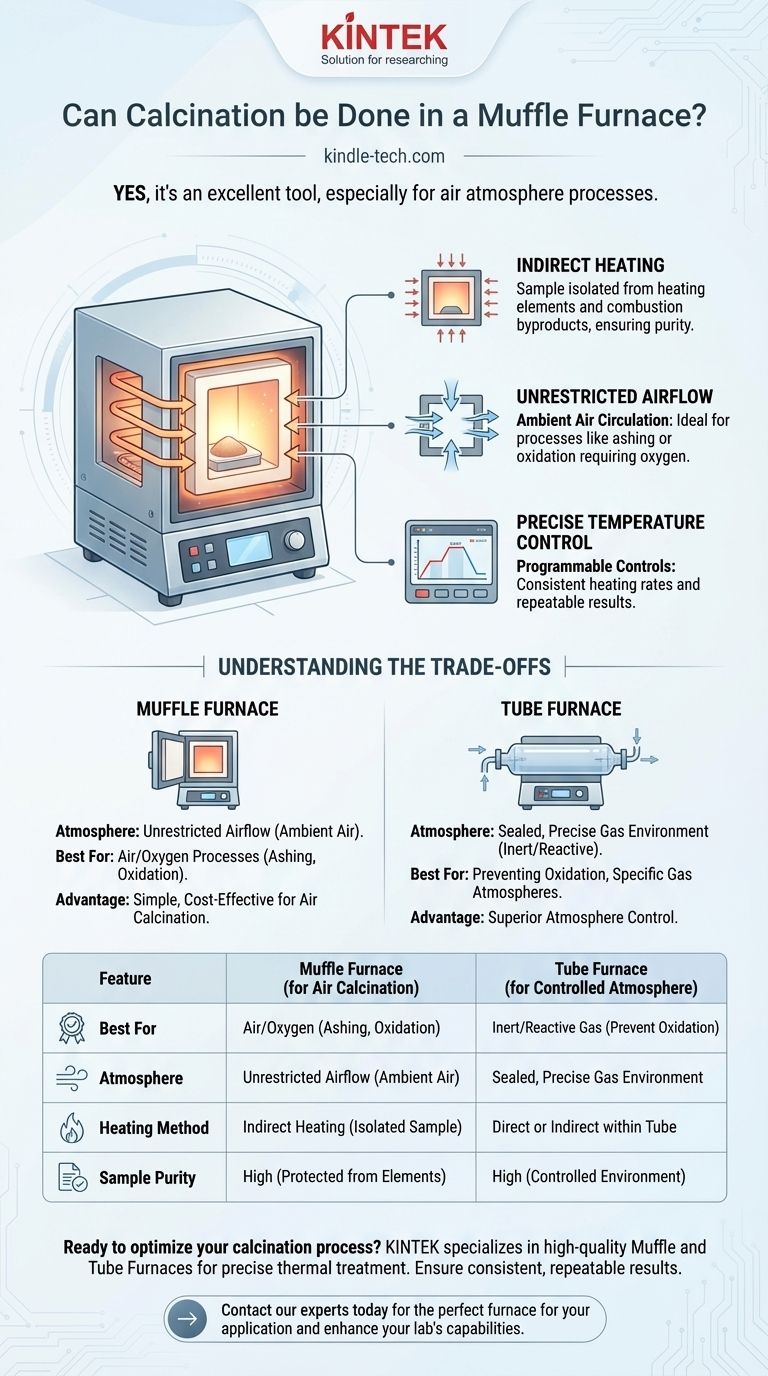

Cosa rende una fornace a muffola adatta alla calcinazione?

La calcinazione è un processo di trattamento termico utilizzato per indurre un cambiamento chimico o fisico in un materiale, spesso eliminando componenti volatili. Il design di una fornace a muffola supporta direttamente questo obiettivo in diversi modi chiave.

Il principio del riscaldamento indiretto

La caratteristica distintiva di una fornace a muffola è la "muffola", una camera separata, tipicamente realizzata in ceramica ad alta temperatura o argilla refrattaria, che contiene il campione.

Gli elementi riscaldanti si trovano all'esterno di questa camera. Questo metodo di riscaldamento indiretto assicura che il campione non venga mai contaminato dai sottoprodotti della combustione o dal contatto diretto con la fonte di calore stessa.

Flusso d'aria illimitato

Per molti processi di calcinazione, come l'incenerimento di materia organica o l'ossidazione di un composto, il contatto completo con l'ossigeno è fondamentale.

La camera di una tipica fornace a muffola non è sigillata, il che consente all'aria ambiente di circolare liberamente. Ciò assicura che le reazioni che richiedono aria possano procedere fino al completamento.

Controllo preciso della temperatura

Le moderne fornaci a muffola offrono controlli di temperatura programmabili. Ciò consente di impostare precise velocità di riscaldamento, tempi di mantenimento a una temperatura target e rampe di raffreddamento controllate. Questo livello di controllo è essenziale per ottenere risultati coerenti e ripetibili nel processo di calcinazione.

Comprendere i compromessi

Sebbene ideale per molte applicazioni, una fornace a muffola non è una soluzione universale. La sua forza principale – un ambiente a cielo aperto – è anche la sua principale limitazione.

La sfida del controllo dell'atmosfera

Il design aperto che rende una fornace a muffola perfetta per la calcinazione all'aria la rende altamente inefficace per processi che richiedono un'atmosfera controllata.

È difficile e inefficiente spurgare l'aria dalla grande camera e mantenere un ambiente gassoso puro, inerte (come azoto o argon) o reattivo.

L'alternativa: la fornace a tubo

Quando il tuo processo richiede un'atmosfera gassosa specifica – ad esempio, per prevenire l'ossidazione del tuo campione – una fornace a tubo è la scelta corretta.

Una fornace a tubo utilizza un tubo stretto per contenere il campione, che può essere facilmente sigillato e spurgato con un gas preciso. Sebbene possa essere utilizzata anche per la calcinazione all'aria, la sua forza risiede nel controllo superiore dell'atmosfera.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo specifico determina lo strumento giusto. Basa la tua decisione sulle condizioni atmosferiche richieste per il tuo materiale.

- Se il tuo obiettivo principale è la calcinazione all'aria (ad esempio, incenerire un campione, bruciare leganti o semplice ossidazione): La fornace a muffola è lo strumento ideale, standard e più conveniente per il lavoro.

- Se il tuo obiettivo principale è la calcinazione in atmosfera inerte o gassosa specifica (ad esempio, per prevenire l'ossidazione): È necessaria una fornace a tubo per ottenere il controllo dell'atmosfera necessario.

- Se il tuo obiettivo principale è la purezza e l'evitare la contaminazione dalla fonte di calore: Il meccanismo di riscaldamento indiretto di una fornace a muffola la rende fondamentalmente superiore alle fornaci a fuoco diretto.

Scegliere la fornace corretta è il primo passo verso un processo termico di successo e ripetibile.

Tabella riassuntiva:

| Caratteristica | Fornace a muffola (per calcinazione all'aria) | Fornace a tubo (per atmosfera controllata) |

|---|---|---|

| Ideale per | Processi che richiedono aria/ossigeno (es. incenerimento, ossidazione) | Processi che richiedono gas inerte/reattivo (es. prevenzione dell'ossidazione) |

| Atmosfera | Flusso d'aria illimitato (aria ambiente) | Ambiente gassoso sigillato e preciso |

| Metodo di riscaldamento | Riscaldamento indiretto (il campione è isolato) | Riscaldamento diretto o indiretto all'interno di un tubo |

| Purezza del campione | Elevata (protetto dagli elementi riscaldanti) | Elevata (ambiente controllato) |

Pronto a ottimizzare il tuo processo di calcinazione? KINTEK è specializzata in fornaci a muffola e fornaci a tubo di alta qualità progettate per un trattamento termico preciso. Che il tuo laboratorio necessiti di una calcinazione affidabile in atmosfera d'aria o di un controllo avanzato dell'atmosfera, la nostra attrezzatura garantisce risultati coerenti e ripetibili. Contatta i nostri esperti oggi per trovare la fornace perfetta per la tua applicazione specifica e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Di cosa sono fatti tipicamente i forni? Una guida ai materiali per temperature estreme

- Come viene classificata una fornace? Comprendi i due tipi principali per la tua applicazione

- Qual è la costruzione e il funzionamento di un forno a muffola? Una guida al riscaldamento preciso e privo di contaminanti

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C