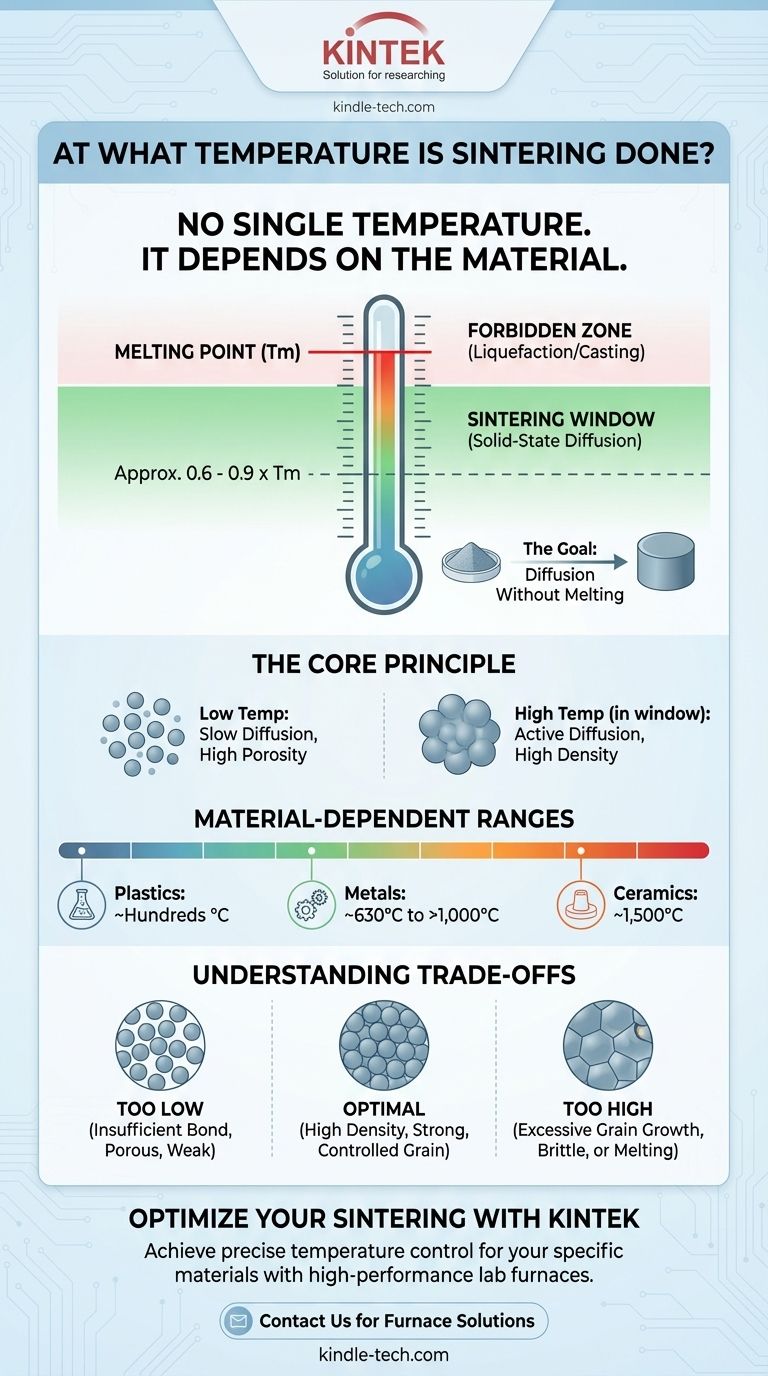

Non esiste una temperatura unica per la sinterizzazione; dipende fondamentalmente dal materiale specifico in lavorazione. La temperatura deve essere abbastanza alta da consentire il legame atomico ma rimanere al di sotto del punto di fusione del materiale. Come regola generale, la sinterizzazione avviene a una temperatura superiore al 60% della temperatura assoluta di fusione del materiale, che può variare da poche centinaia a ben oltre 1.500°C.

La sfida principale della sinterizzazione è trovare il punto termico ottimale preciso. La temperatura deve essere abbastanza alta da attivare la diffusione atomica, facendo sì che le particelle solide si fondano insieme, ma abbastanza bassa da evitare che il materiale si liquefaccia completamente.

Il Principio Fondamentale: Diffusione Senza Fusione

La sinterizzazione è un processo termico che converte un compatto di polvere in un oggetto solido e denso. La temperatura è il motore principale di questa trasformazione, governando la velocità e l'efficacia del processo.

Attivazione della Diffusione Atomica

Affinché avvenga la sinterizzazione, gli atomi sulle superfici delle particelle di polvere adiacenti devono avere energia sufficiente per muoversi e formare nuovi legami. L'alta temperatura fornisce questa energia cinetica, promuovendo la diffusione atomica attraverso i confini delle particelle.

Questo processo riduce naturalmente l'area superficiale totale delle particelle, attirandole insieme, restringendo il pezzo ed eliminando i pori tra di esse.

Rimanere al di Sotto del Punto di Fusione

È fondamentale notare che la sinterizzazione è un processo allo stato solido. L'obiettivo è far sì che le particelle si fondano insieme senza mai diventare liquide.

Se la temperatura raggiunge il punto di fusione (Tm) del materiale, il processo non è più sinterizzazione; è fusione (casting). Ciò distruggerebbe la microstruttura controllata che la sinterizzazione è progettata per creare.

La Temperatura "Regola Pratica"

La linea guida più affidabile è che la temperatura di sinterizzazione è una funzione del punto di fusione del materiale. Il processo richiede tipicamente una temperatura di circa il 0,6 - 0,9 volte la temperatura assoluta di fusione del materiale.

Ad esempio, un materiale che fonde a 2000°C verrebbe probabilmente sinterizzato tra 1200°C e 1800°C.

Perché la Temperatura Varia Così Ampiamente

L'ampio intervallo di temperatura osservato nei processi di sinterizzazione, da 600°C a oltre 1500°C, è un risultato diretto della diversità dei materiali utilizzati e delle proprietà finali desiderate.

Il Tipo di Materiale è il Fattore Principale

Materiali diversi hanno punti di fusione molto diversi. Questa è la ragione principale dell'ampia gamma di temperature di sinterizzazione.

- Le ceramiche come la Zirconia, con un punto di fusione molto elevato, vengono spesso sinterizzate a temperature intorno ai 1.500°C per raggiungere la massima densità.

- I metalli hanno un ampio intervallo, con alcune leghe sinterizzate intorno ai 630°C e altre ben oltre i 1000°C.

- Le plastiche hanno punti di fusione molto più bassi e sono quindi sinterizzate a temperature proporzionalmente più basse, spesso solo poche centinaia di gradi Celsius.

L'Obiettivo: Controllare la Densità

La temperatura è una leva diretta per controllare la densità finale del pezzo. Temperature più elevate (all'interno dell'intervallo appropriato) generalmente portano a una diffusione più rapida e a una maggiore densità finale.

Per molte applicazioni ad alte prestazioni, l'obiettivo è avvicinarsi il più possibile alla densità teorica del 100%, poiché ciò massimizza la resistenza e altre proprietà meccaniche.

Comprendere i Compromessi

Scegliere una temperatura di sinterizzazione non significa solo raggiungere una soglia minima; è un atto di bilanciamento con conseguenze significative per il prodotto finale.

Temperatura Insufficiente

Se la temperatura è troppo bassa, la diffusione sarà lenta e incompleta. Ciò si traduce in un pezzo con alta porosità, bassa densità e scarsa resistenza meccanica. Le particelle non sono state legate sufficientemente insieme.

Temperatura Eccessiva

Anche se la temperatura rimane al di sotto del punto di fusione, impostarla troppo alta può essere dannosa. Può causare una crescita eccessiva dei grani, dove le strutture cristalline microscopiche all'interno del materiale diventano troppo grandi. Questo può talvolta rendere il materiale più fragile.

Il Rischio di Sovra-Sinterizzazione

Il fallimento più ovvio è il superamento del punto di fusione. Ciò fa sì che il pezzo perda la sua forma e si traduca in una massa fusa o semi-fusa piuttosto che in un componente sinterizzato formato con precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

La corretta temperatura di sinterizzazione è determinata dal materiale e dal risultato desiderato. Usa questi principi per guidare il tuo ragionamento.

- Se la tua attenzione principale è comprendere il concetto: Ricorda che la sinterizzazione opera in una finestra superiore al 60% del punto di fusione del materiale ma rigorosamente al di sotto del punto di liquefazione.

- Se la tua attenzione principale è la lavorazione di un materiale specifico: Non fare affidamento su regole generali. Cerca il ciclo di sinterizzazione stabilito per quel materiale esatto, poiché è stato ottimizzato per risultati specifici.

- Se la tua attenzione principale è ottimizzare le prestazioni: Tratta la temperatura come uno strumento per controllare la densità e la dimensione dei grani, che sono i principali motori delle proprietà meccaniche finali del pezzo.

In definitiva, la temperatura è il controllo fondamentale che trasforma la polvere sciolta in un solido coerente e ad alte prestazioni.

Tabella Riassuntiva:

| Categoria di Materiale | Intervallo di Temperatura di Sinterizzazione Tipico | Fattore Chiave |

|---|---|---|

| Ceramiche (es. Zirconia) | ~1.500°C | Punto di Fusione Molto Elevato |

| Metalli | ~630°C a >1.000°C | Composizione della Lega |

| Plastiche | Qualche centinaio di °C | Basso Punto di Fusione |

| Regola Generale | 0,6 - 0,9 x Punto di Fusione Assoluto (Tm) | Diffusione Atomica |

Ottimizza il Tuo Processo di Sinterizzazione con KINTEK

Ottenere il perfetto equilibrio tra densità e resistenza nei tuoi pezzi sinterizzati richiede un controllo preciso della temperatura. Il forno da laboratorio giusto è fondamentale per il successo.

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature progettate per processi di sinterizzazione affidabili. Forniamo gli strumenti necessari per raggiungere il punto termico ottimale per i tuoi materiali specifici, da metalli e ceramiche a plastiche.

Lascia che ti aiutiamo a:

- Selezionare il forno ideale per il tuo intervallo di temperatura e i requisiti del materiale.

- Garantire risultati coerenti con attrezzature costruite per accuratezza e durata.

- Migliorare le capacità del tuo laboratorio con soluzioni su misura per i tuoi obiettivi di ricerca o produzione.

Contattaci oggi stesso per discutere la tua applicazione di sinterizzazione e trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è l'uso del forno a muffola nel laboratorio alimentare? Essenziale per un'analisi accurata del contenuto di ceneri

- Cosa significa "sinterizzato" e perché è importante capirlo? Sblocca Materiali e Produzione Avanzati

- Quali metalli non possono essere temprati mediante trattamento termico? Comprendere i limiti della tempra termica.

- Quali sono i vantaggi e gli svantaggi della sinterizzazione? Una guida alla produzione ad alte prestazioni

- Qual è la differenza tra un forno a muffola e un forno a essiccare? Scegli lo strumento termico giusto