Sì, esistono diversi metodi di deposizione, che sono principalmente categorizzati in due famiglie fondamentali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Queste tecniche sono la pietra angolare della scienza dei materiali e della produzione moderna, utilizzate per applicare film funzionali ultrasottili su una superficie, nota come substrato. Il metodo scelto determina le proprietà, la qualità e il costo del prodotto finale.

La differenza fondamentale tra i tipi di deposizione risiede nel modo in cui il materiale sorgente viene trasportato alla superficie target. La Deposizione Fisica da Vapore (PVD) sposta fisicamente gli atomi, mentre la Deposizione Chimica da Vapore (CVD) utilizza reazioni chimiche per formare e depositare un nuovo materiale. La tua scelta dipende interamente dalle proprietà del materiale e dai requisiti specifici del film finale.

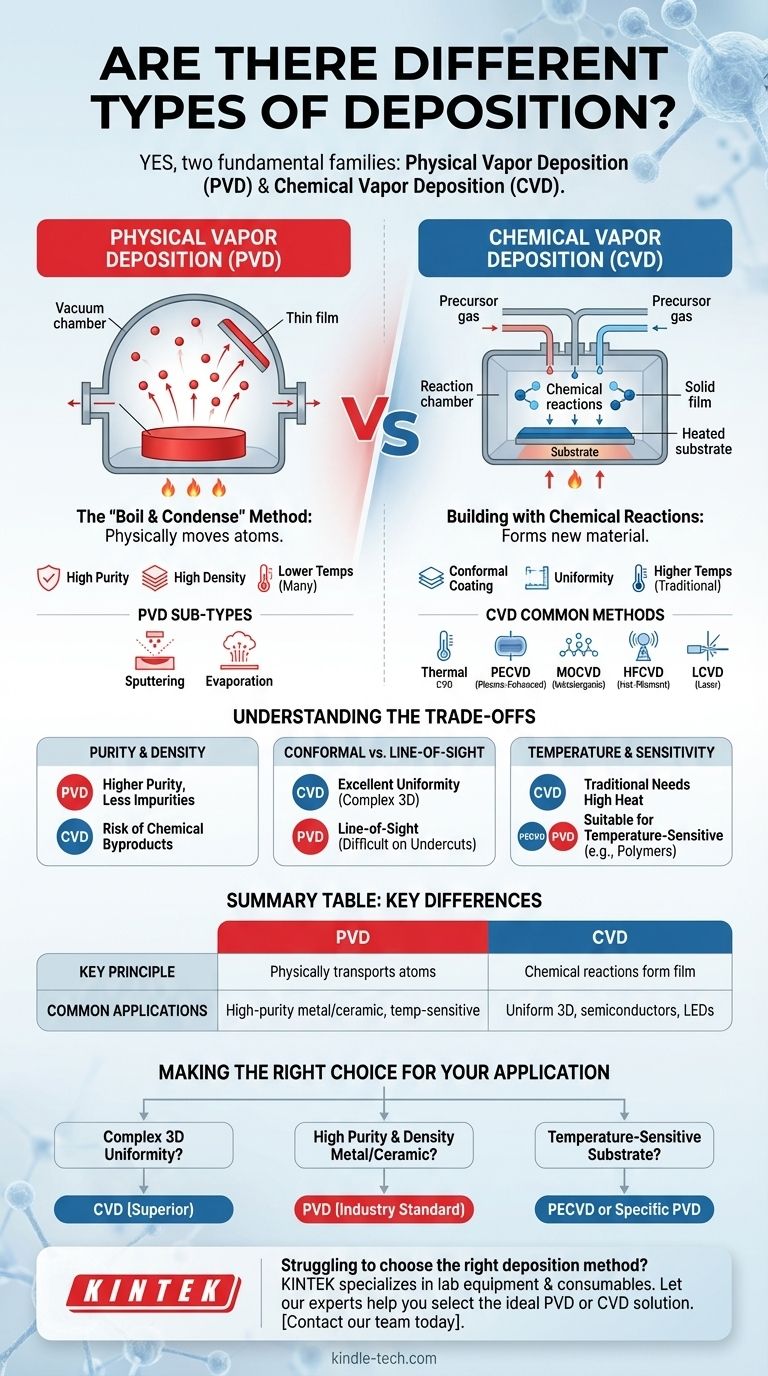

I Due Pilastri della Deposizione: PVD vs. CVD

Al livello più alto, tutti i processi di deposizione rientrano in una delle due categorie. Comprendere questa distinzione è il primo passo per orientarsi nel campo.

Deposizione Fisica da Vapore (PVD): Il Metodo "Bollire e Condensare"

La PVD è un processo che prende un materiale sorgente solido o liquido e lo trasforma in vapore. Questo vapore viaggia quindi attraverso un ambiente sottovuoto o a bassa pressione e si condensa sul substrato come un film sottile.

Questo metodo è analogo all'ebollizione dell'acqua e all'osservazione del vapore che si condensa su una superficie fredda. La PVD è tipicamente utilizzata per materiali con alti punti di fusione, come metalli e ceramiche, che sono difficili da lavorare chimicamente.

Deposizione Chimica da Vapore (CVD): Costruire con Reazioni Chimiche

La CVD non si limita a spostare il materiale esistente. Invece, introduce uno o più gas precursori volatili in una camera di reazione. Questi gas reagiscono e si decompongono sulla o vicino alla superficie del substrato, formando un nuovo materiale solido che si deposita come un film.

Questo processo riguarda fondamentalmente la creazione di un nuovo materiale direttamente sulla superficie target attraverso una reazione chimica controllata. È spesso adatto quando i materiali precursori hanno punti di fusione ed ebollizione relativamente bassi.

Esplorando i Sottotipi di Deposizione

All'interno delle due famiglie principali di PVD e CVD, sono state sviluppate numerose tecniche specifiche per gestire diversi materiali e ottenere proprietà di film specifiche.

Metodi CVD Comuni

Il "sapore" della CVD è determinato da come la reazione chimica viene avviata e sostenuta.

- CVD Termica: Utilizza alte temperature per fornire l'energia necessaria a rompere i legami chimici e guidare la reazione sul substrato.

- CVD Potenziata da Plasma (PECVD): Utilizza un campo elettrico per creare un plasma (un gas ionizzato), che fornisce l'energia per la reazione. Ciò consente alla deposizione di avvenire a temperature molto più basse rispetto alla CVD termica.

- CVD Metallo-Organica (MOCVD): Utilizza gas precursori che contengono sia componenti metallici che organici. Questo è un metodo altamente preciso, critico per la produzione di semiconduttori avanzati e LED.

- CVD a Filamento Caldo (HFCVD): Utilizza un filo o filamento riscaldato per decomporre termicamente i gas precursori, una tecnica comunemente usata per creare film di diamante sintetico.

- CVD Laser (LCVD): Utilizza un raggio laser focalizzato per riscaldare un'area molto piccola sul substrato, causando la reazione chimica solo in quel punto specifico.

Comprendere i Compromessi

Né PVD né CVD sono universalmente superiori; rappresentano una serie di compromessi ingegneristici. La scelta giusta dipende interamente dall'obiettivo.

Purezza e Densità

I processi PVD possono spesso produrre film con maggiore purezza e densità. Poiché il materiale sorgente viene trasportato fisicamente, c'è meno rischio di incorporare impurità dai sottoprodotti chimici che possono verificarsi nella CVD.

Rivestimento Conforme vs. Linea di Vista

La CVD è eccezionale nel produrre rivestimenti conformi, il che significa che lo spessore del film è uniforme su una superficie complessa e tridimensionale. I gas precursori possono fluire intorno e all'interno di caratteristiche intricate.

La PVD, al contrario, è un processo a linea di vista. Gli atomi vaporizzati viaggiano in linea retta, rendendo difficile rivestire sottosquadri o l'interno di trincee profonde.

Temperatura e Sensibilità del Substrato

La CVD tradizionale richiede spesso temperature molto elevate per avviare la reazione chimica. Ciò può danneggiare o distruggere substrati termosensibili, come plastiche o alcuni componenti elettronici.

Tecniche come la PECVD sono state sviluppate specificamente per superare questa limitazione utilizzando il plasma anziché il calore. Molti processi PVD possono anche operare a temperature più basse, rendendoli adatti a una gamma più ampia di substrati.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di deposizione richiede di definire prima i requisiti non negoziabili per il prodotto finale.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso: La CVD è generalmente la scelta superiore grazie alla sua capacità di conformarsi a superfici intricate.

- Se il tuo obiettivo principale è depositare un film di metallo o ceramica molto puro e ad alta densità: I metodi PVD come lo sputtering o l'evaporazione sono spesso lo standard industriale.

- Se il tuo obiettivo principale è depositare su un substrato termosensibile come un polimero: Indaga processi specifici a bassa temperatura come la CVD Potenziata da Plasma (PECVD) o alcune tecniche PVD.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione precisa che soddisfa i tuoi requisiti di materiale e prestazioni.

Tabella Riepilogativa:

| Famiglia di Deposizione | Principio Chiave | Applicazioni Comuni |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasporta fisicamente gli atomi da una sorgente a un substrato. | Rivestimenti metallici/ceramici ad alta purezza, substrati termosensibili. |

| Deposizione Chimica da Vapore (CVD) | Utilizza reazioni chimiche di gas precursori per formare un film. | Rivestimenti uniformi su oggetti 3D complessi, semiconduttori, LED. |

Stai lottando per scegliere il metodo di deposizione giusto per il tuo progetto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a selezionare la soluzione PVD o CVD ideale per ottenere le precise proprietà del film, la purezza e la conformità che la tua applicazione richiede. Contatta il nostro team oggi per discutere le tue esigenze specifiche e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione