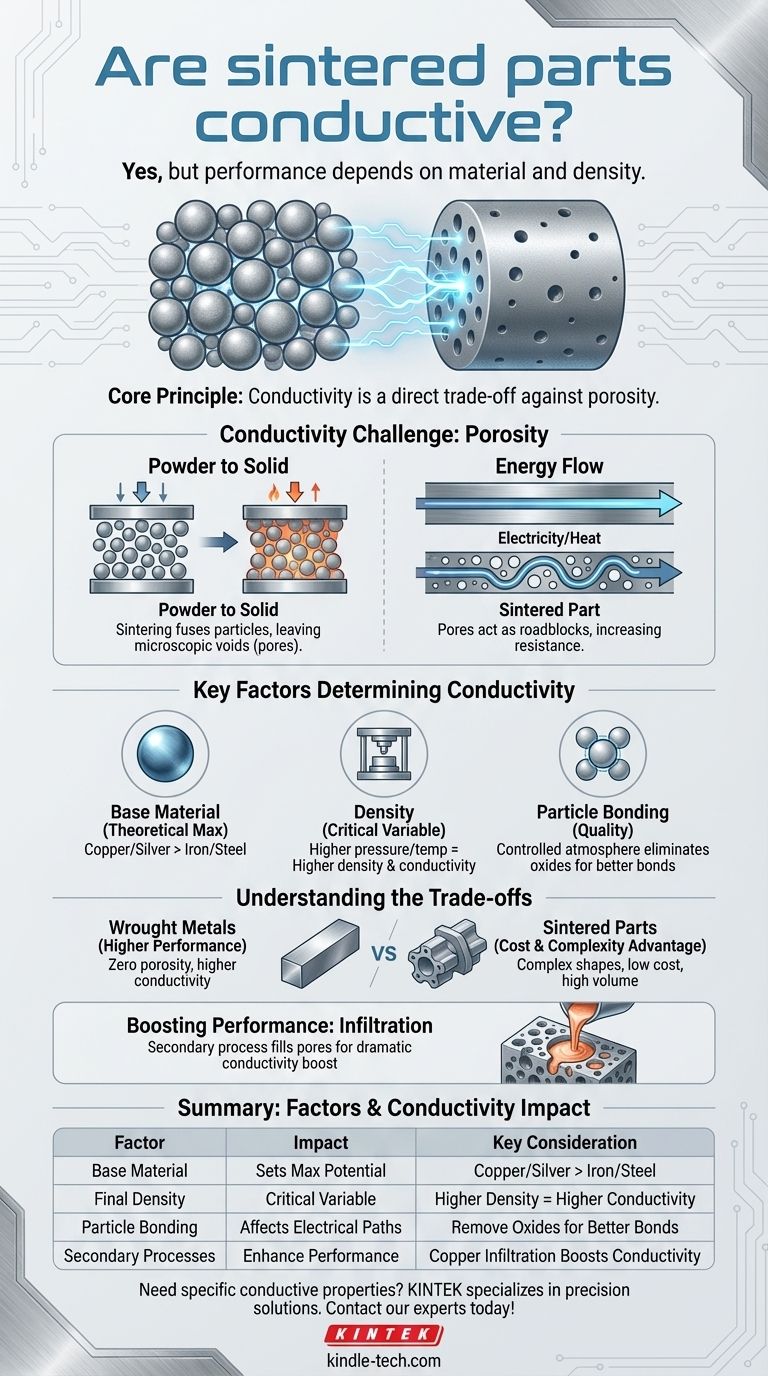

Sì, i pezzi sinterizzati possono essere altamente conduttivi, ma le loro prestazioni dipendono interamente dal materiale di base utilizzato e dalla densità finale del pezzo. A differenza di un pezzo di metallo solido, un componente sinterizzato è formato da polvere pressata, il che introduce porosità che può ostacolare il flusso di energia elettrica e termica.

Il principio fondamentale è semplice: la conduttività in un pezzo sinterizzato è un compromesso diretto con la sua porosità. Mentre il metallo di base determina il potenziale massimo, la densità raggiunta durante il processo di sinterizzazione detta le prestazioni reali.

Perché la sinterizzazione pone una sfida unica alla conduttività

Per comprendere la conduttività di un pezzo sinterizzato, devi prima capire come viene realizzato. Il processo crea intrinsecamente l'ostacolo principale che la conduttività deve superare: i vuoti.

Dalla polvere a un pezzo solido

La sinterizzazione è un processo di produzione che utilizza pressione e calore per legare polveri metalliche o ceramiche in un componente solido, quasi a forma netta. Fondamentalmente, il materiale viene riscaldato al di sotto del suo punto di fusione, facendo sì che le singole particelle si fondano insieme nei loro punti di contatto.

L'inevitabile realtà della porosità

Questo processo di fusione delle particelle lascia quasi sempre vuoti microscopici, o pori, tra i grani di polvere originali. Il volume totale di questi pori rispetto al volume totale del pezzo è noto come sua porosità.

Come i pori interrompono il flusso di energia

Pensa all'elettricità o al calore che scorre attraverso una barra di metallo solido come al traffico su un'autostrada a più corsie. I pori agiscono come blocchi stradali o deviazioni.

Gli elettroni e il calore devono percorrere un percorso più lungo e tortuoso per aggirare questi vuoti. Ciò aumenta la resistenza elettrica e riduce la conduttività termica rispetto a un materiale completamente denso e non poroso realizzato mediante fusione o forgiatura.

Fattori chiave che determinano la conduttività

Diverse variabili consentono agli ingegneri di controllare le proprietà conduttive finali di un componente sinterizzato. Comprendere queste è fondamentale per specificare un pezzo che soddisfi le tue esigenze.

Il materiale di base: il massimo teorico

Il fattore più importante è il materiale stesso. Un pezzo realizzato con polvere di rame o argento sinterizzata avrà sempre un potenziale di conduttività maggiore rispetto a uno realizzato con polvere di ferro o acciaio sinterizzata. Il materiale di base stabilisce il limite superiore.

Densità: la variabile di processo più critica

Per qualsiasi materiale dato, la densità è il fattore dominante. Un pezzo sinterizzato al 95% della sua densità massima teorica sarà significativamente più conduttivo di un pezzo sinterizzato a solo l'85% di densità. Pressioni e temperature più elevate durante il processo riducono la porosità e aumentano la densità.

Legame delle particelle e condizione della superficie

La qualità dei legami metallurgici tra le particelle è fondamentale. Se le particelle di polvere sono rivestite di ossidi, questi strati isolanti possono impedire la formazione di legami forti e conduttivi, anche in un pezzo ad alta densità. La sinterizzazione in un'atmosfera controllata e riducente (come l'idrogeno) viene spesso utilizzata per eliminare questi ossidi e promuovere un legame superiore.

Comprendere i compromessi

I componenti sinterizzati sono raramente scelti quando la massima conduttività assoluta è l'unico obiettivo. Il loro valore deriva dal bilanciamento delle prestazioni con significativi vantaggi di produzione.

Divario di prestazioni rispetto ai metalli lavorati

Una barra di metallo lavorato (forgiato o trafilato) completamente densa avrà quasi sempre una conduttività elettrica e termica superiore rispetto a un pezzo sinterizzato della stessa lega. Questo semplicemente perché ha praticamente porosità zero.

Il vantaggio in termini di costi e complessità

La sinterizzazione eccelle nella produzione di pezzi complessi, a forma netta, a un costo molto basso e in grandi volumi. Elimina la necessità di costose e dispendiose operazioni di lavorazione, il che è un compromesso importante per una piccola riduzione della conduttività in molte applicazioni.

Aumentare le prestazioni con l'infiltrazione

Per le applicazioni che richiedono sia una forma complessa che una maggiore conduttività, viene utilizzato un processo secondario chiamato infiltrazione. Il pezzo sinterizzato poroso (tipicamente ferro) viene riscaldato con un metallo a punto di fusione più basso (tipicamente rame), che si insinua nei pori per azione capillare, aumentando drasticamente la densità e la conduttività.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di utilizzare un pezzo sinterizzato dipende dai requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la massima conduttività assoluta: un componente lavorato o fuso è spesso il percorso più diretto, specialmente per geometrie semplici.

- Se il tuo obiettivo principale è una forma complessa a basso costo unitario: la sinterizzazione è una scelta eccezionale, ma devi specificare la densità richiesta per garantire prestazioni conduttive adeguate.

- Se il tuo obiettivo principale è bilanciare costi, geometria complessa e buona conduttività: un pezzo sinterizzato ad alta densità o un componente infiltrato in rame è probabilmente la soluzione ideale.

- Se il tuo obiettivo principale sono proprietà magnetiche specifiche: la sinterizzazione è una tecnologia dominante per i componenti magnetici dolci, poiché la porosità può essere controllata per ottimizzare le prestazioni.

Comprendendo la relazione tra materiale, densità e prestazioni, puoi sfruttare con sicurezza i vantaggi unici del processo di sinterizzazione.

Tabella riassuntiva:

| Fattore | Impatto sulla conduttività | Considerazione chiave |

|---|---|---|

| Materiale di base | Stabilisce il massimo teorico | Rame/argento offrono un potenziale maggiore rispetto a ferro/acciaio |

| Densità finale | Variabile di processo più critica | Una maggiore densità (es. 95% vs 85%) riduce la porosità, aumenta la conduttività |

| Legame delle particelle | Influisce sulla qualità dei percorsi elettrici | La sinterizzazione in atmosfera controllata rimuove gli ossidi per legami migliori |

| Processi secondari | Possono migliorare le prestazioni | L'infiltrazione di rame riempie i pori per aumentare significativamente la conduttività |

Hai bisogno di un pezzo sinterizzato con proprietà conduttive specifiche? KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per test e produzione di materiali. La nostra esperienza ti garantisce il giusto equilibrio tra conduttività, geometria complessa e rapporto costo-efficacia per le tue esigenze di laboratorio o di produzione. Contatta i nostri esperti oggi stesso per discutere il tuo progetto e scoprire come possiamo migliorare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

Domande frequenti

- Quanta forza può esercitare una pressa idraulica? Comprendere la sua immensa potenza e i limiti di progettazione.

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata

- Quali condizioni tecniche fornisce una pressa idraulica riscaldata per le batterie PEO? Ottimizzare le interfacce allo stato solido

- Come viene utilizzato il processo di pressione e temperatura per creare un diamante sintetico? Replicare la formazione dei diamanti terrestri in laboratorio

- Cosa fa una pressa a caldo idraulica? Ottenere una pressione costante su scala industriale per la produzione ad alto volume