È uno scenario familiare a troppi ingegneri dei materiali e responsabili di laboratorio. Dopo settimane di lavoro meticoloso: formulazione della polvere, allestimento della pressa e programmazione accurata del forno di sinterizzazione, aprite lo sportello per una nuova serie di componenti ad alte prestazioni. Ma invece dei pezzi perfetti di cui avete bisogno, trovate una collezione di fallimenti crepati, deformati o distorti. La scadenza del progetto incombe, i costi del materiale sprecato aumentano e siete tornati al punto di partenza.

Vi chiedete: "La velocità di riscaldamento era troppo rapida? C'era un problema con il legante? Forse era un lotto di polvere difettoso?" Inizia la risoluzione dei problemi, ma la causa principale del problema rimane sfuggente.

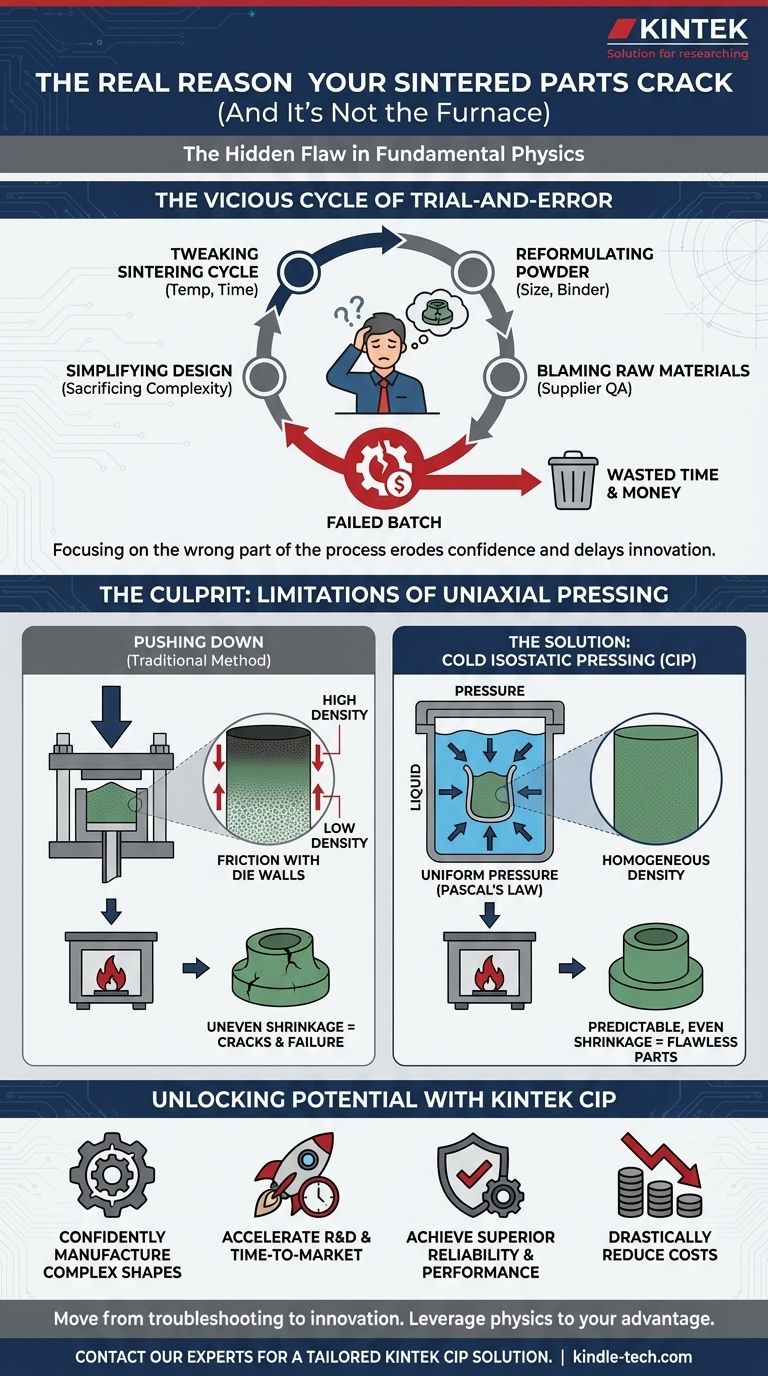

Il circolo vizioso del tentativi ed errori

Questo non è un incidente isolato; è un mal di testa cronico nel mondo dei materiali avanzati. Di fronte a risultati incoerenti nella produzione di pezzi da polveri ceramiche, metalliche o di carburo, i team si ritrovano tipicamente bloccati in un costoso ciclo.

Potreste provare:

- Modificare il ciclo di sinterizzazione: Regolare temperature, tempi di permanenza e condizioni atmosferiche.

- Riformulare la polvere: Modificare la dimensione delle particelle, la distribuzione o i leganti.

- Incolpare le materie prime: Restituire i campioni al fornitore, mettendone in discussione il controllo qualità.

- Semplificare il design: Sacrificare la complessità del componente nella speranza di ottenere un risultato positivo.

Ogni tentativo fallito non spreca solo un singolo lotto. Consuma settimane di prezioso tempo di ricerca e sviluppo, esaurisce costose polveri ad alta purezza e accumula costi energetici per il funzionamento del forno. Ancora più importante, erode la fiducia. Ritarda il lancio dei prodotti, mette a repentaglio i contratti e costringe il vostro team a dedicare il proprio tempo a spegnere incendi invece di innovare. Ma se tutti questi sforzi si concentrassero sulla parte sbagliata del processo?

Il colpevole che si nasconde in piena vista: un difetto nella fisica fondamentale

La frustrante verità è che, in molti casi, il difetto fatale è stato sigillato nel vostro componente molto prima che entrasse nel forno. Il problema non è il vostro materiale o il vostro trattamento termico, ma il modo in cui il pezzo è stato inizialmente formato.

La limitazione della "spinta verso il basso"

La maggior parte dei componenti viene formata utilizzando una pressa uniassiale tradizionale, in cui un punzone compatta la polvere all'interno di una matrice rigida applicando pressione da un'unica direzione. Sembra semplice, ma questo metodo ha una limitazione fisica fondamentale: l'attrito.

Mentre il punzone spinge verso il basso, l'attrito tra le particelle di polvere e le pareti della matrice impedisce alla pressione di distribuirsi uniformemente. La polvere direttamente sotto il punzone viene compattata densamente, ma la polvere sul fondo e sui lati della matrice riceve molta meno forza.

Il risultato è un pezzo "verde" (un componente non cotto) con gradienti di densità invisibili: punti deboli nascosti e stress interni. Quando in seguito riscaldate questo pezzo non uniforme in un forno, queste zone a diversa densità si restringono a velocità diverse. Questo restringimento non uniforme è ciò che causa le crepe, le deformazioni e i fallimenti che hanno fatto deragliare il vostro lavoro.

Ecco perché la regolazione del forno spesso fallisce. State cercando di risolvere un problema strutturale profondo con una soluzione superficiale. È come cercare di riparare le fondamenta incrinate di una casa applicando una nuova mano di vernice.

Combattere la fisica con la fisica: la soluzione della pressatura isostatica

Per creare un componente finale impeccabile, è necessario prima creare un pezzo verde impeccabile. Ciò richiede un metodo che superi le limitazioni fisiche della pressatura uniassiale. Avete bisogno di un modo per applicare la pressione non da una direzione, ma da tutte le direzioni contemporaneamente.

Questo è esattamente ciò per cui è stata progettata la pressatura isostatica a freddo (CIP).

Invece di una matrice rigida, il CIP utilizza uno stampo flessibile e sigillato riempito con la vostra polvere. Questo stampo viene immerso in una camera di liquido e una pompa pressurizza il liquido. Basandosi su un principio fondamentale della fisica (Legge di Pascal), quella pressione viene trasmessa istantaneamente e uniformemente a ogni singolo punto sulla superficie dello stampo.

Immaginate di stringere una palla di neve tra le mani. La pressione proviene da tutti i lati, creando una sfera uniformemente densa. Questo è il principio del CIP. Compatta la polvere in modo omogeneo, eliminando completamente i gradienti di densità e gli stress interni che affliggono i pezzi pressati uniassialmente.

Un componente formato con CIP entra nel forno come una massa perfettamente uniforme. Quando riscaldato, si restringe in modo prevedibile e uniforme, senza i conflitti interni che portano al fallimento. I nostri sistemi CIP KINTEK sono progettati come risposta diretta a questa sfida. Non sono solo un altro pezzo di attrezzatura; sono uno strumento costruito su una profonda comprensione della meccanica delle polveri, che vi consente di produrre pezzi verdi strutturalmente solidi fin dal loro nucleo.

Dalla risoluzione dei problemi all'innovazione: cosa è possibile ora?

Quando eliminate la causa principale dell'incoerenza della qualità dei pezzi, fate più che risolvere un problema di produzione. Sbloccate nuovo potenziale per tutta la vostra attività.

Con un processo CIP affidabile, il vostro team può finalmente:

- Produrre con sicurezza forme complesse: Realizzare geometrie intricate, componenti di grandi dimensioni o pezzi con elevati rapporti d'aspetto che in precedenza erano impossibili da realizzare senza difetti.

- Accelerare la ricerca e sviluppo e il time-to-market: Smettete di sprecare settimane in risoluzione dei problemi e reindirizzate quel prezioso tempo di ingegneria allo sviluppo di nuovi materiali e prodotti di prossima generazione.

- Ottenere affidabilità e prestazioni superiori: Produrre componenti ad alte prestazioni, come utensili resistenti all'usura o isolanti ceramici avanzati, con l'integrità strutturale quasi perfetta che i vostri clienti richiedono.

- Ridurre drasticamente i costi: Tagliare il budget sprecato in polveri di alto valore scartate, cicli di forno falliti ed estenuanti cicli di controllo qualità.

Andando oltre i limiti della pressatura tradizionale, trasformate il vostro laboratorio da un luogo di costante risoluzione dei problemi a un centro di innovazione autentica.

Le vostre sfide sono uniche, dai materiali che utilizzate ai componenti che mirate a creare. Invece di combattere contro la fisica della compattazione delle polveri, è ora di sfruttarla a vostro vantaggio. Il nostro team può aiutarvi ad analizzare il vostro processo attuale, identificare la vera fonte del fallimento e determinare come una soluzione CIP su misura possa aiutarvi a raggiungere i vostri obiettivi di progetto in modo più rapido e affidabile. Discutiamo di ciò che vi sta frenando e di come possiamo aiutarvi ad andare avanti. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Vagli da Laboratorio e Setacciatrici

Articoli correlati

- Fasi operative e precauzioni per la pressa isostatica elettrica

- Fasi operative e precauzioni per la pressa elettrica per compresse

- Fasi operative della pressa per compresse completamente automatica e accessori di ricambio

- Comprendere il modello di laboratorio di R&S della macchina per la stampa di compresse e le sue caratteristiche(2)

- Metodo di preparazione e scarico dei campioni della pressa elettrica per compresse