Fattori che influenzano la precisione del controllo della temperatura

Sensori di temperatura

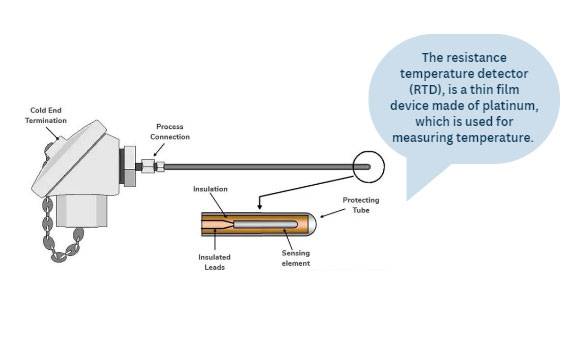

I sensori di temperatura ad alta precisione, come le termocoppie e i rilevatori di temperatura a resistenza (RTD), svolgono un ruolo fondamentale nel migliorare l'accuratezza del rilevamento e del feedback della temperatura nei forni a muffola. Questi sensori sono progettati per misurare la temperatura con un alto grado di precisione, spesso entro frazioni di grado Celsius. L'accuratezza di questi sensori influenza direttamente l'efficacia dei sistemi di controllo della temperatura, garantendo il mantenimento costante della temperatura desiderata.

Nei forni a muffola, dove il controllo preciso della temperatura è fondamentale per varie applicazioni scientifiche e industriali, l'uso di sensori di temperatura avanzati può migliorare significativamente l'affidabilità dei risultati sperimentali. Ad esempio, le termocoppie, che si basano sull'effetto Seebeck, possono misurare un'ampia gamma di temperature e sono note per i loro tempi di risposta rapidi. D'altra parte, gli RTD, che si basano sulla variazione di resistenza di un materiale con la temperatura, offrono una maggiore precisione e stabilità, rendendoli adatti alle applicazioni che richiedono misure di temperatura precise.

L'integrazione di questi sensori di alta precisione con sistemi di controllo avanzati, come i controllori PID intelligenti, ne amplifica ulteriormente l'efficacia. Questi controllori possono regolare automaticamente i parametri di controllo in base ai dati in tempo reale dei sensori, ottimizzando il controllo della temperatura per ridurre al minimo le deviazioni. Questa sinergia assicura che il forno a muffola operi entro l'intervallo di temperatura desiderato, contribuendo a migliorare le prestazioni complessive e a ottenere risultati sperimentali più accurati.

| Tipo di sensore | Precisione | Tempo di risposta | Intervallo di temperatura |

|---|---|---|---|

| Termocoppie | Da ±1°C a ±5°C | Veloce | Da -200°C a 1700°C |

| RTD | Da ±0,1°C a ±0,5°C | Moderato | Da -200°C a 850°C |

In sintesi, la scelta e l'implementazione di sensori di temperatura ad alta precisione sono fondamentali per ottenere un controllo ottimale della temperatura nei forni a muffola. La loro capacità di fornire un feedback accurato e tempestivo consente regolazioni più precise, con conseguente miglioramento dell'accuratezza e dell'affidabilità della sperimentazione.

Sistemi di controllo

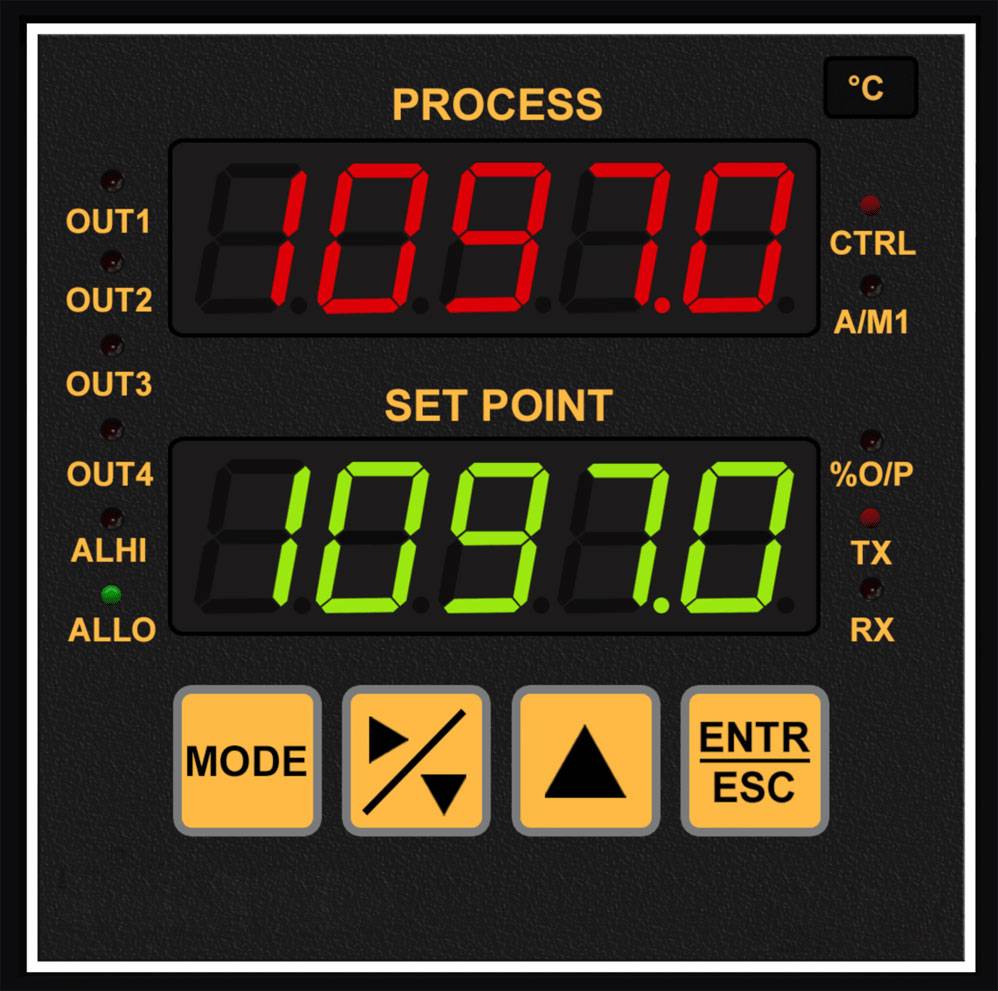

I sistemi di controllo avanzati svolgono un ruolo fondamentale nel migliorare la precisione del controllo della temperatura nei forni a muffola ad alta temperatura. Una delle innovazioni più importanti in questo campo è l'integrazione di controllori PID intelligenti. Questi sofisticati controllori sono progettati per regolare dinamicamente i parametri di controllo in tempo reale, garantendo prestazioni ottimali anche in condizioni variabili come l'inerzia termica e le variazioni di carico.

La natura adattiva dei controllori PID intelligenti consente loro di monitorare e regolare continuamente il processo di riscaldamento, riducendo al minimo le deviazioni di temperatura. Ciò si ottiene grazie ad algoritmi che analizzano il feedback dei sensori di temperatura, come termocoppie o RTD, ed effettuano regolazioni istantanee per mantenere il setpoint di temperatura desiderato. Questo livello di automazione non solo migliora l'accuratezza del controllo della temperatura, ma riduce anche la necessità di interventi manuali, rendendo il funzionamento del forno a muffola più efficiente e affidabile.

Inoltre, la capacità di questi controllori di apprendere e adattarsi nel tempo ne aumenta ulteriormente l'efficacia. Ottimizzando continuamente i parametri di controllo in base ai dati storici e alle condizioni operative attuali, i controllori PID intelligenti possono raggiungere un'accuratezza di controllo della temperatura superiore ai sistemi tradizionali. Questa adattabilità è particolarmente vantaggiosa negli ambienti ad alta temperatura, dove il mantenimento di un controllo preciso della temperatura è fondamentale per il successo della sperimentazione.

In sintesi, l'impiego di sistemi di controllo avanzati, in particolare di controllori PID intelligenti, aumenta significativamente l'accuratezza del controllo della temperatura nei forni a muffola ad alta temperatura. La loro capacità di ottimizzare automaticamente i parametri di controllo in risposta alle condizioni dinamiche garantisce una gestione costante e precisa della temperatura, contribuendo in ultima analisi a risultati sperimentali più affidabili e accurati.

Elementi di riscaldamento

Gli elementi riscaldanti svolgono un ruolo cruciale nel mantenere l'uniformità della temperatura all'interno dei forni a muffola ad alta temperatura. Questi elementi convertono l'energia elettrica in calore attraverso il processo di riscaldamento Joule, in cui la corrente elettrica incontra una resistenza, provocando il riscaldamento dell'elemento. A differenza dell'effetto Peltier, questo processo è indipendente dalla direzione della corrente, garantendo prestazioni costanti indipendentemente dal flusso di corrente.

La scelta del materiale dell'elemento riscaldante è fondamentale. I materiali più comuni includono il nichelcromo, una miscela di 80% di nichel e 20% di cromo, che forma uno strato aderente di ossido di cromo al momento del riscaldamento iniziale. Questo strato protettivo impedisce l'ossidazione del materiale sottostante, prolungando così la durata dell'elemento. Spesso vengono utilizzati anche altri metalli come cromo, nichel, ferro, tungsteno e molibdeno. Il diametro o la sezione trasversale dell'elemento ne determina la resistenza; sezioni trasversali più grandi riducono la resistenza, rendendoli adatti ad applicazioni ad alta temperatura in cui sono necessari diametri maggiori (in genere da 1/4″ a 1/2″ o da 6,35 a 12,7 mm).

Nei forni specializzati, come quelli per l'endocarburazione e i forni sottovuoto, in particolare i sistemi di carburazione a bassa pressione (LPC), la progettazione e la selezione degli elementi riscaldanti sono fondamentali. La parte dell'elemento che passa attraverso l'isolamento e la struttura in acciaio fino alle connessioni esterne deve essere progettata meticolosamente per evitare problemi comuni. Un'adeguata verifica e considerazioni progettuali assicurano che questi elementi siano in grado di resistere alle rigorose esigenze di ambienti ad alta temperatura, contribuendo all'accuratezza complessiva del controllo della temperatura.

| Materiale | Composizione | Applicazioni |

|---|---|---|

| Nichelcromo | 80% Nichel, 20% Cromo | Comune in tostapane, asciugacapelli, forni industriali, riscaldamento a pavimento, riscaldamento a tetto, riscaldamento di percorsi, asciugatrici, ecc. |

| Cromo | Cromo, nichel, ferro, tungsteno, molibdeno | Applicazioni ad alta temperatura in forni specializzati come i forni di endo-carburazione e i forni a vuoto. |

La tabella precedente evidenzia i materiali più comuni utilizzati negli elementi riscaldanti e le loro applicazioni tipiche, illustrando la vasta gamma di utilizzi e l'importanza della selezione dei materiali per ottenere un riscaldamento uniforme e stabile.

Materiali isolanti e struttura del forno

La scelta dei materiali isolanti e la progettazione della struttura del forno svolgono un ruolo fondamentale nel garantire un trasferimento uniforme del calore e un controllo preciso della temperatura nei forni ad alta tensione. Questi elementi sono scelti meticolosamente per resistere alle temperature estreme e alle condizioni difficili tipiche di questi ambienti.

Materiali isolanti

I forni ad alta tensione spesso utilizzano una combinazione di fibra ceramica e materiali refrattari per l'isolamento. Le fibre ceramiche, come l'isolante multi-fibra di allumina, sono favorite per le loro elevate temperature di servizio e la rapida resistenza al calore e al freddo. Queste fibre sono tipicamente utilizzate a strati, con uno spessore dello strato isolante fino a 170 mm, garantendo una perdita di calore minima e prestazioni di isolamento termico superiori. L'effetto di risparmio energetico di questi materiali può raggiungere l'80% rispetto ai forni elettrici tradizionali.

I materiali refrattari, tra cui allumina , magnesia e zirconia sono parte integrante del rivestimento del forno. Questi materiali sono selezionati per i loro elevati punti di fusione, la resistenza agli shock termici e alla corrosione chimica. Il rivestimento del forno è spesso realizzato con fibre di allumina di elevata purezza, materiali in fibra formati sotto vuoto e piastre cave leggere in ossido di alluminio, che non solo migliorano la durata del forno, ma impediscono anche la formazione di crepe e la caduta di scorie.

Struttura del forno

La struttura del forno, compresi i condotti dell'aria e lo spessore delle pareti, è progettata per ottimizzare l'uniformità del trasferimento di calore. Di solito si utilizza una struttura a doppio forno, che non solo accelera il processo di riscaldamento, ma aumenta anche la robustezza e la durata del forno. L'involucro esterno del forno è tipicamente saldato con piastre e profili d'acciaio, dotato di piastre protettive staccabili che vengono sottoposte a spruzzatura elettrostatica e verniciatura a forno, per garantire sia la durata che l'estetica.

Efficienza energetica

L'integrazione di questi materiali isolanti avanzati e di una struttura del forno ben progettata consente un notevole risparmio energetico. Il design leggero e la capacità di aumentare rapidamente la temperatura contribuiscono a un risparmio energetico di oltre il 50%, rendendo questi forni non solo efficienti ma anche rispettosi dell'ambiente.

In sintesi, l'attenta selezione dei materiali isolanti e la progettazione meticolosa della struttura del forno sono fondamentali per ottenere un'uniformità di trasferimento del calore ottimale e un controllo preciso della temperatura nei forni ad alta tensione. Questi elementi lavorano in tandem per migliorare le prestazioni complessive e l'affidabilità del forno, garantendo risultati sperimentali accurati e coerenti.

Fattori ambientali esterni

Il mantenimento di un controllo preciso della temperatura nei forni a muffola ad alta temperatura non dipende solo da meccanismi interni, ma anche da fattori ambientali esterni. Un'alimentazione stabile è fondamentale, poiché le fluttuazioni di tensione possono alterare il delicato equilibrio degli elementi riscaldanti e dei sistemi di controllo, causando deviazioni di temperatura. Idealmente, una fonte di alimentazione costante garantisce un funzionamento regolare del forno, senza variazioni improvvise che potrebbero compromettere la precisione.

Anche la temperatura ambientale che circonda il forno svolge un ruolo cruciale. Temperature estreme, troppo calde o troppo fredde, possono influire sull'equilibrio termico del forno. Ad esempio, un forno che opera in un ambiente molto freddo potrebbe richiedere energia supplementare per raggiungere e mantenere la temperatura desiderata, causando potenzialmente inefficienze e imprecisioni. Al contrario, un calore eccessivo nell'ambiente circostante può indurre il forno a compensare eccessivamente, causando un controllo instabile della temperatura.

La riduzione al minimo delle interferenze esterne è un altro fattore critico. Si tratta di ridurre le vibrazioni, i disturbi elettromagnetici e altri rumori ambientali che potrebbero interferire con il funzionamento del forno. Ad esempio, le vibrazioni possono causare un disallineamento degli elementi riscaldanti, con conseguente riscaldamento non uniforme, mentre le interferenze elettromagnetiche possono disturbare i sensibili sistemi di controllo, compromettendo la loro capacità di regolare accuratamente la temperatura.

In sintesi, mentre i componenti interni come i sensori di temperatura, i sistemi di controllo e gli elementi riscaldanti sono essenziali per ottenere un'elevata precisione di controllo della temperatura, anche l'ambiente esterno deve essere gestito con attenzione. Un'alimentazione stabile, una temperatura ambiente adeguata e un'interferenza esterna minima contribuiscono a mantenere la precisione e l'affidabilità necessarie per gli esperimenti ad alta temperatura.

Capacità dei moderni forni a muffola per alte temperature

Sistemi di controllo della temperatura

I moderni forni a muffola sono dotati di sofisticati sistemi intelligenti di controllo della temperatura PID che lavorano in tandem con sensori ad alta precisione per garantire il monitoraggio e la regolazione della temperatura in tempo reale. Questi sistemi sono progettati per ottimizzare automaticamente i parametri di controllo in base all'inerzia termica e alle variazioni di carico, migliorando in modo significativo l'accuratezza del controllo della temperatura.

Uno dei vantaggi principali di questi sistemi di controllo avanzati è la capacità di ottenere un'accuratezza della temperatura entro un margine ristretto, tipicamente ±1°C o meglio . Questo livello di precisione è fondamentale per un'ampia gamma di applicazioni ad alta temperatura, dalla ricerca sulla scienza dei materiali ai processi industriali. L'integrazione di sensori ad alta precisione, come termocoppie o RTD (Resistance Temperature Detector), amplifica ulteriormente l'efficacia di questi sistemi di controllo, fornendo un feedback accurato sulla temperatura.

Per illustrare l'impatto di questi sistemi di controllo, si consideri la seguente tabella che confronta i metodi di controllo della temperatura tradizionali e moderni:

| Caratteristica | Sistemi di controllo tradizionali | Sistemi di controllo PID moderni |

|---|---|---|

| Precisione della temperatura | ±5°C | ±1°C o migliore |

| Regolazione in tempo reale | Limitata | Sì |

| Sintonizzazione automatica dei parametri | No | Sì |

| Integrazione dei sensori | Di base | Alta precisione |

Sfruttando queste tecnologie avanzate, i moderni forni a muffola non solo soddisfano, ma spesso superano i severi requisiti degli esperimenti ad alta temperatura, garantendo risultati affidabili e ripetibili.

Isolamento e apparecchiature ausiliarie migliorati

L'integrazione di strutture isolanti multistrato e di ventilatori per l'abbassamento della temperatura svolge un ruolo fondamentale nel ridurre al minimo la perdita di calore all'interno dei forni a muffola ad alta temperatura. Questi strati isolanti, spesso composti da materiali come fibre ceramiche o aerogel, riducono in modo significativo la conduttività termica, mantenendo così un ambiente a temperatura interna stabile. Inoltre, le ventole per l'attenuazione della temperatura, posizionate strategicamente all'interno del forno, facilitano la distribuzione uniforme del calore facendo circolare l'aria, il che contribuisce a eliminare i punti caldi e a garantire un profilo di temperatura uniforme in tutta la camera sperimentale.

Questo duplice approccio non solo migliora l'efficienza complessiva del forno, ma contribuisce anche all'accuratezza e all'affidabilità dei risultati sperimentali. Mantenendo una temperatura costante, questi miglioramenti riducono il rischio di gradienti termici, che potrebbero altrimenti portare a letture imprecise e a una compromissione dell'integrità dei dati. La sinergia tra le tecniche di isolamento avanzate e le apparecchiature ausiliarie sottolinea l'importanza di una progettazione meticolosa per ottenere un controllo superiore della temperatura nelle applicazioni ad alta temperatura.

Prospettive future

Progressi tecnologici

I futuri progressi nella tecnologia di controllo della temperatura sono pronti a rivoluzionare i forni a muffola ad alta temperatura, offrendo ai ricercatori una precisione e una facilità d'uso senza precedenti. Queste innovazioni deriveranno probabilmente da diverse aree chiave:

-

Sensori avanzati e meccanismi di feedback: L'integrazione di sensori di temperatura di nuova generazione, come i punti quantici o i sensori a fibra ottica, potrebbe fornire letture della temperatura in tempo reale e altamente accurate, riducendo in modo significativo gli errori di misurazione.

-

Algoritmi di controllo intelligenti: Lo sviluppo di algoritmi di intelligenza artificiale (AI) e di apprendimento automatico potrebbe consentire ai forni di prevedere e regolare autonomamente le fluttuazioni termiche, ottimizzando i parametri di controllo in tempo reale per una maggiore precisione.

-

Elementi di riscaldamento migliorati: Nuovi materiali, come gli elementi riscaldanti a base di grafene, potrebbero offrire una conduttività termica e una stabilità superiori, garantendo una distribuzione uniforme del calore nella camera del forno.

-

Isolamento intelligente e progettazione strutturale: Le innovazioni nei materiali isolanti, come gli aerogel o i materiali a cambiamento di fase, combinate con una progettazione strutturale intelligente, potrebbero ridurre al minimo la perdita di calore e garantire una distribuzione uniforme della temperatura, migliorando ulteriormente la precisione del controllo.

-

Soluzioni IoT integrate: L'integrazione di tecnologie IoT (Internet of Things) potrebbe consentire il monitoraggio e il controllo a distanza dei forni a muffola, permettendo ai ricercatori di regolare le impostazioni e ricevere avvisi da qualsiasi luogo, migliorando sia la comodità che la precisione.

Questi progressi tecnologici promettono non solo di migliorare l'accuratezza del controllo della temperatura, ma anche di rendere più accessibili ed efficienti gli esperimenti ad alta temperatura, aprendo la strada a scoperte rivoluzionarie in vari campi.

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Articoli correlati

- Perché i tuoi test di incenerimento falliscono: la differenza nascosta tra muffole e forni da incenerimento

- Perché i tuoi esperimenti con forni falliscono: la discrepanza nascosta nel tuo laboratorio

- Perché i tuoi esperimenti ad alta temperatura falliscono: il difetto del forno che la maggior parte dei laboratori trascura

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura

- Guida completa ai forni a muffola: Tipi, usi e manutenzione