Caratteristiche strutturali dei forni a vuoto

Rigorosa tenuta del vuoto

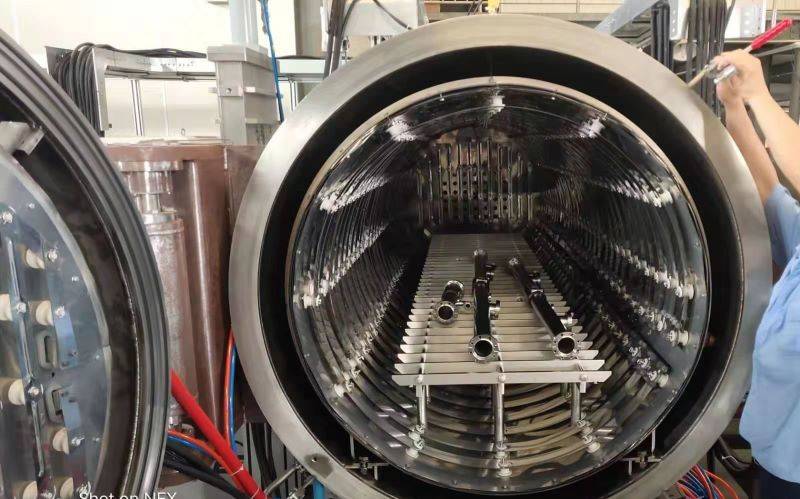

Nel regno della metallurgia delle polveri, la sinterizzazione o il trattamento termico dei prodotti metallici sono meticolosamente condotti all'interno di un forno a vuoto chiuso. Questo processo richiede un impegno costante nel mantenere il vuoto di lavoro del forno, un compito che si basa sui più rigorosi protocolli di tenuta del vuoto. L'integrità del vuoto è fondamentale, poiché influenza direttamente la qualità e la consistenza dei prodotti finali.

Per sottolineare l'importanza della sigillatura sottovuoto, considerate i seguenti punti chiave:

-

Meccanismi di sigillatura: Il forno a vuoto impiega meccanismi di tenuta avanzati, come guarnizioni metalliche e guarnizioni in metallo-ceramica, per evitare qualsiasi perdita d'aria nel sistema. Questi meccanismi sono progettati per resistere alle alte temperature e alle sollecitazioni meccaniche, garantendo la stabilità del vuoto durante tutto il processo.

-

Compatibilità dei materiali: I materiali utilizzati nella costruzione del forno a vuoto, in particolare quelli a diretto contatto con l'ambiente del vuoto, sono scelti con cura per la loro bassa pressione di vapore e resistenza all'ossidazione. Ciò garantisce che il forno rimanga privo di contaminanti che potrebbero compromettere il vuoto.

-

Monitoraggio continuo: I moderni forni a vuoto sono dotati di sofisticati sistemi di monitoraggio che tengono costantemente sotto controllo il livello di vuoto. Qualsiasi deviazione dal vuoto desiderato viene immediatamente rilevata, consentendo di intraprendere tempestivamente azioni correttive. Questo approccio proattivo garantisce che il processo rimanga entro i parametri ottimali.

-

Garanzia di qualità: I rigorosi requisiti di sigillatura sottovuoto non sono solo una necessità tecnica, ma anche un aspetto critico della garanzia di qualità. Mantenendo un vuoto perfetto, il forno elimina il rischio di ossidazione e contaminazione, problemi comuni nei forni tradizionali. Ciò si traduce in prodotti di qualità superiore con proprietà meccaniche superiori.

In sintesi, la rigorosa tenuta del vuoto nei forni a vuoto è una pietra miliare del processo di metallurgia delle polveri. Non solo garantisce l'integrità dell'ambiente sottovuoto, ma migliora anche in modo significativo la qualità e l'affidabilità dei prodotti metallici finali.

Materiali di riscaldamento e isolamento

I forni a resistenza sotto vuoto impiegano materiali specializzati in grado di resistere a temperature estreme mantenendo basse pressioni di vapore. I materiali principali utilizzati in questi forni sono tungsteno, molibdeno, tantalio e grafite. Questi materiali sono scelti per la loro eccezionale resistenza termica e la bassa reattività, che li rendono ideali per le applicazioni ad alta temperatura in un ambiente sotto vuoto.

A differenza dei forni a resistenza convenzionali, questi materiali non sono adatti alle condizioni atmosferiche a causa della loro propensione all'ossidazione. L'ossidazione può degradare in modo significativo le loro prestazioni e la loro durata, rendendoli poco pratici per l'uso in forni che operano alla normale pressione atmosferica. Pertanto, i requisiti unici dei forni a vuoto richiedono l'uso di questi materiali resistenti alle alte temperature e a bassa pressione di vapore per garantire un funzionamento efficiente e affidabile.

| Materiale | Resistenza termica | Bassa pressione di vapore | Sensibilità all'ossidazione |

|---|---|---|---|

| Tungsteno | Molto alta | Molto bassa | Alta |

| Molibdeno | Alto | Basso | Alto |

| Tantalio | Alto | Basso | Alto |

| Grafite | Alto | Basso | Alta |

La scelta di questi materiali è fondamentale per mantenere l'integrità del forno e garantire la qualità dei prodotti lavorati al suo interno. La loro capacità di funzionare efficacemente in un ambiente sottovuoto senza ossidarsi li rende indispensabili per le applicazioni avanzate dei forni sottovuoto nella metallurgia delle polveri e in altri processi ad alta temperatura.

Dispositivo di raffreddamento

Il dispositivo di raffreddamento di un forno a vuoto svolge un ruolo cruciale nel mantenere l'integrità strutturale e l'efficienza operativa dei componenti chiave. In particolare, elementi come il mantello del forno, il coperchio del forno e i dispositivi di esportazione degli elementi di riscaldamento elettrico sono sottoposti a forti sollecitazioni termiche durante il funzionamento. Per attenuare queste sollecitazioni e prevenire la deformazione termica, questi componenti sono dotati di sistemi di raffreddamento ad acqua.

Il raffreddamento ad acqua è essenziale per diversi motivi:

-

Prevenzione della deformazione: L'intenso calore generato durante i processi di sinterizzazione o di trattamento termico può causare una notevole espansione termica. Il raffreddamento ad acqua aiuta a dissipare questo calore, evitando che i componenti si deformino alle alte temperature.

-

Garantire la longevità degli anelli di tenuta sottovuoto: L'anello di tenuta del vuoto è fondamentale per mantenere il vuoto di lavoro del forno. L'esposizione prolungata alle alte temperature può degradare le proprietà del materiale dell'anello di tenuta, provocando perdite e compromettendo l'ambiente del vuoto. Il raffreddamento ad acqua contribuisce a prolungare la durata dell'anello di tenuta mantenendolo in un intervallo di temperatura gestibile.

-

Mantenimento dell'efficienza operativa: Il raffreddamento efficiente dei componenti del forno consente di mantenere l'efficienza operativa complessiva. Ciò garantisce che il forno possa continuare a funzionare al massimo delle prestazioni senza il rischio di danni termici alle sue parti critiche.

In sintesi, il sistema di raffreddamento ad acqua è indispensabile per il corretto funzionamento di un forno a vuoto, salvaguardando dalla deformazione termica e garantendo la longevità dei componenti vitali.

Bassa tensione e alta corrente

Per evitare il verificarsi di scariche a bagliore e ad arco, i forni a vuoto sono progettati per funzionare a bassa tensione, in genere non superiore a 80-100 V. Questa impostazione a bassa tensione è fondamentale perché riduce al minimo il rischio di scariche elettriche che potrebbero danneggiare il forno e i materiali in lavorazione. Oltre a questa bassa tensione, i forni a vuoto utilizzano una corrente elevata per garantire un riscaldamento efficiente dei materiali.

La progettazione dei forni a vuoto prevede misure specifiche per mitigare i rischi associati alle scariche elettriche. Una di queste misure consiste nell'evitare le punte, che notoriamente concentrano i campi elettrici e possono provocare scariche. Inoltre, è essenziale mantenere una corretta distanza tra gli elettrodi. Questa distanza è attentamente calibrata per bilanciare la necessità di un flusso di corrente efficace con la prevenzione di archi elettrici.

| Parametro | Descrizione |

|---|---|

| Intervallo di tensione | 80-100 V |

| Livello di corrente | Alto |

| Misure di progettazione | Evitare parti della punta, corretta spaziatura degli elettrodi |

| Scopo | Prevenire le scariche a bagliore e ad arco |

Queste caratteristiche progettuali assicurano che il forno a vuoto operi in modo sicuro ed efficiente, supportando le condizioni precise e controllate richieste per i processi di metallurgia delle polveri.

Funzioni dei forni a vuoto

Trattamento termico sotto vuoto

Il trattamento termico sottovuoto è un processo sofisticato che prevede il riscaldamento dei metalli a temperature estreme in un ambiente controllato e privo di aria. Questo metodo utilizza una camera a vuoto con una pressione assoluta significativamente inferiore a quella della normale atmosfera, creando un ambiente inerte che impedisce qualsiasi reazione chimica con il metallo. In questo processo, i pezzi metallici vengono collocati in una camera strettamente sigillata dove un sistema di pompaggio a vuoto rimuove la maggior parte dell'aria, assicurando che non siano presenti elementi reattivi.

I pezzi vengono quindi riscaldati a temperature che raggiungono i 1.316°C (2.400°F) a un ritmo accuratamente controllato. La durata di questa fase di riscaldamento, nota come "tempo di immersione", varia a seconda dei requisiti specifici del pezzo e del tipo di metallo da trattare. Questo periodo può variare da tre a 24 ore ed è meticolosamente controllato da un computer per garantire coerenza e uniformità tra i trattamenti.

Uno dei vantaggi principali del trattamento termico sottovuoto è che i pezzi sono pronti per i successivi processi di formatura senza incrostazioni o scolorimenti. Inoltre, non richiedono alcuna pulizia aggiuntiva, semplificando il processo di produzione. Per ottenere questi vantaggi, la camera del vuoto viene solitamente riempita con gas argon dopo la rimozione dell'ossigeno, migliorando ulteriormente l'ambiente inerte.

| Fase del processo | Descrizione |

|---|---|

| Creazione del vuoto | Rimozione dell'aria dalla camera per creare un ambiente inerte. |

| Riscaldamento | Riscaldamento controllato dei pezzi a temperature fino a 1.316 °C (2.400 °F). |

| Tempo di immersione | Durata del riscaldamento, adattata al pezzo e al tipo di metallo, da 3 a 24 ore. |

| Raffreddamento | Abbassamento graduale della temperatura per ottenere le proprietà desiderate. |

Questo controllo preciso delle fasi di riscaldamento e raffreddamento assicura che il prodotto finale soddisfi le specifiche richieste, rendendo il trattamento termico sottovuoto un processo indispensabile nei settori in cui l'integrità del materiale e la qualità della superficie sono fondamentali.

Brasatura sotto vuoto

La brasatura sottovuoto è un processo di saldatura specializzato che avviene all'interno di un forno di brasatura sottovuoto, dove le saldature vengono riscaldate a una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore a quella del metallo di base. Questo metodo sfrutta le proprietà uniche del metallo d'apporto di bagnarsi e scorrere per creare un giunto forte e duraturo. Il processo è condotto in un ambiente privo di gas atmosferici, che non solo previene l'ossidazione, ma garantisce anche un elevato livello di pulizia e precisione.

A differenza dei metodi di brasatura tradizionali che si basano su gas protettivi o disossidanti come l'idrogeno, la brasatura sotto vuoto è un processo senza flusso eseguito ad alte temperature in un'atmosfera con pressioni tipicamente comprese tra (10^{-5}) e (10^{-6}) torr. Questo ambiente a bassissima pressione non solo disossida i metalli da brasare, ma elimina anche le potenziali reazioni che potrebbero verificarsi in atmosfere di idrogeno, migliorando così l'integrità complessiva del giunto brasato.

I vantaggi principali della brasatura sottovuoto sono

- Superficie di lavoro estremamente pulita: L'assenza di contaminanti atmosferici garantisce che la superficie di lavoro rimanga incontaminata, priva di impurità che potrebbero compromettere la qualità del giunto.

- Alta integrità superiore: Il processo consente di ottenere giunti di brasatura ad alta resistenza, rendendolo ideale per le applicazioni che richiedono integrità strutturale e durata.

- Eccellente luminosità del prodotto: Il prodotto finito presenta un elevato grado di luminosità, particolarmente importante nelle applicazioni estetiche.

- Buona bagnabilità e fluidità: La capacità del metallo d'apporto di bagnarsi e fluire efficacemente consente la brasatura di componenti complessi e stretti, ampliando la gamma di applicazioni.

- Migliore resa del prodotto: L'ambiente controllato e la gestione precisa della temperatura contribuiscono a una maggiore resa dei componenti brasati.

Inoltre, la brasatura sottovuoto può essere utilizzata per rimuovere l'idrogeno gassoso da materiali come l'acciaio inossidabile, precedentemente brasati in atmosfera di idrogeno. Questa capacità è particolarmente utile nei settori in cui la purezza e la consistenza dei materiali sono fondamentali, come l'aerospaziale e la produzione di dispositivi medici.

Sinterizzazione sotto vuoto

La sinterizzazione sotto vuoto è un processo sofisticato che prevede il riscaldamento di prodotti in polvere metallica in un ambiente sotto vuoto controllato. Questo metodo è particolarmente vantaggioso per la creazione di componenti intricati e delicati, difficili da produrre con le tradizionali tecniche di fusione o lavorazione. L'ambiente sottovuoto garantisce che i grani di polvere metallica si sinterizzino per adesione e diffusione, formando una massa solida con difetti minimi e un'integrità strutturale ottimale.

Uno dei vantaggi principali della sinterizzazione sottovuoto è la sua capacità di produrre pezzi di qualità e flessibilità eccezionali. Il processo consente di creare componenti senza cuciture, giunzioni o riempimenti, ottenendo pezzi puliti e brillanti, esteticamente gradevoli e funzionalmente superiori. Questo è particolarmente vantaggioso per i settori che richiedono alta precisione e coerenza, come l'aerospaziale, i dispositivi medici e l'elettronica avanzata.

Il processo di sinterizzazione sotto vuoto inizia con il deceraggio, in cui il materiale legante viene rimosso dalla miscela di polveri metalliche. Successivamente, la polvere viene posta in un forno a vuoto e riscaldata a temperature prossime al punto di fusione del metallo. Con l'aumento della temperatura, le particelle di metallo iniziano a legarsi e a diffondersi l'una nell'altra, formando una struttura solida. Questo metodo non solo garantisce l'integrità del prodotto finale, ma riduce anche al minimo gli scarti, rendendolo un processo efficiente dal punto di vista economico e ambientale.

La sinterizzazione sottovuoto è anche molto versatile e si adatta a varie tecnologie di polveri metalliche come lo stampaggio a iniezione, la stampa 3D e la produzione di metalli in polvere. Questa flessibilità consente ai produttori di sfruttare la qualità superiore e l'adattabilità della sinterizzazione sottovuoto in un'ampia gamma di applicazioni, da parti piccole e complesse a strutture grandi e complesse.

In sintesi, la sinterizzazione sottovuoto è una tecnica fondamentale nella metallurgia industriale, che offre precisione, qualità e libertà di progettazione senza pari. La sua capacità di produrre componenti privi di difetti e ad alte prestazioni la rende uno strumento indispensabile per i moderni processi produttivi.

Magnetizzazione sotto vuoto

La magnetizzazione sotto vuoto è un processo specializzato utilizzato principalmente per il trattamento di magnetizzazione dei materiali metallici in un ambiente sotto vuoto controllato. Questa tecnica è particolarmente vantaggiosa per migliorare le proprietà magnetiche dei metalli, garantendo uniformità e precisione nel processo di magnetizzazione.

Nella magnetizzazione sotto vuoto, i materiali metallici sono sottoposti a un campo magnetico mentre sono isolati dalle condizioni atmosferiche. Questo isolamento è fondamentale perché impedisce l'introduzione di impurità che potrebbero altrimenti degradare le proprietà magnetiche del materiale. L'ambiente sotto vuoto facilita inoltre un trasferimento di energia più coerente ed efficiente, consentendo un migliore controllo del processo di magnetizzazione.

Il processo prevede in genere le seguenti fasi:

- Preparazione dei materiali metallici: I materiali metallici vengono puliti e preparati per garantire l'assenza di contaminanti superficiali.

- Posizionamento nel forno a vuoto: I materiali preparati vengono collocati in un forno a vuoto, che viene poi sigillato per creare un ambiente sottovuoto.

- Applicazione del campo magnetico: Un campo magnetico controllato viene applicato ai materiali, inducendo la magnetizzazione.

- Monitoraggio e controllo: Durante tutto il processo, parametri come la temperatura, l'intensità del campo magnetico e il livello di vuoto vengono attentamente monitorati e controllati per garantire risultati ottimali.

La magnetizzazione sottovuoto è ampiamente utilizzata in settori quali l'elettronica, l'aerospaziale e l'automobilistico, dove sono essenziali materiali magnetici affidabili e di alta qualità. La capacità di controllare con precisione le condizioni dell'ambiente sottovuoto consente di produrre materiali con proprietà magnetiche costanti e superiori.

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Articoli correlati

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Esplorazione del forno di sinterizzazione al plasma di scintilla (SPS): Tecnologia, applicazioni e vantaggi

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Guida completa all'applicazione del forno a caldo sotto vuoto