Fase di stuccatura

Riempimento ad alta velocità

La stuccatura ad alta velocità è una fase critica del processo di stampaggio a iniezione di ceramica di precisione, in particolare quando la velocità di taglio è elevata.Durante questa fase, il plastificante, che è prevalentemente organico, subisce un fenomeno noto come assottigliamento al taglio.Questo effetto riduce significativamente la viscosità del plastificante, diminuendo così la resistenza complessiva al flusso.La riduzione della viscosità consente all'impasto ceramico di scorrere più liberamente ed efficientemente attraverso lo stampo, migliorando il processo di riempimento.

Inoltre, il flusso ad alta velocità dell'impasto genera un riscaldamento viscoso locale.Questo effetto di riscaldamento contribuisce a creare uno strato polimerizzato più sottile, il che è vantaggioso per diversi motivi.Uno strato polimerizzato più sottile garantisce al prodotto finale una migliore precisione dimensionale e una migliore finitura superficiale.Inoltre, riduce la probabilità di difetti come deformazioni o crepe, che possono verificarsi se lo strato polimerizzato è troppo spesso.

In sintesi, l'interazione tra l'assottigliamento del taglio e il riscaldamento viscoso durante il riempimento ad alta velocità ottimizza le caratteristiche di flusso dell'impasto ceramico, portando a un migliore riempimento dello stampo e, in ultima analisi, a prodotti ceramici di qualità superiore.

Riempimento a bassa velocità

Durante la fase di riempimento a bassa velocità dello stampaggio a iniezione di ceramica di precisione, la conduzione termica svolge un ruolo fondamentale nel controllo della dinamica del flusso.A differenza del riempimento ad alta velocità, in cui le velocità di taglio sono elevate e la viscosità si riduce a causa dell'assottigliamento per taglio, il riempimento a bassa velocità opera in condizioni diverse.In questo caso, la velocità di taglio è significativamente inferiore, con conseguente aumento della viscosità locale e della resistenza al flusso.Questa maggiore viscosità può essere attribuita al movimento più lento dell'impasto ceramico caldo, che consente interazioni più pronunciate tra le particelle di impasto e le pareti dello stampo.

La velocità di rifornimento dell'impasto caldo è un fattore critico in questo processo.Poiché l'impasto si muove più lentamente attraverso lo stampo, l'effetto di conduzione termica diventa più pronunciato.Questa maggiore conduzione termica trasferisce rapidamente il calore dall'impasto caldo alle pareti dello stampo più fredde, favorendo un processo di raffreddamento più efficiente.Il gradiente termico stabilito tra l'impasto caldo e le pareti fredde dello stampo garantisce un raffreddamento più uniforme dell'impasto, essenziale per ottenere le caratteristiche desiderate del prodotto.

In sintesi, il riempimento a bassa velocità è caratterizzato dalla dipendenza dalla conduzione termica per gestire il flusso dell'impasto ceramico.Le velocità di taglio più basse e le viscosità locali più elevate creano un ambiente più controllato, consentendo una migliore dissipazione del calore e un raffreddamento più uniforme del prodotto stampato.Questo approccio metodico al riempimento è fondamentale per mantenere l'integrità e la qualità del pezzo ceramico finale.

Fase di mantenimento della pressione

Compattazione a pressione

La fase di pressione di mantenimento svolge un ruolo cruciale nel processo di stampaggio a iniezione di precisione della ceramica, in primo luogo applicando una pressione continua per compattare l'impasto.Questa pressione è essenziale per aumentare la densità del plastificante e della polvere ceramica, un processo noto come densificazione.Mantenendo una pressione costante, questa fase compensa efficacemente il comportamento di ritiro del plastificante, garantendo che il prodotto finale mantenga le dimensioni e l'integrità strutturale previste.

Durante questa fase, l'impasto ceramico, che contiene una miscela di plastificante e polvere ceramica, subisce cambiamenti significativi.Sotto l'influenza della pressione applicata, le proprietà parzialmente comprimibili dell'impasto diventano evidenti.Nelle zone in cui la pressione è più elevata, l'impasto, che comprende sia la polvere di ceramica che la materia organica, diventa più denso, determinando una maggiore densità complessiva.Questo processo di densificazione è fondamentale per ottenere le proprietà meccaniche e la precisione dimensionale desiderate del componente ceramico finale.

La fase di compattazione a pressione non solo influenza le proprietà fisiche dell'impasto, ma pone anche le basi per le successive fasi di raffreddamento e sformatura.Assicurando che l'impasto sia adeguatamente compattato, questa fase riduce la probabilità di difetti come la porosità o il ritiro irregolare, che possono compromettere la qualità del prodotto finale.Pertanto, la fase di mantenimento della pressione è una fase critica del processo complessivo di stampaggio a iniezione di ceramica di precisione, che contribuisce alla produzione di componenti ceramici di alta qualità con dimensioni precise e una solida integrità strutturale.

Flusso e resistenza

Durante la fase di pressione di mantenimento nello stampaggio a iniezione di ceramica di precisione, l'impasto ceramico, che contiene un plastificante, presenta proprietà parzialmente comprimibili a causa della notevole pressione applicata.Questo ambiente ad alta pressione fa sì che l'impasto, composto da polvere di ceramica e materia organica, diventi più denso.Di conseguenza, la densità dell'impasto aumenta nelle regioni in cui la pressione è più intensa.

L'aumento della densità è un aspetto critico di questa fase, in quanto favorisce la compattazione e la densificazione del materiale.Questo processo di densificazione aiuta a compensare il comportamento di ritiro del plastificante, garantendo che il prodotto finale mantenga la forma e le dimensioni previste.

Per comprendere meglio la relazione tra pressione e densità, si consideri la seguente tabella:

| Livello di pressione | Densità dell'impasto | Impatto sulla compattazione |

|---|---|---|

| Bassa pressione | Densità inferiore | Compattazione meno efficace |

| Alta pressione | Densità più elevata | Compattazione più efficace |

La tabella illustra come pressioni più elevate portino a una maggiore densificazione, essenziale per ottenere le proprietà desiderate nel prodotto ceramico finale.Questa fase è cruciale per garantire che le parti in ceramica siano dense e prive di difetti, un requisito fondamentale per la loro funzionalità e durata.

Fase di raffreddamento

Progettazione del sistema di raffreddamento

Nello stampo a iniezione, la progettazione del sistema di raffreddamento è fondamentale.Questo sistema assicura che l'impasto di stampaggio, una miscela di polvere e componenti organici, sia raffreddato e indurito a una rigidità specifica prima dello stampaggio.Un raffreddamento adeguato impedisce ai prodotti ceramici grezzi umidi di deformarsi a causa di forze esterne, mantenendo così l'integrità e la qualità del prodotto finale.

L'efficacia del sistema di raffreddamento è influenzata da diversi fattori:

-

Materiale dello stampo e metodo di raffreddamento:La scelta del materiale dello stampo e il metodo di raffreddamento possono influire in modo significativo sulla velocità di rimozione del calore dall'impasto.I materiali ad alta conducibilità termica, come alcuni metalli, favoriscono un raffreddamento più rapido.

-

Configurazione del tubo dell'acqua di raffreddamento:La disposizione e il design dei tubi dell'acqua di raffreddamento all'interno dello stampo possono ottimizzare il flusso del refrigerante, garantendo un raffreddamento uniforme e prevenendo i punti caldi che potrebbero causare deformazioni.

-

Flusso e natura del refrigerante:La portata e le proprietà del refrigerante, come la temperatura e la conduttività termica, svolgono un ruolo fondamentale nel processo di raffreddamento.Un refrigerante con il giusto equilibrio di queste proprietà può accelerare il processo di raffreddamento senza causare stress termici.

-

Selezione del plastificante e parametri di lavorazione:Il tipo di plastificante utilizzato e le impostazioni dei parametri di lavorazione, come la pressione e la temperatura, possono influenzare il comportamento dell'impasto durante il raffreddamento.Questi fattori devono essere attentamente considerati per garantire che l'impasto si raffreddi in modo uniforme e raggiunga la rigidità desiderata.

Progettando meticolosamente il sistema di raffreddamento e tenendo conto di questi fattori, i produttori possono garantire che i loro prodotti per lo stampaggio a iniezione di ceramica soddisfino gli standard di qualità e durata richiesti.

Fattori che influenzano il raffreddamento

La velocità di raffreddamento dei prodotti ceramici stampati a iniezione è influenzata da una moltitudine di fattori, ognuno dei quali svolge un ruolo cruciale nel determinare la qualità finale e l'integrità dei pezzi stampati.Questi fattori possono essere ampiamente classificati in aspetti di progettazione, proprietà dei materiali e parametri operativi.

Aspetti progettuali:

- Progettazione di prodotti ceramici a umido: La geometria e lo spessore delle parti in ceramica hanno un impatto significativo sul processo di raffreddamento.Le sezioni più spesse impiegano più tempo a raffreddarsi, causando potenzialmente una polimerizzazione e una deformazione non uniformi.

- Configurazione dei tubi dell'acqua di raffreddamento: La disposizione e la densità dei tubi dell'acqua di raffreddamento all'interno dello stampo influiscono direttamente sulla dissipazione del calore.Una configurazione ottimale garantisce un raffreddamento uniforme, evitando punti caldi che potrebbero compromettere l'integrità del pezzo.

Proprietà del materiale:

- Materiale dello stampo e metodo di raffreddamento: La scelta del materiale dello stampo, come l'acciaio o l'alluminio, influisce sulla conducibilità termica.I materiali con conducibilità termica più elevata favoriscono un raffreddamento più rapido.

- Natura del refrigerante: Il tipo di refrigerante utilizzato, che si tratti di acqua o di un liquido speciale, influisce sulla sua capacità di assorbire e dissipare il calore.I refrigeranti con capacità termica specifica più elevata sono più efficaci nel raffreddamento.

- Selezione del plastificante: Il tipo e le proprietà del plastificante possono influenzare la viscosità e la fluidità dell'impasto ceramico, incidendo sulle modalità di distribuzione e rimozione del calore durante il raffreddamento.

Parametri operativi:

- Flusso del refrigerante: La velocità con cui il refrigerante scorre attraverso i canali di raffreddamento è fondamentale.Velocità di flusso più elevate possono migliorare il trasferimento di calore, ma possono anche causare gradienti termici se non gestite correttamente.

- Impostazione dei parametri di lavorazione: Parametri come la velocità di iniezione, la pressione di mantenimento e il tempo di raffreddamento devono essere impostati meticolosamente per garantire un raffreddamento ottimale.Impostazioni errate possono causare tassi di raffreddamento non ottimali e difetti dei pezzi.

Ciascuno di questi fattori interagisce in modo complesso e richiede un'attenta considerazione e ottimizzazione per ottenere la velocità di raffreddamento e la qualità del prodotto desiderate.

Fase di sformatura

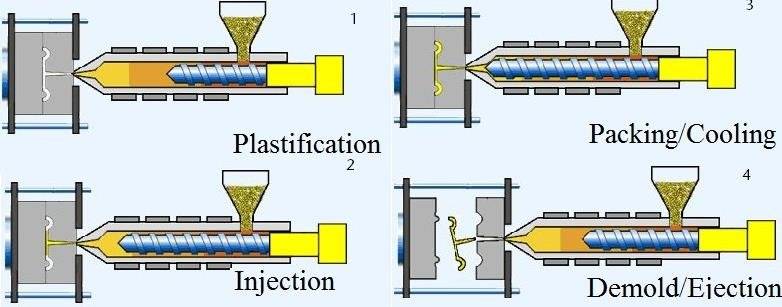

Processo di stampaggio

Lo stampaggio è la fase finale del ciclo di stampaggio a iniezione, che segna la transizione da un prodotto ceramico solidificato a un pezzo completamente formato pronto per ulteriori lavorazioni.Nonostante il prodotto sia freddo e solido, il processo di sformatura rimane fondamentale per mantenere l'integrità e la qualità del prodotto finale.Tecniche di sformatura inadeguate possono causare diversi problemi, tra cui forze di sformatura non uniformi, che possono causare deformazioni del prodotto o altri difetti.

Per ridurre questi rischi, il processo di sformatura deve essere pianificato ed eseguito meticolosamente.Le considerazioni principali includono l'uniformità delle forze di espulsione e l'integrità strutturale del prodotto nel punto di espulsione.Ad esempio, utilizzando uno stampo di rilascio a barra superiore, il posizionamento della barra superiore deve essere scelto strategicamente per allinearsi con le aree di massima resistenza e rigidità all'interno delle parti in plastica.In questo modo si garantisce che il processo di espulsione non causi inutili sollecitazioni o deformazioni.

Inoltre, la progettazione dello stampo stesso svolge un ruolo fondamentale nel processo di demolding.Lo stampo deve essere progettato per facilitare un'espulsione uniforme e regolare, riducendo al minimo il rischio di difetti.Ciò implica un'attenta considerazione delle caratteristiche strutturali del prodotto e la selezione di metodi di stampaggio appropriati che siano in linea con tali caratteristiche.

In sintesi, sebbene la fase di sformatura possa sembrare semplice, si tratta di un processo critico che richiede un'attenta pianificazione ed esecuzione per garantire la qualità e l'integrità del prodotto ceramico finale.

Considerazioni sulla progettazione dello stampo

Quando si progetta lo stampo, è fondamentale selezionare il metodo di sformatura appropriato in base alle caratteristiche strutturali del prodotto per garantirne la qualità.Per gli stampi che utilizzano il rilascio delle barre superiori, la loro distribuzione deve essere il più possibile uniforme.Il posizionamento delle barre superiori deve essere scelto strategicamente nelle aree in cui la resistenza allo stampaggio è significativa e in cui le parti in plastica presentano la massima resistenza e rigidità.Questo posizionamento strategico aiuta a ridurre il rischio di deformazioni e danni alle parti in plastica durante il processo di stampaggio.

Per illustrare ulteriormente l'importanza del posizionamento della barra superiore, si consideri la seguente tabella:

| Posizionamento della barra superiore | Resistenza al distacco | Resistenza e rigidità | Problemi potenziali |

|---|---|---|---|

| Distribuzione uniforme | Alta | Alta | Deformazione minima |

| Distribuzione non uniforme | Basso | Basso | Alto Rischio di danni |

Garantendo una distribuzione uniforme e un posizionamento ottimale, la progettazione dello stampo può migliorare significativamente la qualità complessiva e la durata dei pezzi in plastica, riducendo così la probabilità di difetti durante la fase di demolding.

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Pressa bidirezionale quadrata per uso di laboratorio

- Presse a Forma Speciale per Laboratorio

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Guida completa alla pressatura isostatica: processi e caratteristiche

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Che cos'è la macchina per la pressatura isostatica