Distanza tra bersaglio e substrato

Perdita di energia delle particelle polverizzate

Quando la distanza tra il bersaglio e il substrato nello sputtering magnetronico è eccessivamente grande, le particelle sputate incontrano diverse sfide che riducono significativamente la loro energia quando raggiungono il substrato. Questa perdita di energia è dovuta principalmente all'aumento della lunghezza del percorso che le particelle devono percorrere, durante il quale sono soggette a varie interazioni che dissipano l'energia.

Uno dei principali meccanismi di perdita di energia è l'interazione con i gas residui presenti nella camera. Mentre le particelle polverizzate viaggiano dal bersaglio al substrato, si scontrano con questi gas, che ne sottraggono l'energia cinetica. Questo fenomeno è particolarmente pronunciato a pressioni di camera più elevate, dove la frequenza di tali collisioni aumenta, aggravando ulteriormente la perdita di energia.

Inoltre, maggiore è la distanza, maggiore è la probabilità di eventi di dispersione multipla, in cui le particelle deviano dalla loro traiettoria originale. Queste deviazioni non solo riducono l'energia delle particelle, ma aumentano anche le probabilità che esse manchino completamente il substrato, con conseguente riduzione dell'efficienza di deposizione.

La perdita di energia delle particelle polverizzate può essere quantificata in termini di energia cinetica all'arrivo sul substrato. Idealmente, le particelle dovrebbero conservare una parte significativa della loro energia iniziale per aderire e integrarsi efficacemente con la superficie del substrato. Tuttavia, quando la distanza è troppo grande, l'energia trattenuta dalle particelle è insufficiente per una deposizione efficace, con conseguente scarsa qualità del film o addirittura il completo fallimento del processo di deposizione.

In sintesi, la distanza tra il bersaglio e il substrato svolge un ruolo cruciale nel determinare lo stato energetico delle particelle spruzzate al loro arrivo. È necessario mantenere una distanza ottimale per garantire che le particelle conservino l'energia sufficiente per una deposizione efficace, evitando così le insidie della perdita di energia e la conseguente formazione di film inefficaci.

Pressione dell'aria durante lo sputtering

Effetto sull'efficienza di deposizione

La pressione dell'aria durante il processo di sputtering magnetronico svolge un ruolo fondamentale nel determinare l'efficienza di deposizione. Quando la pressione dell'aria è troppo alta, aumenta la frequenza delle collisioni delle particelle all'interno della camera. Queste collisioni possono ostacolare in modo significativo il movimento delle particelle polverizzate, facendole perdere energia e disperdere prima di raggiungere il substrato. Di conseguenza, si riduce il numero di particelle che si depositano con successo sul bersaglio, riducendo così l'efficienza complessiva della deposizione.

Al contrario, se la pressione dell'aria è troppo bassa, l'ambiente all'interno della camera diventa meno denso. Sebbene ciò possa sembrare vantaggioso per il movimento delle particelle, in realtà il risultato è un numero insufficiente di particelle polverizzate. La ridotta densità di particelle significa che un numero inferiore di particelle è disponibile per il deposito sul substrato, con conseguente calo dell'efficienza di deposizione.

Per ottenere un'efficienza di deposizione ottimale, è essenziale mantenere la pressione dell'aria entro un intervallo specifico. Questo intervallo consente di trovare un equilibrio tra la riduzione al minimo delle collisioni tra particelle e la garanzia di un numero sufficiente di particelle sputate disponibili per la deposizione. La regolazione fine della pressione dell'aria è quindi un aspetto cruciale per ottenere una deposizione di film di alta qualità nei processi di sputtering magnetronico.

Temperatura del substrato

Impatto sulla qualità del film

Le basse temperature del substrato possono influire significativamente sulla qualità del film depositato. Quando la temperatura del substrato non è sufficientemente elevata, gli atomi depositati sulla superficie non dispongono dell'energia termica necessaria per diffondersi attraverso il substrato. Questo processo di diffusione è fondamentale per la formazione di uno strato di film continuo e omogeneo. Senza un'adeguata diffusione, il film può diventare discontinuo, portando a zone in cui il film è troppo sottile o del tutto assente.

Inoltre, la disomogeneità del film può determinare proprietà meccaniche ed elettriche diverse sulla sua superficie. Ad esempio, le aree con depositi di pellicola più spessi possono presentare una diversa conduttività o durezza rispetto alle aree più sottili. Questa variabilità può compromettere le prestazioni complessive e l'affidabilità del film, in particolare nelle applicazioni in cui l'uniformità è fondamentale, come nella microelettronica o nei rivestimenti ottici.

Per attenuare questi problemi, è essenziale controllare attentamente la temperatura del substrato durante il processo di sputtering. L'ottimizzazione di questo parametro può aumentare la diffusione degli atomi depositati, migliorando così la continuità e l'omogeneità del film. Questo approccio non solo garantisce una migliore qualità del film, ma aumenta anche l'efficienza del processo di sputtering, rendendolo più adatto ad applicazioni di alta precisione.

Caratteristiche del materiale target

Comportamento durante lo sputtering

Durante il processo di sputtering, il comportamento di alcuni materiali target può avere un impatto significativo sulla qualità degli strati di film depositati. In particolare, alcuni materiali possono presentare una maggiore produzione di gas o un comportamento di deposizione instabile in condizioni specifiche, che porta alla formazione di strati di film poco depositati.

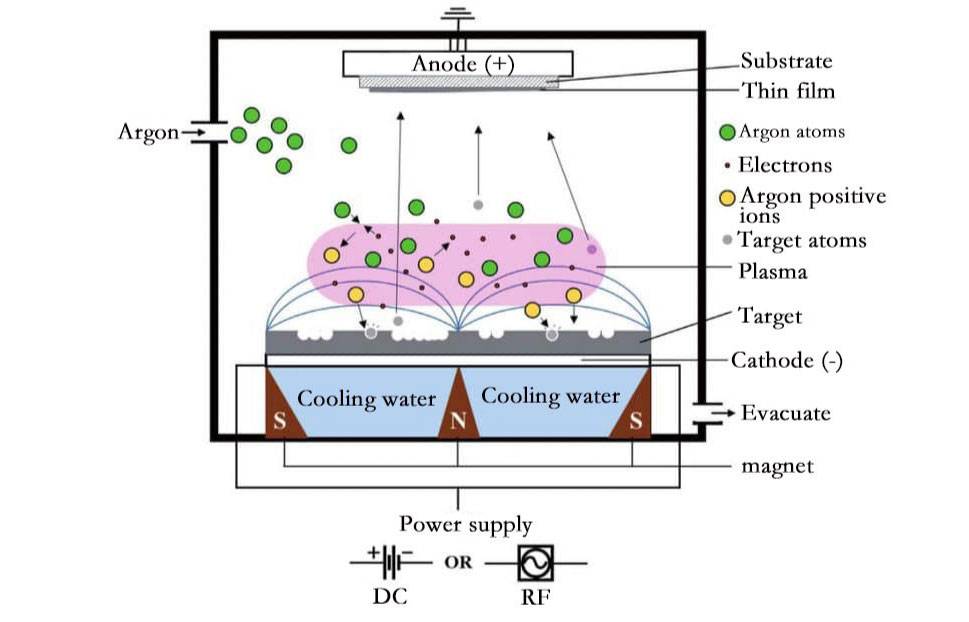

Questo fenomeno può essere attribuito all'interazione tra le particelle energetiche che bombardano il materiale bersaglio e le proprietà intrinseche del materiale stesso. Ad esempio, l'energia di legame tra gli atomi all'interno del materiale bersaglio gioca un ruolo cruciale. Quando l'energia delle particelle incidenti raggiunge una certa soglia, gli atomi del materiale bersaglio iniziano a fuoriuscire dalla superficie, un processo noto come sputtering. Tuttavia, se il materiale bersaglio è incline a produrre gas o se la sua struttura atomica è instabile sotto le condizioni di bombardamento, gli strati di pellicola risultanti possono essere di scarsa qualità.

L'efficienza del processo di sputtering è influenzata anche dall'energia, dagli angoli e dalle masse delle particelle incidenti. Le particelle ad alta energia possono penetrare più in profondità nel materiale bersaglio, causando potenzialmente una degradazione superficiale più estesa. Ciò può portare all'espulsione non solo del materiale desiderato, ma anche di gas o impurità indesiderate, che possono compromettere ulteriormente la qualità del film depositato.

In sintesi, il comportamento dei materiali target durante lo sputtering è un fattore critico che può migliorare o degradare il processo di deposizione. La comprensione di queste sfide specifiche dei materiali è essenziale per ottimizzare il processo di sputtering e ottenere strati di film di alta qualità.

Impostazioni dell'alimentazione

Effetto sull'efficienza dello sputtering

Se le impostazioni dell'alimentazione non sono ottimizzate, il target può presentare un bagliore visibile, ma non riuscire a spruzzare in modo efficiente il numero di particelle desiderato. Questa discrepanza può essere attribuita all'intricata relazione tra l'energia delle particelle bombardanti e la resa di sputtering. La resa di sputtering, che quantifica il numero di atomi espulsi per ogni ione incidente, è significativamente influenzata dall'energia e dalla massa di queste particelle. In generale, nell'intervallo di energia operativo compreso tra 10 e 5000 eV, un aumento della massa e dell'energia delle particelle tende ad aumentare la resa di sputtering.

Il processo di sputtering comporta il trasferimento della quantità di moto dalle particelle incidenti, tipicamente ioni di gas neutri, alla superficie del bersaglio. Vari parametri, come l'energia, gli angoli e le masse delle particelle incidenti, nonché l'energia di legame tra gli atomi del bersaglio, determinano collettivamente l'efficienza di questo processo. Man mano che l'energia degli ioni in collisione aumenta, essi penetrano più in profondità nella rete atomica del materiale bersaglio, distruggendo la superficie. Tuttavia, se i livelli di energia non sono calibrati con precisione, gli ioni possono essere assorbiti o riflessi senza avviare efficacemente il processo di sputtering.

Per ottenere un'efficienza di sputtering ottimale, è fondamentale regolare con precisione le impostazioni dell'alimentazione per garantire che i livelli di energia delle particelle bombardanti siano sufficienti a innescare il meccanismo di sputtering senza causare un'inutile degradazione della superficie. Questo equilibrio è essenziale per mantenere un'elevata resa di sputtering e per garantire un'efficiente deposizione del materiale target sul substrato.

Condizione della superficie del substrato

Impatto sulla deposizione del film

La pulizia e la rugosità della superficie del substrato giocano un ruolo cruciale nel determinare la qualità e l'adesione dello strato di film depositato. Negli ultimi decenni, i ricercatori si sono sempre più concentrati sull'ottimizzazione di questi fattori per migliorare le proprietà dei film sottili. L'avvento di software di simulazione avanzati ha ulteriormente facilitato questo processo, consentendo un controllo più preciso dei parametri di deposizione.

Per quanto riguarda le condizioni della superficie del substrato, è possibile regolare diversi parametri chiave per influenzare la deposizione del film. Questi includono il numero di pompe, il tipo e il numero di target, la geometria del substrato, il tasso di occupazione del reattore, la pressione, il tipo di gas, il flusso di gas, la temperatura, la densità di corrente e il bias. Ognuno di questi parametri può influire sulla velocità di deposizione e sull'adesione, sulla granulometria e sullo spessore del film risultante. Di conseguenza, questi cambiamenti possono influenzare significativamente le caratteristiche del rivestimento, come la durezza, il modulo di Young, la morfologia, la microstruttura e la composizione chimica.

Ad esempio, una superficie pulita del substrato assicura che gli atomi depositati possano aderire efficacemente, mentre una superficie ruvida può portare a una scarsa adesione e a strati di pellicola non uniformi. Allo stesso modo, la scelta del tipo di gas e della portata può influenzare le reazioni chimiche che si verificano durante la deposizione, incidendo così sulle proprietà finali del film. Controllando attentamente questi parametri, i ricercatori possono ottenere una deposizione di film più consistente e di alta qualità, soddisfacendo le esigenze di varie applicazioni industriali.

Efficienza di sputtering del materiale target

Sfide specifiche del materiale

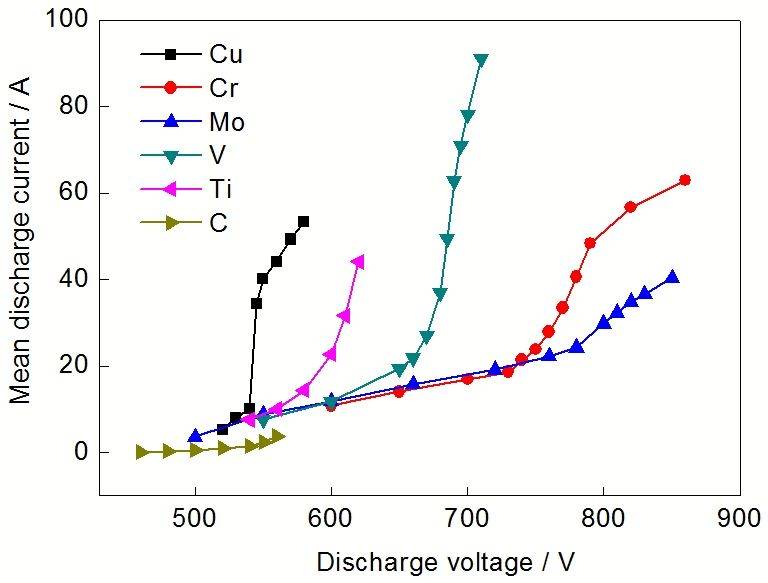

Materiali diversi presentano efficienze di sputtering diverse, che possono avere un impatto significativo sul processo di deposizione. Ad esempio, alcuni materiali possono avere un'elevata resa di sputtering, che porta a un'efficiente formazione di film, mentre altri possono faticare a rilasciare particelle nelle stesse condizioni. Questa discrepanza è dovuta alle proprietà intrinseche del materiale target, come la sua struttura atomica, l'energia di legame e la reattività con l'ambiente di sputtering.

Alcuni materiali, come i metalli nobili o gli elementi refrattari, possono richiedere condizioni di sputtering specifiche per ottenere una deposizione efficace. Queste condizioni spesso includono un controllo preciso di parametri quali le impostazioni dell'alimentazione, la pressione dell'aria e la temperatura del substrato. Ad esempio, i metalli refrattari come il tungsteno o il molibdeno possono richiedere un apporto energetico più elevato per superare i loro forti legami atomici, mentre i metalli nobili come l'oro o l'argento possono essere più suscettibili all'ossidazione se non sottoposti a sputtering in un'atmosfera controllata.

Inoltre, anche la complessità della composizione del materiale può rappresentare una sfida. Leghe o composti multicomponente possono presentare segregazione di fase o sputtering preferenziale di alcuni elementi, con conseguente deposizione non uniforme del film. Questa variabilità nel comportamento dello sputtering richiede un approccio personalizzato per ogni materiale, che comporta un'attenta ottimizzazione dei parametri di sputtering e spesso richiede tecniche avanzate come lo sputtering reattivo o lo sputtering con magnetron con una tensione di polarizzazione.

In sintesi, l'efficacia della deposizione di film nello sputtering magnetronico dipende fortemente dalle caratteristiche specifiche del materiale di destinazione. Comprendere e affrontare queste sfide specifiche del materiale è fondamentale per ottenere strati di film uniformi e di alta qualità.

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti