Introduzione alla deposizione chimica da vapore (CVD)

Panoramica dei moderni metodi di preparazione dei film

I moderni metodi di preparazione dei film comprendono una varietà di tecniche sofisticate, ciascuna con applicazioni e vantaggi unici. Tra queste,Deposizione fisica da vapore (PVD),Deposizione chimica da vapore (CVD)edeposizione di vapore chimico al plasma (PCVD) si distinguono come i più importanti.

La deposizione di vapore chimico (CVD) è particolarmente degna di nota per la sua capacità di generare sostanze solide attraverso reazioni chimiche nell'atmosfera. Il processo prevede la deposizione di queste sostanze sulla superficie di un substrato solido riscaldato. La versatilità della CVD è evidente nella sua capacità di depositare un'ampia gamma di materiali, da pellicole metalliche a strati ceramici complessi, in condizioni diverse, come la pressione atmosferica, il vuoto o persino ambienti a pressione negativa.

Uno dei vantaggi principali della CVD è la capacità di produrre film uniformi e di alta qualità su substrati di varie forme e dimensioni, che la rendono un metodo preferito in settori che vanno dalla microelettronica agli utensili da taglio. L'adattabilità del metodo consente un controllo preciso della composizione chimica dei film depositati, permettendo la creazione di depositi sfumati o di strati di placcatura mista, fondamentali per migliorare le proprietà dei materiali in applicazioni specifiche.

Inoltre, i progressi della tecnologia CVD, come lala deposizione chimica da vapore di composti organici metallici (MOCVD) edeposizione di vapore chimico potenziata da plasma (PECVD)hanno ulteriormente ampliato le sue capacità. La MOCVD, ad esempio, utilizza composti metallo-organici volatili a basse temperature, il che la rende ideale per la produzione di dispositivi semiconduttori come laser e LED. La PECVD, invece, introduce il plasma nel reattore di deposizione, riducendo significativamente la temperatura richiesta e ampliando il campo di applicazione della CVD.

In sintesi, i moderni metodi di preparazione dei film, in particolare la CVD, rappresentano una pietra miliare nello sviluppo di materiali avanzati, offrendo una precisione e un'adattabilità senza pari in numerosi settori industriali.

Metodi di preparazione ampiamente utilizzati

La deposizione chimica da vapore (CVD) si distingue come il metodo di preparazione più diffuso nel campo dei materiali a film sottile, grazie al suo quadro tecnico ben sviluppato e alla ricerca approfondita. Questo metodo è fondamentale per la purificazione delle sostanze e la preparazione di una vasta gamma di materiali inorganici a film sottile, tra cui strutture monocristalline, policristalline e vetrose.

La versatilità della CVD è ulteriormente evidenziata dalla sua capacità di depositare film metallici, film non metallici, film di leghe multicomponente e strati ceramici o composti. Questa ampia applicabilità garantisce che la CVD possa soddisfare varie forme complesse di pezzi, mantenendo uno spessore uniforme del film e una qualità stabile dello strato.

Inoltre, la capacità della CVD di operare in condizioni diverse - che si tratti di pressione atmosferica, condizioni di vuoto o persino di pressione negativa - consente una maggiore flessibilità nella sintesi dei materiali. L'adattabilità del metodo a diverse temperature, pressioni e metodi di attivazione, come l'attivazione al plasma, l'attivazione termica e l'attivazione con luce ultravioletta, sottolinea la sua utilità completa nella scienza dei materiali.

In sintesi, la maturità e l'adattabilità della CVD la rendono il metodo ideale per un'ampia gamma di applicazioni, dagli utensili da taglio alla microelettronica, garantendo risultati coerenti e di alta qualità in diversi settori.

Principio della deposizione chimica da vapore

Processo di CVD

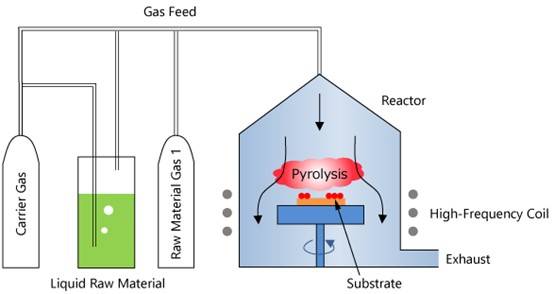

Il processo fondamentale della deposizione chimica da vapore (CVD) inizia con l'introduzione di due o più materie prime gassose in un ambiente controllato noto come camera di reazione. All'interno di questa camera, una serie di intricate reazioni chimiche avviene tra i gas, portando alla formazione di un nuovo materiale. Questo nuovo materiale precipita e aderisce alla superficie di un substrato, in genere un materiale solido. Il ruolo del substrato è cruciale, in quanto fornisce la superficie su cui viene depositato il materiale desiderato, trasformandolo in uno strato o rivestimento funzionale.

Durante il processo CVD, le materie prime gassose subiscono una trasformazione attraverso reazioni chimiche, che possono essere influenzate da vari fattori come la temperatura, la pressione e la presenza di catalizzatori. Queste reazioni non solo producono il materiale desiderato, ma generano anche sottoprodotti, tipicamente in forma gassosa. Questi sottoprodotti vengono efficacemente rimossi dalla camera di reazione, garantendo che non interferiscano con il processo di deposizione o con la qualità del prodotto finale.

La CVD è una tecnica molto versatile, in grado di produrre un'ampia gamma di materiali, tra cui metalli, ceramiche e compositi. Questa versatilità è in parte dovuta alla natura dei reagenti gassosi utilizzati nel processo. I gas possono essere controllati con precisione per ottenere composizioni chimiche e proprietà specifiche nel materiale depositato. Ad esempio, nell'industria dei semiconduttori, la CVD è ampiamente utilizzata per depositare strati di silicio, biossido di silicio e altri materiali essenziali per la fabbricazione di circuiti integrati.

Inoltre, la CVD non si limita alle applicazioni industriali, ma ha trovato spazio anche nella produzione di diamanti sintetici. Controllando attentamente le reazioni chimiche e le condizioni all'interno della camera di reazione, i produttori possono creare film di diamante con proprietà che rivaleggiano con quelle dei diamanti naturali. Questa applicazione sottolinea l'adattabilità e il potenziale della CVD nella scienza e nell'ingegneria dei materiali.

In sintesi, il processo CVD è un metodo sofisticato che sfrutta le reazioni chimiche tra materie prime gassose per depositare un nuovo materiale su un substrato. Questo processo è caratterizzato da precisione, versatilità e capacità di produrre rivestimenti e materiali di alta qualità con un'ampia gamma di applicazioni.

Fasi della reazione

Il processo principale della deposizione chimica da vapore (CVD) può essere suddiviso in quattro fasi distinte che complessivamente facilitano la deposizione di un nuovo materiale su un substrato. Queste fasi sono fondamentali per capire come la CVD raggiunge le sue capacità di rivestimento versatile e preciso.

-

Diffusione del gas di reazione sulla superficie del substrato: Il processo inizia con l'introduzione dei gas di reazione nella camera di reazione. Questi gas devono diffondersi attraverso l'atmosfera circostante per raggiungere la superficie del substrato riscaldato. Questa diffusione è influenzata da fattori quali la concentrazione del gas, la temperatura e la geometria della camera di reazione.

-

Assorbimento del gas di reazione sulla superficie del substrato: Una volta che i gas di reazione raggiungono la superficie del substrato, vengono adsorbiti su di essa. L'adsorbimento è un fenomeno superficiale per cui le molecole di gas aderiscono al substrato, formando un monostrato. Questa fase è fondamentale perché pone le basi per le successive reazioni chimiche.

-

Reazione chimica sulla superficie del materiale: I gas adsorbiti subiscono quindi una reazione chimica sulla superficie del substrato. Questa reazione comporta tipicamente la formazione di nuovi legami chimici, che portano alla creazione di un materiale solido che finirà per formare il rivestimento. La natura di questa reazione può variare notevolmente a seconda dei gas e delle condizioni specifiche utilizzate.

-

Desorbimento dei sottoprodotti gassosi: La reazione chimica produce sottoprodotti gassosi. Questi sottoprodotti devono essere rimossi efficacemente dalla superficie del materiale per evitare interferenze con il processo di deposizione in corso. Il desorbimento, ovvero il processo di allontanamento dei gas dalla superficie, è facilitato dalla temperatura e dalla pressione all'interno della camera di reazione.

Ognuna di queste fasi è controllata meticolosamente per garantire la qualità e l'uniformità del film depositato. L'interazione tra diffusione, adsorbimento, reazione chimica e desorbimento rende la CVD un metodo estremamente efficace per la produzione di rivestimenti ad alte prestazioni.

Caratteristiche del metodo di deposizione da vapore chimico

Versatilità dei depositi

La deposizione chimica da vapore (CVD) si distingue per la sua notevole versatilità nel depositare un'ampia gamma di materiali. Questo metodo è in grado di formare non solo film metallici, ma anche film non metallici, film di leghe multicomponente e persino strati ceramici o composti.

-

Pellicole metalliche: La CVD è in grado di depositare una varietà di pellicole metalliche, comprese quelle realizzate con metalli preziosi come l'oro, l'argento e il platino, ma anche con metalli comuni come l'alluminio e il rame. Questi film metallici sono spesso utilizzati in elettronica per la loro elevata conducibilità elettrica e in catalisi per la loro forte attività catalitica.

-

Pellicole non metalliche: Anche i film non metallici, come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄), rientrano nelle capacità della CVD. Questi film sono fondamentali nella microelettronica per le loro proprietà dielettriche e nell'ottica per la trasparenza e il controllo dell'indice di rifrazione.

-

Film in lega multicomponente: La CVD può creare film di leghe complesse, come le leghe di nichel-tungsteno (Ni-W) e di titanio-silicio (Ti-Si). Queste leghe sono note per la loro elevata forza e resistenza all'usura e alla corrosione, che le rendono ideali per applicazioni in utensili da taglio e rivestimenti resistenti all'usura.

-

Strati ceramici e composti: Gli strati ceramici, tra cui l'ossido di alluminio (Al₂O₃) e l'ossido di zirconio (ZrO₂), possono essere depositati mediante CVD. Questi materiali sono apprezzati per la loro durezza e stabilità termica e sono spesso utilizzati in applicazioni ad alta temperatura come i componenti aerospaziali. Gli strati composti, come il carburo di silicio (SiC), offrono una combinazione unica di proprietà, tra cui l'elevata conduttività termica e l'inerzia chimica, che li rendono adatti all'uso in ambienti difficili.

La versatilità della CVD va oltre i tipi di materiali che può depositare. Permette anche di controllare con precisione la composizione e la struttura di questi depositi, consentendo la creazione di rivestimenti sfumati e di strati di placcatura misti. Questa flessibilità rende la CVD uno strumento indispensabile in diversi settori, dalla microelettronica all'ingegneria aerospaziale.

Condizioni di deposizione

La deposizione chimica da vapore (CVD) può essere effettuata in diverse condizioni atmosferiche, tra cui pressione atmosferica, condizioni di vuoto e persino in ambienti a pressione negativa. Ognuna di queste condizioni offre vantaggi e sfide uniche nel processo di deposizione.

La CVD a pressione atmosferica (APCVD) è un metodo semplice che opera in condizioni atmosferiche standard. Questo metodo è relativamente semplice da implementare e non richiede complessi sistemi di vuoto, il che lo rende conveniente per la produzione su larga scala. Tuttavia, la qualità e l'uniformità del film possono essere compromesse a causa della pressione più elevata e del potenziale di reazioni in fase gassosa.

Al contrario, la CVD a bassa pressione (LPCVD) opera a una pressione ridotta, tipicamente nell'intervallo 10-100 Pa. Questo metodo migliora notevolmente l'uniformità e la qualità dei film depositati. L'ambiente a bassa pressione riduce le reazioni in fase gassosa, consentendo di ottenere strati di film più puliti e consistenti. La LPCVD è particolarmente vantaggiosa per le applicazioni che richiedono alta precisione e uniformità, come ad esempio nell'industria dei semiconduttori.

La CVD sotto vuoto, che può essere considerata un sottoinsieme della LPCVD, opera a pressioni ancora più basse, spesso inferiori a 10 Pa. Questa estrema riduzione della pressione riduce al minimo le collisioni dei gas, consentendo la deposizione di film ultra-puri e di alta qualità. La deposizione sotto vuoto CVD è il metodo preferito per le applicazioni che richiedono i più elevati standard di qualità dei film, come la produzione di componenti elettronici avanzati e rivestimenti ottici.

La scelta della condizione di deposizione dipende dai requisiti specifici dell'applicazione, comprese le proprietà desiderate del film, la scala di produzione e le considerazioni sui costi. Ogni metodo presenta una serie di compromessi e la scelta della condizione appropriata è fondamentale per ottenere i migliori risultati nella CVD.

Controllo della composizione

La composizione chimica del rivestimento nella deposizione chimica da vapore (CVD) può essere controllata meticolosamente regolando la composizione della fase gassosa. Questa flessibilità consente di creare depositi sfumati o strati di placcatura misti, essenziali per adattare i rivestimenti ad applicazioni specifiche. Ad esempio, variando la miscela di gas, si possono ottenere rivestimenti con diversi gradi di durezza, conduttività o resistenza termica, aumentando così la versatilità e l'applicabilità della tecnologia CVD.

Il controllo della composizione non consiste semplicemente nell'alterare la fase gassosa, ma implica una profonda comprensione delle reazioni chimiche che avvengono all'interno della camera di reazione. La capacità di manipolare queste reazioni consente di depositare film di leghe multicomponente, strati ceramici e persino strutture composte complesse. Questa precisione è particolarmente preziosa in settori come la microelettronica, dove l'uniformità e le proprietà specifiche del rivestimento possono avere un impatto significativo sulle prestazioni dei dispositivi a semiconduttore.

Inoltre, il controllo sulla composizione chimica si estende alla capacità di depositare rivestimenti su pezzi di varie forme complesse, garantendo uno spessore uniforme del film e una qualità stabile dello strato. Questa capacità è fondamentale per le applicazioni negli utensili da taglio, nei rivestimenti resistenti all'usura e nelle parti meccaniche, dove l'integrità e le prestazioni del rivestimento influenzano direttamente la longevità e l'efficienza dei componenti.

In sintesi, il controllo della composizione nella CVD è uno strumento potente che consente di creare rivestimenti su misura, rispondendo alle diverse ed esigenti richieste delle moderne applicazioni industriali.

Uniformità e qualità

La deposizione chimica da vapore (CVD) eccelle per la sua capacità di rivestire pezzi di varie forme complesse, garantendo uno spessore uniforme del film e mantenendo una qualità stabile dello strato. Questa uniformità è fondamentale per le applicazioni in cui la precisione e l'uniformità sono fondamentali, come nel settore della microelettronica e degli utensili da taglio.

Il processo di CVD prevede l'introduzione di più materie prime gassose in una camera di reazione. Questi gas subiscono una reazione chimica per formare un nuovo materiale che si deposita sulla superficie del substrato. Questo metodo consente un controllo preciso dello spessore e della composizione del film depositato, essenziale per ottenere rivestimenti uniformi su pezzi complessi.

Inoltre, la CVD può essere condotta in diverse condizioni, tra cui la pressione atmosferica, il vuoto o addirittura la pressione negativa. In genere, la deposizione sotto vuoto produce strati di film di qualità migliore grazie alla riduzione della contaminazione e al maggiore controllo dell'ambiente di reazione. Questa flessibilità nelle condizioni di deposizione contribuisce ulteriormente alla coerenza e all'affidabilità del processo di rivestimento.

In sintesi, la capacità della CVD di gestire geometrie complesse mantenendo uno spessore uniforme e strati di film di alta qualità la rende un metodo preferito in numerose applicazioni industriali.

Classificazione dei metodi di deposizione da vapore chimico

Classificazione basata sulla temperatura

I metodi CVD possono essere classificati in base agli intervalli di temperatura a cui operano. Questa classificazione aiuta a comprendere le applicazioni specifiche e i limiti di ciascun metodo. La classificazione basata sulla temperatura può essere suddivisa a grandi linee in tre categorie: bassa temperatura, media temperatura e alta temperatura.

-

CVD a bassa temperatura (200~500℃): Questo metodo è particolarmente vantaggioso per le applicazioni in cui il materiale del substrato non può sopportare temperature elevate. La CVD a bassa temperatura è spesso utilizzata per la deposizione di materiali organici e polimerici, nonché di alcuni film metallici. La temperatura ridotta riduce al minimo i danni termici al substrato, rendendola adatta a materiali delicati come i semiconduttori e alcuni polimeri.

-

CVD a media temperatura (500~1000℃): Questo intervallo è versatile e comunemente utilizzato per depositare un'ampia varietà di materiali, tra cui silicio, biossido di silicio e nitruri. L'intervallo di temperatura medio consente l'instaurarsi di reazioni chimiche più complesse, che portano alla formazione di rivestimenti più densi e aderenti. Questo metodo è ampiamente utilizzato nell'industria dei semiconduttori per la produzione di circuiti integrati di alta qualità.

-

CVD ad alta temperatura (1000~1300℃): La CVD ad alta temperatura è utilizzata per materiali che richiedono temperature elevate per ottenere le necessarie reazioni chimiche e trasformazioni di fase. Questo metodo è particolarmente utile per la deposizione di materiali refrattari come il nitruro di titanio e il tungsteno. Le alte temperature garantiscono la formazione di rivestimenti altamente cristallini e densi, essenziali per le applicazioni che richiedono proprietà meccaniche e termiche superiori.

Ciascun intervallo di temperatura presenta una serie di vantaggi e sfide uniche, che li rendono adatti a diversi tipi di applicazioni. La comprensione di queste distinzioni è fondamentale per ottimizzare il processo CVD in base ai requisiti specifici dei materiali e alle esigenze industriali.

Classificazione basata sulla pressione

Le tecniche di deposizione di vapore chimico (CVD) possono essere classificate in base alle condizioni di pressione in cui operano, distinguendo principalmente tra CVD a pressione atmosferica (APCVD) e CVD a bassa pressione (LPCVD). Queste classificazioni sono fondamentali perché influenzano in modo significativo il processo di deposizione, la qualità del film e le applicazioni più adatte.

-

CVD a pressione atmosferica (APCVD): Questo metodo opera in condizioni atmosferiche standard, il che lo rende più semplice e meno costoso da implementare. L'alta pressione favorisce tassi di reazione più rapidi e una maggiore produttività, a tutto vantaggio delle applicazioni industriali su larga scala. Tuttavia, lo svantaggio risiede nel potenziale spessore non uniforme del film e nella presenza di contaminanti particellari a causa della mancanza di vuoto.

-

CVD a bassa pressione (LPCVD): L'LPCVD opera invece a pressione ridotta, in genere in un ambiente sotto vuoto. Questa pressione ridotta minimizza le reazioni in fase gassosa e riduce la probabilità di formazione di particolato, portando a una maggiore purezza e a film più uniformi. La pressione ridotta consente anche un migliore controllo del processo di deposizione, rendendo l'LPCVD ideale per le applicazioni che richiedono uno spessore e una composizione precisi del film, come nella microelettronica e nella scienza dei materiali avanzati.

La scelta tra APCVD e LPCVD dipende dai requisiti specifici dell'applicazione, bilanciando fattori quali il costo, la produttività e la qualità desiderata del film depositato.

Classificazione basata sulla temperatura di parete

I metodi di deposizione chimica da vapore (CVD) possono essere classificati in base alla temperatura della parete della camera di reazione, distinguendo principalmente tra CVD a parete calda e CVD a parete fredda. Questa classificazione è fondamentale perché influenza direttamente l'efficienza, l'uniformità e la qualità del processo di deposizione.

CVD a parete calda

Nella CVD a parete calda, l'intera camera di reazione, comprese le pareti, viene mantenuta a una temperatura elevata. Questo riscaldamento uniforme assicura che i reagenti siano distribuiti e attivati in modo uniforme, portando a una deposizione più consistente sul substrato. Le alte temperature facilitano la decomposizione dei precursori, favorendo la formazione di film di alta qualità con meno difetti. Questo metodo è particolarmente vantaggioso per la deposizione di film complessi multicomponente, in quanto consente un migliore controllo delle reazioni chimiche che avvengono all'interno della camera.

CVD a parete fredda

Al contrario, la CVD a parete fredda mantiene le pareti della camera a una temperatura significativamente inferiore rispetto al substrato. Questo approccio minimizza le reazioni indesiderate sulle pareti della camera, riducendo la contaminazione e migliorando la purezza del film depositato. La CVD a parete fredda è spesso preferita per substrati sensibili o quando si utilizzano precursori altamente reattivi che potrebbero altrimenti causare reazioni collaterali indesiderate se le pareti fossero riscaldate. Nonostante le basse temperature delle pareti, il substrato stesso viene riscaldato alla temperatura di deposizione necessaria, assicurando che il processo di reazione proceda in modo efficiente.

Questa classificazione evidenzia l'importanza della gestione della temperatura nei processi CVD, sottolineando come sia possibile sfruttare diversi ambienti termici per ottenere risultati specifici di deposizione.

Classificazione basata sul metodo di attivazione

I metodi CVD possono essere classificati in base al metodo di attivazione della reazione, che influenza in modo significativo l'efficienza e la qualità del processo di deposizione. I principali metodi di attivazione comprendono l'attivazione al plasma, l'attivazione termica e l'attivazione con luce ultravioletta.

-

Attivazione al plasma (PECVD): Questo metodo prevede l'uso del plasma per aumentare i tassi di reazione chimica. La PECVD, o Plasma Enhanced Chemical Vapor Deposition, opera in condizioni di basso vuoto, riducendo la temperatura di deposizione e ampliando la gamma di materiali che possono essere depositati. Questa tecnica è particolarmente utile per depositare film su substrati sensibili alla temperatura.

-

Attivazione termica: Nell'attivazione termica, le reazioni chimiche sono guidate dal calore. Questo metodo richiede in genere temperature più elevate per raggiungere i tassi di reazione necessari. La CVD termica è ampiamente utilizzata per depositare film di alta qualità, soprattutto per materiali che richiedono temperature elevate per una corretta cristallizzazione e adesione.

-

Attivazione con luce ultravioletta: La luce ultravioletta (UV) può essere utilizzata per attivare i reagenti, dando così inizio al processo di deposizione. L'UV-CVD sfrutta l'energia della luce UV per rompere i legami chimici e promuovere la reattività a temperature inferiori rispetto all'attivazione termica. Questo metodo è vantaggioso per depositare film sottili su substrati che non possono sopportare carichi termici elevati.

Ogni metodo di attivazione presenta vantaggi unici e viene scelto in base ai requisiti specifici del processo di deposizione, come il materiale del substrato, le proprietà desiderate del film e i vincoli operativi.

Nuove tecnologie di deposizione chimica da vapore

Deposizione chimica da vapore di composti metallo-organici (MOCVD)

La Metal Organic Compound Chemical Vapor Deposition (MOCVD), nota anche come Metal Organic Vapor Phase Epitaxy (MOVPE), rappresenta un significativo progresso nella tecnologia di crescita epitassiale in fase di vapore. Questo metodo, che si è evoluto dalla tradizionale epitassia in fase di vapore (VPE), impiega composti metallo-organici volatili come materiali di partenza. Questi composti includono tipicamente composti organici di elementi del gruppo III e II, insieme a idruri di elementi del gruppo V e VI. Attraverso un processo di decomposizione termica, questi materiali vengono sottoposti a epitassia in fase di vapore su un substrato, facilitando la crescita di vari semiconduttori composti III-V e II-VI e delle loro soluzioni solide multistrato come sottili materiali a cristallo singolo.

La MOCVD si distingue per la sua capacità di migliorare le prestazioni e la qualità grazie a strumenti compatti in situ, che forniscono un feedback in tempo reale per un controllo preciso di parametri quali la temperatura del wafer carrier/slot, lo spessore del film, lo stress del film/la curvatura del wafer e le misure della superficie. Questo livello di controllo è fondamentale per la produzione di dispositivi semiconduttori di alta qualità, compresi i LED ad alta luminosità (HBLED).

Rispetto ad altre tecniche di deposizione come la Molecular Beam Epitaxy (MBE), la MOCVD offre una maggiore produttività, che la rende la scelta preferita per la produzione di massa di dispositivi a semiconduttore composto. La sua versatilità ed efficienza nella produzione di strutture semiconduttrici complesse ne hanno consolidato il ruolo nell'industria dei semiconduttori, in particolare per i dispositivi che richiedono un controllo preciso della composizione del materiale e dello spessore dello strato.

Deposizione di vapore chimico potenziata al plasma (PECVD)

La Plasma Enhanced Chemical Vapor Deposition (PECVD) opera in condizioni di basso vuoto all'interno di un reattore di deposizione, dove genera plasma per facilitare il processo di deposizione. Questo metodo riduce significativamente la temperatura di deposizione richiesta rispetto alle tecniche convenzionali di deposizione da vapore chimico (CVD). Sfruttando gli elettroni energetici del plasma, la PECVD migliora l'attivazione del processo CVD, riducendo così l'energia termica tradizionalmente necessaria per le reazioni di chimica superficiale.

Questa innovazione consente la deposizione di film sottili uniformi e di alta qualità a temperature comprese tra 200 e 400°C, rispetto alle temperature più elevate, in genere comprese tra 425 e 900°C, richieste dalla deposizione di vapore chimico a bassa pressione (LPCVD). La riduzione della temperatura richiesta amplia l'applicabilità della tecnologia CVD, rendendo possibile il rivestimento di una varietà di substrati, tra cui vetro ottico, silicio, quarzo e acciaio inossidabile, con materiali quali nitruro di silicio, silicio amorfo e silicio microcristallino.

| Parametri | PECVD | LPCVD |

|---|---|---|

| Temperatura di lavorazione | 200-400°C | 425-900°C |

| Fonte di energia | Plasma (elettroni energetici) | Energia termica |

| Idoneità per i substrati | Vetro ottico, silicio, quarzo, acciaio inossidabile | In genere substrati a temperatura più elevata |

| Depositi tipici | Nitruro di silicio, silicio amorfo, silicio microcristallino | Varia a seconda dell'applicazione |

L'uso del plasma nella PECVD non solo abbassa la temperatura ma aumenta anche la velocità di deposizione, rendendolo un metodo preferibile per le applicazioni che richiedono un controllo preciso delle proprietà e dell'uniformità del film. Questo duplice vantaggio fa della PECVD una tecnica versatile ed efficiente nel campo delle tecnologie di deposizione di film sottili.

Principali direzioni applicative della CVD

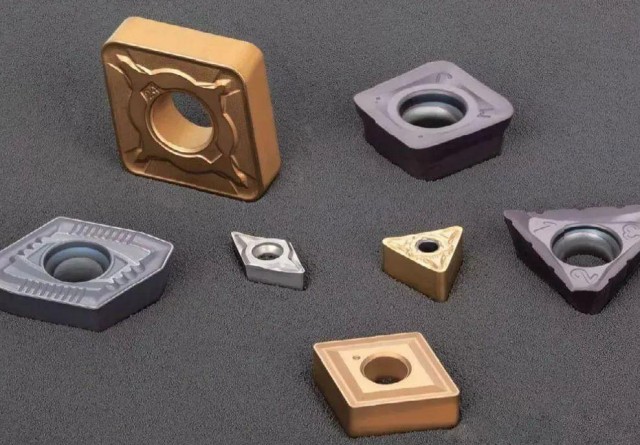

Applicazione negli utensili da taglio

I rivestimenti CVD sono diventati indispensabili nel settore degli utensili da taglio, offrendo una soluzione robusta alle sfide dell'usura, dell'ossidazione e della corrosione. L'applicazione dei rivestimenti CVD nelle operazioni di tornitura, fresatura e foratura migliora significativamente la durata e le prestazioni degli utensili. Questi rivestimenti agiscono come una barriera protettiva, riducendo il contatto diretto tra l'utensile e il pezzo, minimizzando così l'usura.

Ad esempio, durante il processo di fresatura, l'ambiente ad alta temperatura può portare a una rapida ossidazione del tagliente. I rivestimenti CVD, grazie alla loro superiore resistenza all'ossidazione, prevengono questo degrado, garantendo che l'utensile rimanga affilato ed efficace più a lungo. Analogamente, nelle applicazioni di perforazione, dove gli utensili sono sottoposti a forti sollecitazioni meccaniche e ad ambienti corrosivi, i rivestimenti CVD offrono un'eccezionale resistenza all'usura e alla corrosione, mantenendo l'integrità e la funzionalità dell'utensile.

La versatilità dei rivestimenti CVD è ulteriormente evidenziata dalla loro capacità di essere adattati a materiali e applicazioni specifiche degli utensili da taglio. Regolando la composizione chimica della fase gassosa durante il processo di deposizione, è possibile creare rivestimenti con diversi gradi di durezza, tenacità e stabilità termica. Questa adattabilità garantisce che i rivestimenti CVD possano essere ottimizzati per diversi tipi di utensili da taglio, dagli inserti in carburo alle punte in acciaio ad alta velocità, fornendo una soluzione completa alle diverse sfide che si presentano nelle applicazioni degli utensili da taglio.

Applicazione nel rivestimento antiusura di parti meccaniche

I rivestimenti a deposizione di vapore chimico (CVD) sono diventati indispensabili per migliorare la durata e le prestazioni delle parti meccaniche soggette a forte usura e attrito. Questi rivestimenti sono particolarmente efficaci in ambienti in cui i materiali tradizionali si degradano rapidamente, come nei motori automobilistici, nei macchinari industriali e nei processi produttivi.

Una delle applicazioni più importanti della CVD in questo campo è il rivestimento delle fasce elastiche.fasce elastiche. Le elevate temperature e pressioni all'interno della camera di combustione di un motore possono causare una rapida usura delle fasce elastiche, con conseguente riduzione dell'efficienza del motore e aumento dei costi di manutenzione. I rivestimenti CVD forniscono uno strato robusto e resistente all'usura in grado di sopportare queste condizioni difficili, prolungando in modo significativo la durata delle fasce elastiche e riducendo la frequenza delle revisioni del motore.

Allo stesso modo,cilindri per lo stampaggio a iniezione beneficiano dei rivestimenti CVD. Lo stampaggio a iniezione prevede l'iniezione ad alta pressione di plastica fusa in uno stampo, un processo che può causare una notevole usura delle pareti dei cilindri. I rivestimenti CVD offrono un'adesione e una resistenza all'usura superiori, assicurando che i cilindri mantengano la loro integrità e precisione per un uso prolungato.

Inalberi delle eliche per estrusioneil continuo attrito e le sollecitazioni meccaniche possono portare a un rapido degrado del materiale dell'albero. I rivestimenti CVD forniscono uno strato protettivo che non solo migliora la resistenza all'usura, ma aumenta anche la capacità dell'albero di resistere alle sollecitazioni meccaniche, aumentandone la durata operativa.

Cuscinettiun altro componente critico dei sistemi meccanici, anch'essi beneficiano dei rivestimenti CVD. I cuscinetti sono sottoposti a forze di rotazione e attrito costanti, che possono causare usura e, in ultima analisi, guasti. Il rivestimento CVD fornisce una superficie durevole e a basso attrito che riduce l'usura e prolunga la vita operativa del cuscinetto, rendendo i macchinari più affidabili ed efficienti.

In sintesi, i rivestimenti CVD sono parte integrante del miglioramento della resistenza all'usura e della longevità delle parti meccaniche più importanti, garantendo prestazioni ottimali nelle applicazioni industriali e automobilistiche più esigenti.

Applicazioni nella tecnologia microelettronica

La deposizione chimica da vapore (CVD) svolge un ruolo fondamentale nell'industria microelettronica, in particolare nella fabbricazione di dispositivi semiconduttori e circuiti integrati. Una delle sue applicazioni principali è la preparazione di film epitassiali di semiconduttori, essenziali per creare strati monocristallini di alta qualità che possono essere utilizzati per costruire sofisticati componenti elettronici. Questi film epitassiali sono fondamentali per migliorare le prestazioni e l'affidabilità dei dispositivi a semiconduttore.

Oltre alla preparazione di film epitassiali, la CVD è ampiamente utilizzata per la creazione di elementi di diffusione della giunzione P-N. Questi elementi sono fondamentali per il funzionamento dei dispositivi semiconduttori. Questi elementi sono fondamentali per il funzionamento di diodi, transistor e altri dispositivi a semiconduttore. Controllando con precisione il processo di deposizione, la CVD garantisce la formazione di giunzioni P-N con le caratteristiche necessarie, come livelli di drogaggio uniformi e interfacce nitide, che sono fondamentali per il funzionamento efficiente del dispositivo.

L'isolamento dielettrico è un'altra area in cui la tecnologia CVD brilla. Nella produzione di semiconduttori, l'isolamento dielettrico viene utilizzato per isolare elettricamente diverse regioni di un chip, evitando interazioni elettriche indesiderate e garantendo un funzionamento stabile. La CVD consente la deposizione di materiali dielettrici di alta qualità, come il biossido di silicio, con eccellenti proprietà isolanti e spessore uniforme, essenziali per mantenere l'integrità del circuito integrato.

Inoltre, la CVD viene utilizzata per la fabbricazione di maschere di diffusione, utilizzate per introdurre selettivamente droganti nei materiali semiconduttori. Queste maschere sono fondamentali per creare modelli precisi sulla superficie del semiconduttore, consentendo la formazione di circuiti complessi ad alta precisione. La capacità della CVD di depositare materiali con composizione e spessore controllati la rende una scelta ideale per questa applicazione, garantendo che le maschere di diffusione siano efficaci e affidabili.

Nel complesso, la versatilità e la precisione della CVD ne fanno uno strumento indispensabile nell'industria microelettronica, consentendo la produzione di dispositivi semiconduttori e circuiti integrati avanzati con prestazioni e affidabilità superiori.

Applicazione nella tecnologia dei superconduttori

La deposizione chimica da vapore (CVD) svolge un ruolo fondamentale nella fabbricazione di materiali superconduttori, in particolare nella sintesi di composti come Nb3Sn. Questo metodo consente di creare film superconduttori densi e altamente controllati, con proprietà meccaniche superiori. La precisione offerta dalla CVD garantisce che i materiali ottenuti presentino caratteristiche superconduttive costanti e affidabili, fondamentali per le applicazioni nei magneti ad alto campo e in altre tecnologie critiche.

Uno dei vantaggi principali dell'uso della CVD per i materiali superconduttori è la capacità di produrre film con uniformità e densità eccezionali. Questo è particolarmente importante nelle applicazioni superconduttive, dove anche piccoli difetti possono portare a un significativo degrado delle prestazioni. L'ambiente controllato della CVD consente di regolare con precisione le miscele di gas e le condizioni di reazione, ottenendo film che non solo sono densi, ma presentano anche un'eccellente resistenza meccanica e stabilità.

Inoltre, la versatilità della CVD si estende alla deposizione di film di leghe multicomponente, essenziale per creare materiali superconduttori complessi con proprietà personalizzate. Questa capacità consente ai ricercatori di regolare con precisione la temperatura di transizione superconduttiva, la densità di corrente critica e altri parametri chiave per soddisfare i requisiti di applicazioni specifiche.

In sintesi, il ruolo della CVD nella tecnologia superconduttiva è indispensabile, in quanto offre un approccio robusto e flessibile alla produzione di materiali superconduttori di alta qualità, essenziali per il progresso di varie applicazioni tecnologiche.

Applicazione in altri campi

La deposizione chimica da vapore (CVD) estende la sua utilità al di là delle tradizionali applicazioni industriali, trovando un ruolo significativo in diversi campi come l'ottica e i processi produttivi. Nell'ottica, la CVD è fondamentale per la preparazione di film di diamante, rinomati per la loro eccezionale resistenza agli shock termici e alle radiazioni. Queste proprietà rendono i film di diamante ideali per l'uso in ambienti ad alta sollecitazione, come quelli che si incontrano nelle applicazioni aerospaziali e nucleari.

Inoltre, la CVD svolge un ruolo cruciale nella produzione di stampi per imbutitura, dove garantisce un rivestimento e un'adesione uniformi. Questa applicazione è particolarmente importante nei settori che richiedono rivestimenti precisi e costanti, come la produzione di fibre ottiche e di componenti di alta precisione. L'uniformità e la qualità dei rivestimenti depositati mediante CVD contribuiscono in modo significativo alla durata e alle prestazioni di questi componenti, sottolineando l'ampia applicabilità e versatilità della tecnologia CVD.

Applicazione della CVD ai materiali in metalli preziosi

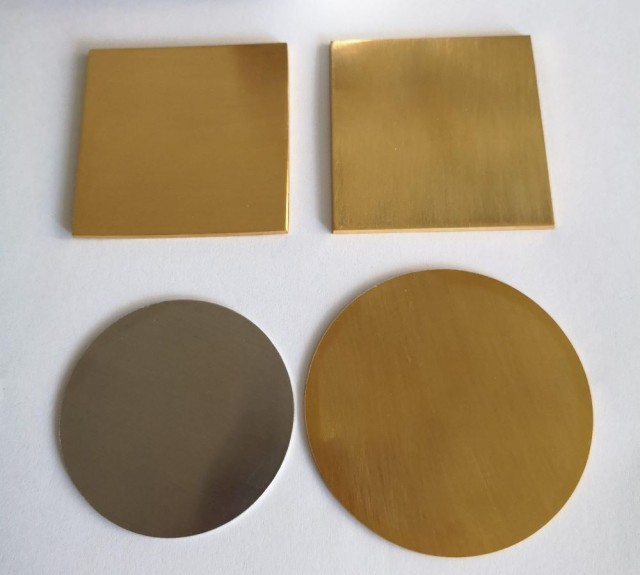

Produzione di pellicole di metalli preziosi

La deposizione chimica da vapore (CVD) è una tecnica versatile che eccelle nella produzione di pellicole di metalli preziosi, offrendo una serie di proprietà vantaggiose che rendono queste pellicole molto desiderabili in varie applicazioni industriali. Uno dei principali vantaggi dell'uso della CVD per i film di metalli preziosi è la loro eccezionale resistenza all'ossidazione. Questa proprietà garantisce che i film rimangano stabili e funzionali in condizioni ambientali difficili, come le alte temperature e le atmosfere corrosive.

Oltre alla resistenza all'ossidazione, i film di metalli preziosi prodotti mediante CVD presentano un'elevata conduttività elettrica. Questo li rende ideali per l'uso in dispositivi elettronici in cui è fondamentale un'efficiente trasmissione elettrica. La conduttività dei film si mantiene anche in condizioni estreme, garantendo prestazioni affidabili sia in ambienti statici che dinamici.

Inoltre, questi film possiedono una forte attività catalitica, una caratteristica particolarmente preziosa nelle reazioni chimiche in cui i catalizzatori sono necessari per facilitare o accelerare i processi. L'elevata area superficiale e la distribuzione uniforme dei metalli preziosi all'interno dei film ne aumentano l'efficienza catalitica, rendendoli efficaci in un'ampia gamma di applicazioni, dalle marmitte catalitiche per autoveicoli ai processi chimici industriali.

| Proprietà | Vantaggi |

|---|---|

| Resistenza all'ossidazione | Assicura la stabilità in condizioni difficili |

| Conduttività elettrica | Ideale per i dispositivi elettronici, mantiene l'efficienza in condizioni estreme |

| Attività catalitica | Migliora l'efficienza delle reazioni chimiche |

La capacità di produrre film con queste proprietà combinate utilizzando la CVD sottolinea l'importanza di questa tecnologia nel campo dei materiali in metalli preziosi. Questo metodo non solo garantisce la qualità e la consistenza dei film, ma consente anche un controllo preciso sulla loro composizione e sullo spessore, rendendolo una scelta preferenziale per le applicazioni industriali avanzate.

Produzione di rivestimenti ad alta temperatura in metallo nobile Iridium

Il lavoro pionieristico della NASA nella produzione di rivestimenti all'iridio per alte temperature per ugelli compositi ha dimostrato le eccezionali capacità della deposizione chimica da vapore (CVD) in questo campo. Sfruttando la CVD, la NASA non solo ha raggiunto tassi di deposizione elevati, ma ha anche ottimizzato l'efficienza del processo di rivestimento, assicurando che gli strati di iridio siano durevoli ed efficaci.

L'iridio, noto per la sua eccezionale resistenza alle alte temperature e alla corrosione, è un materiale ideale per le applicazioni aerospaziali in cui i componenti sono esposti a condizioni estreme. Il processo CVD consente un controllo preciso dei parametri di deposizione, permettendo la creazione di rivestimenti di iridio uniformi e di alta qualità su geometrie complesse come gli ugelli compositi.

Il successo di questa applicazione sottolinea la versatilità e la robustezza della tecnologia CVD, che può essere adattata a diversi rivestimenti di metalli preziosi, ciascuno dei quali è stato progettato per soddisfare requisiti specifici di prestazione. Questa adattabilità testimonia il più ampio potenziale della CVD nell'industria aerospaziale e non solo, dove la resistenza alle alte temperature e l'integrità dei materiali sono fondamentali.

Deposizione chimica da vapore di palladio

La deposizione chimica da vapore (CVD) è una tecnica versatile utilizzata per fabbricare film o strati sottili di palladio. Questi film di palladio sono noti per le loro eccezionali capacità di adsorbimento dell'idrogeno, che li rendono indispensabili nel campo delle apparecchiature per la purificazione dell'idrogeno. Il processo prevede l'introduzione di precursori gassosi in una camera di reazione, dove subiscono una serie di reazioni chimiche per formare uno strato di palladio solido su un substrato riscaldato.

Una delle caratteristiche principali dei film di palladio prodotti tramite CVD è l'elevata area superficiale, che aumenta significativamente le proprietà di adsorbimento dell'idrogeno. Questo attributo è particolarmente cruciale nei sistemi di purificazione dell'idrogeno, dove cicli efficienti di adsorbimento e desorbimento sono essenziali per mantenere elevati tassi di purificazione. L'uniformità e la qualità dei film di palladio assicurano prestazioni costanti in diverse condizioni operative, prolungando così la durata di vita delle apparecchiature.

Oltre all'applicazione nella purificazione dell'idrogeno, i film di palladio preparati mediante CVD sono utilizzati anche nei convertitori catalitici e nelle celle a combustibile. I forti effetti di adsorbimento del palladio sull'idrogeno non solo facilitano la purificazione, ma svolgono anche un ruolo fondamentale nelle reazioni catalitiche, migliorando l'efficienza complessiva di questi sistemi. La capacità di controllare con precisione lo spessore e la composizione dei film di palladio attraverso la CVD consente applicazioni personalizzate, rendendola un metodo preferito nell'ingegneria dei materiali avanzati.

I vantaggi dell'uso della CVD per la deposizione del palladio vanno oltre le applicazioni legate all'idrogeno. La capacità del metodo di produrre film uniformi e di alta qualità su forme e substrati complessi ne garantisce l'ampia applicabilità in vari settori industriali. Inoltre, il processo può essere condotto in diverse condizioni di temperatura e pressione, offrendo flessibilità nel soddisfare i requisiti di applicazioni specifiche. Questa adattabilità sottolinea l'importanza della CVD nella produzione di film di palladio, che continuano a trovare nuovi e innovativi impieghi in diversi settori.

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Articoli correlati

- Il processo di fabbricazione di un diamante CVD con la macchina MPCVD

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Come il rivestimento CVD può aiutarvi a raggiungere un'elevata purezza e densità

- Deposizione chimica da vapore (CVD) del grafene Sfide e soluzioni