Importanza dei rapporti di diluizione nella pellettizzazione XRF

Indice dei contenuti

- Importanza dei rapporti di diluizione nella pellettizzazione XRF

- Rapporto ottimale legante/campione

- Rischi di una diluizione insufficiente o eccessiva

- Vantaggi dell'utilizzo di un rapporto di diluizione controllato

- Come determinare il rapporto di diluizione ottimale

- Processo sperimentale per la determinazione del rapporto di diluizione

Che cos'è il rapporto di diluizione?

Il rapporto di diluizione è il rapporto tra il materiale del campione e il diluente utilizzato per creare il pellet XRF.pellet XRF. Il diluente è importante per garantire che il campione sia distribuito in modo uniforme nel pellet e che il pellet sia abbastanza resistente da sopportare la pressione applicata durante l'analisi.

Trovare l'equilibrio ottimale

Trovare l'equilibrio ottimale tra il materiale del campione e il diluente è fondamentale per ottenere risultati accurati e affidabili. Una quantità eccessiva di diluente può portare a una scarsa sensibilità e precisione, mentre una quantità troppo bassa può comportare una perdita di accuratezza e riproducibilità. L'importanza dei rapporti di diluizione nella pellettizzazione XRF non può essere sopravvalutata, poiché influisce direttamente sulla qualità dei dati ottenuti dall'analisi.

Importanza del rapporto di diluizione del campione

La quantità di diluente utilizzata nella pellettizzazione XRF deve essere coerente per tutti i campioni, per evitare di introdurre errori nell'analisi. I ricercatori e gli scienziati devono considerare attentamente le proprietà dei loro campioni e i requisiti specifici delle loro tecniche analitiche quando determinano i rapporti di diluizione appropriati da utilizzare. Un tipico rapporto di diluizione del campione è di 20/30% tra legante e campione.

Rischi della sovradiluizione o della sottodiluizione

Una diluizione eccessiva di un campione può causare una mancanza di sensibilità, con conseguente scarsa precisione e accuratezza. La sottodiluizione di un campione, invece, può portare a pellet deboli che possono rompersi, danneggiando lo spettrometro e distruggendo il campione.

Riassunto

In sintesi, i rapporti di diluizione svolgono un ruolo fondamentale nella pellettizzazione XRF. Trovare l'equilibrio ottimale tra il materiale del campione e il diluente è fondamentale per ottenere risultati accurati e affidabili. I ricercatori e gli scienziati devono considerare attentamente le proprietà dei loro campioni e i requisiti specifici delle loro tecniche analitiche quando determinano i rapporti di diluizione appropriati da utilizzare. Con il giusto approccio e l'attenzione ai dettagli, tuttavia, l'analisi XRF può fornire preziose informazioni sulla composizione chimica di un'ampia gamma di materiali, rendendola uno strumento essenziale per diverse discipline scientifiche.

Rapporto ottimale tra legante e campione

Il rapporto ottimale tra legante e campione è essenziale nella preparazione dei pellet XRF per ottenere risultati accurati e precisi. Una quantità eccessiva di legante può causare un aumento del rumore di fondo, mentre una quantità troppo bassa di legante può causare una scarsa coesione del pellet. Il rapporto campione/legante influisce anche sull'omogeneità e sulla stabilità del pellet.

Selezione del giusto rapporto di diluizione

Il corretto rapporto di diluizione assicura che il pellet sia abbastanza resistente da sopportare l'intensa pressione richiesta per l'analisi XRF, pur mantenendo una miscela omogenea di campione e legante. Il rapporto ottimale dipende da vari fattori, quali il tipo di campione, il tipo e la quantità di legante e il metodo di analisi. È fondamentale tenere traccia dei rapporti di diluizione utilizzati per identificare il rapporto ottimale per ogni tipo di campione.

Fattori che influenzano il rapporto ottimale

Diversi fattori influenzano il rapporto ottimale tra legante e campione. Ad esempio, il tipo di campione da analizzare può svolgere un ruolo significativo nel determinare il rapporto ottimale. Alcuni campioni possono richiedere più legante di altri, a seconda delle loro proprietà.

Anche il tipo e la quantità di legante utilizzato influenzano il rapporto ottimale. Alcuni leganti possono richiedere una concentrazione maggiore di altri per ottenere i risultati desiderati.

Metodi per determinare il rapporto ottimale

Per determinare il rapporto ottimale sono disponibili diversi metodi, tra cui la prova ed errore, l'analisi statistica e l'ottimizzazione basata su software. Le prove ed errori consistono nel testare vari rapporti per determinare quello ottimale. Questo metodo richiede molto tempo, ma può essere efficace per campioni di piccole dimensioni.

L'analisi statistica prevede l'analisi dei dati per identificare tendenze e modelli nei risultati. Questo metodo può essere utile per campioni di dimensioni maggiori, ma richiede maggiori risorse e competenze.

L'ottimizzazione basata su software prevede l'utilizzo di un software specializzato per identificare il rapporto ottimale in base a vari input. Questo metodo può essere efficace per campioni di grandi dimensioni ed è relativamente facile da usare.

Conclusione

In conclusione, trovare il rapporto ottimale tra legante e campione è fondamentale nella preparazione del pellet XRF per ottenere risultati analitici affidabili e accurati. La selezione del giusto rapporto di diluizione e la comprensione dei fattori che influenzano il rapporto ottimale sono essenziali per ottenere i risultati desiderati. Il metodo utilizzato per determinare il rapporto ottimale dipende dalle dimensioni del campione, dalle risorse disponibili e dal livello di esperienza.

Rischi di una diluizione insufficiente o eccessiva

Quando si preparano i pellet XRF, trovare il rapporto di diluizione ottimale è essenziale per ottenere risultati accurati e precisi. Una diluizione insufficiente del campione può portare a risultati imprecisi, mentre una diluizione eccessiva può portare a una scarsa sensibilità e precisione analitica. Pertanto, è fondamentale considerare la composizione del campione ed eseguire esperimenti preliminari per determinare il rapporto di diluizione ottimale.

Rischi della sottodiluizione

La sottodiluizione di un campione può portare a risultati imprecisi perché la concentrazione degli analiti di interesse può essere troppo alta, portando a un sovraccarico del rivelatore. Questo può portare alla saturazione del rivelatore, che può causare un segnale di fluorescenza a raggi X troppo forte, con conseguenti risultati imprecisi. Inoltre, possono verificarsi interferenze spettrali che possono causare falsi positivi o negativi nell'analisi.

Rischi di una diluizione eccessiva

La diluizione eccessiva di un campione può portare a una scarsa sensibilità e precisione analitica perché la concentrazione degli analiti di interesse può essere troppo bassa. Ciò può determinare un segnale di fluorescenza a raggi X debole, che può causare una scarsa sensibilità analitica. Inoltre, può portare a un elevato livello di rumore di fondo, che può causare una scarsa precisione analitica. Una diluizione eccessiva può anche comportare la perdita di elementi in traccia di interesse, con conseguente analisi incompleta o imprecisa.

Rapporto di diluizione ottimale

Il rapporto di diluizione ottimale dipende dalla matrice del campione e dagli analiti di interesse. Pertanto, è fondamentale considerare la composizione del campione ed eseguire esperimenti preliminari per determinare il rapporto di diluizione ottimale. Un rapporto di diluizione adeguato è essenziale per ottenere risultati accurati e precisi nell'analisi XRF. Si tratta di un fattore critico che può influenzare la qualità dei dati e l'affidabilità dell'analisi. È quindi essenziale seguire le linee guida e le procedure raccomandate per garantire il raggiungimento di un equilibrio ottimale e ridurre al minimo i rischi di una diluizione insufficiente o eccessiva.

In conclusione, i rapporti di diluizione sono fondamentali nella pellettizzazione XRF, poiché determinano l'accuratezza e la precisione dell'analisi. Trovare il rapporto di diluizione ottimale è essenziale per ottenere risultati accurati e precisi. Una diluizione insufficiente del campione può portare a risultati imprecisi, mentre una diluizione eccessiva può portare a una scarsa sensibilità e precisione analitica. Il rapporto di diluizione ottimale dipende dalla matrice del campione e dagli analiti di interesse. Un rapporto di diluizione adeguato è essenziale per ottenere risultati accurati e precisi nell'analisi XRF. Si tratta di un fattore critico che può influenzare la qualità dei dati e l'affidabilità dell'analisi.

Vantaggi dell'uso di un rapporto di diluizione controllato

La preparazione accurata del campione è una fase cruciale per ottenere risultati affidabili dall'analisi di fluorescenza a raggi X (XRF). La diluizione è un aspetto importante della preparazione del campione, che viene mescolato con un materiale di matrice per garantire l'uniformità e l'accuratezza dell'analisi. Il rapporto di diluizione, ovvero la quantità di materiale del campione rispetto alla quantità di materiale della matrice utilizzata, svolge un ruolo fondamentale per ottenere risultati accurati. Ecco alcuni vantaggi dell'uso di un rapporto di diluizione controllato:

1. Migliora l'accuratezza e la riproducibilità dei risultati

L'uso di un rapporto di diluizione controllato assicura che il campione sia correttamente disperso nel materiale della matrice, consentendo di ottenere risultati più accurati e riproducibili. Ciò riduce la probabilità di errori e incongruenze nell'analisi, che possono essere causati da una miscelazione non uniforme dei materiali del campione e della matrice.

2. Riduce il rischio di contaminazione

La contaminazione è un problema significativo nell'analisi XRF, soprattutto quando si analizzano gli elementi in traccia. L'uso di un rapporto di diluizione controllato riduce il rischio di contaminazione, in quanto assicura che il campione sia correttamente miscelato con il materiale della matrice, riducendo la probabilità di contaminazione da fonti esterne.

3. Riduce gli effetti dell'eterogeneità del campione

L'eterogeneità del campione può causare variazioni nei risultati ottenuti dall'analisi XRF. Utilizzando un rapporto di diluizione controllato, gli effetti dell'eterogeneità del campione possono essere ridotti al minimo. Il campione viene infatti adeguatamente disperso nel materiale della matrice, riducendo l'impatto di eventuali variazioni nel campione.

4. Migliora l'efficienza del laboratorio

L'uso di un rapporto di diluizione controllato può migliorare l'efficienza del laboratorio, riducendo la necessità di ripetere le analisi a causa di risultati imprecisi o incoerenti. Ciò contribuisce a risparmiare tempo e risorse, consentendo ai professionisti del laboratorio di concentrarsi su altri compiti critici.

In conclusione, l'utilizzo di un rapporto di diluizione controllato nella pellettizzazione XRF offre molti vantaggi, tra cui una maggiore accuratezza e riproducibilità dei risultati, una riduzione del rischio di contaminazione e una maggiore efficienza del laboratorio. Seguendo le migliori pratiche per i rapporti di diluizione, i professionisti del laboratorio possono contribuire a garantire che le loro analisi XRF siano il più possibile accurate e affidabili.

Come determinare il rapporto di diluizione ottimale

Per ottenere risultati accurati e affidabili nelle analisi di fluorescenza a raggi X (XRF), è fondamentale determinare il rapporto di diluizione ottimale per ogni singolo tipo di campione. Ecco i passaggi da seguire per determinare il rapporto di diluizione ottimale:

Fase 1: conoscere le variabili

Per determinare il rapporto di diluizione ottimale, è essenziale comprendere le variabili che possono influenzarlo. Queste variabili includono il tipo di materiale del campione, la distribuzione delle dimensioni delle particelle e il legante utilizzato. La conoscenza di queste variabili può aiutare a scegliere il protocollo di diluizione appropriato per il tipo di campione.

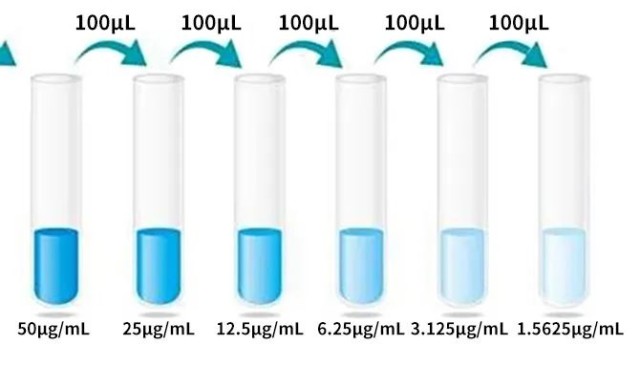

Fase 2: condurre una serie di esperimenti

Per determinare il rapporto di diluizione ottimale, è necessario condurre una serie di esperimenti utilizzando rapporti diversi. Si tratta di mescolare il materiale del campione con un legante a diversi rapporti e di pressarlo in pellet per l'analisi XRF. È importante mantenere costante la quantità di campione e la pressione per ogni pellet preparato, al fine di ridurre al minimo le variazioni di intensità dei raggi X.

Fase 3: valutazione dei dati XRF

Dopo aver condotto gli esperimenti, valutare i dati XRF risultanti. Un rapporto di diluizione che produce un segnale forte con un basso rumore di fondo è considerato ottimale. Tuttavia, è importante notare che il rapporto di diluizione ottimale può variare a seconda del tipo di campione e dei requisiti analitici.

Fase 4: Scelta del rapporto di diluizione ottimale

In base alla valutazione dei dati XRF, scegliere il rapporto di diluizione ottimale per il tipo di campione. Questo rapporto di diluizione dovrebbe fornire risultati XRF accurati e riproducibili.

Seguendo questi passaggi, è possibile determinare il rapporto di diluizione ottimale per il tipo di campione e garantire l'accuratezza e la riproducibilità dei risultati XRF. Ricordate di stabilire un protocollo di diluizione appropriato per ogni singolo tipo di campione per ottenere i migliori risultati possibili.

Processo sperimentale per la determinazione del rapporto di diluizione

Per trovare il rapporto di diluizione ottimale per la pellettizzazione XRF, si utilizza un processo sperimentale. Questo processo prevede una serie di passaggi per determinare il miglior rapporto di diluizione per un determinato campione. Ecco le fasi del processo sperimentale:

Fase 1: Preparazione del campione

La prima fase consiste nel preparare una serie di campioni con diversi rapporti di diluizione. I campioni devono essere preparati utilizzando il metodo di preparazione appropriato per il tipo di campione specifico. Ad esempio, per materiali come le plastiche o le fibre, può essere necessaria la frantumazione e la macinazione per ridurne le dimensioni, mentre per le polveri sciolte e i granulati in tazze di liquido, i campioni possono essere analizzati "così come sono" nelle tazze di liquido.

Fase 2: analisi dei campioni

Una volta preparati, i campioni vengono analizzati con lo strumento XRF per determinare la concentrazione dell'analita. I test vengono eseguiti su ogni campione della serie e i risultati vengono registrati.

Fase 3: analisi dei risultati

Dopo i test, i risultati vengono analizzati per determinare il rapporto di diluizione ottimale. Il rapporto di diluizione ottimale è quello che produce i risultati più accurati e affidabili, garantendo al contempo che la concentrazione dell'analita rientri nell'intervallo rilevabile dallo strumento XRF.

Fase 4: ripetizione del processo

È importante notare che il rapporto di diluizione ottimale varia a seconda del tipo di campione da analizzare e dello specifico strumento XRF utilizzato. Pertanto, è essenziale eseguire questo processo sperimentale per ogni nuovo tipo di campione e strumento.

Fase 5: Utilizzo del rapporto di diluizione ottimale

Una volta determinato il rapporto di diluizione ottimale, questo deve essere utilizzato nei futuri processi di pellettizzazione XRF per quel particolare tipo di campione e strumento. In questo modo si garantirà che i risultati ottenuti siano accurati e affidabili.

In conclusione, la determinazione del rapporto di diluizione ottimale per la pellettizzazione XRF è un passo fondamentale per ottenere risultati accurati e affidabili nelle analisi di laboratorio. Il processo sperimentale prevede la preparazione di una serie di campioni con diversi rapporti di diluizione, il test con lo strumento XRF, l'analisi dei risultati e la ripetizione del processo per ogni nuovo tipo di campione e strumento. Seguendo questi passaggi, i professionisti del laboratorio possono assicurarsi di ottenere i migliori risultati possibili dalle loro analisi XRF.analisi XRF.

Prodotti correlati

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa per pastiglie di polvere per anello in plastica per laboratorio XRF & KBR per FTIR

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

- Portacampioni XRD Diffraattometro a Raggi X Vetrino per Polveri

Articoli correlati

- Guida per la pressa per pellet Xrf

- Comprendere gli aspetti tecnici della pressatura isostatica a freddo

- Perché la tua preparazione del campione fallisce: il difetto nascosto nel tuo torchio idraulico

- Che cos'è l'analisi xrf e come realizzare pellet xrf pressati

- Informazioni sulla pressatura isostatica a freddo (CIP) e sui suoi vantaggi