Fondamenti della deposizione chimica da vapore (CVD)

Principi di base ed esempi

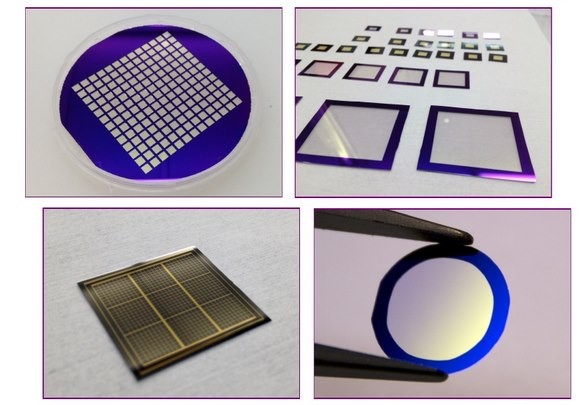

La deposizione chimica da vapore (CVD) è una tecnologia fondamentale nell'industria dei semiconduttori, che consente di depositare con precisione i materiali sulle superfici dei wafer. Questo processo prevede la trasformazione di materie prime gassose in film solidi attraverso reazioni chimiche. Il principio fondamentale è che i reagenti, allo stato gassoso, vengono introdotti in un reattore dove subiscono una serie di reazioni complesse. Queste reazioni portano alla formazione di un nuovo materiale che si deposita uniformemente sulla superficie del substrato.

Uno degli esempi più illustrativi di CVD in azione è la formazione di un film di nitruro di silicio (Si₃N₄). Questo processo inizia con l'introduzione nel reattore di gas silano (SiH₄) e azoto (N₂). In condizioni di temperatura e pressione controllate, questi gas reagiscono per formare un film di nitruro di silicio. Questa pellicola è fondamentale nella produzione di semiconduttori per le sue proprietà isolanti e per la capacità di proteggere gli strati sottostanti dai contaminanti ambientali.

| Reagente | Prodotto | Applicazione |

|---|---|---|

| SiH₄ + N₂ | Si₃N₄ | Strato isolante, barriera |

La versatilità della CVD si estende oltre il nitruro di silicio, comprendendo un'ampia gamma di materiali e applicazioni. Ad esempio, la deposizione di film metallici per le interconnessioni, la creazione di strati dielettrici per i condensatori e la formazione di rivestimenti protettivi per i componenti meccanici si affidano alle tecniche CVD. Ogni applicazione richiede un approccio personalizzato, regolando parametri quali temperatura, pressione e composizione del gas per ottenere le proprietà desiderate del film.

In sostanza, la CVD non è una semplice tecnica di deposizione, ma un processo sofisticato che unisce chimica e ingegneria, offrendo soluzioni alle intricate sfide della moderna scienza dei materiali e della tecnologia dei semiconduttori.

Tipi di tecnologie CVD

La deposizione chimica da vapore (CVD) comprende una vasta gamma di processi progettati per soddisfare esigenze applicative specifiche. Questi processi includono:

- Deposizione di vapore chimico a pressione atmosferica (APCVD): Funziona a pressione atmosferica, il che lo rende un metodo conveniente per applicazioni su larga scala.

- Deposizione di vapore chimico a bassa pressione (LPCVD): Condotta a pressione ridotta, migliora la velocità di trasferimento di massa e l'uniformità del film; è ampiamente utilizzata nella produzione di semiconduttori.

- Deposizione di vapore chimico metallo-organico (MOCVD): Utilizza composti organici e idruri come materiali di partenza, ideali per la crescita di una varietà di materiali semiconduttori e strutture eterogenee.

- Deposizione chimica da vapore assistita da plasma (PACVD) o Deposizione chimica da vapore potenziata da plasma (PECVD): Aumenta l'attività chimica attraverso il plasma a bassa temperatura, consentendo l'epitassia a temperature inferiori e migliorando le proprietà del film.

- Deposizione chimica da vapore con laser (LCVD): Eccita le reazioni chimiche in fase di vapore utilizzando l'energia dei fotoni laser, riducendo la temperatura del substrato e prevenendo i danni.

- Deposizione fotochimica da vapore (PCVD): Utilizza l'energia della luce per avviare reazioni chimiche, adatte alla deposizione precisa e controllata di film.

- Infiltrazione chimica da vapore (CVI): Si concentra sull'infiltrazione di substrati porosi con materiali precursori vaporizzati, comunemente usati nella produzione di compositi ceramici.

- Epitassi chimica a fascio (CBE): Impiega fasci molecolari per depositare i materiali, offrendo un'elevata precisione e controllo sulle proprietà dei film.

Con i progressi tecnologici, sono emerse tecnologie CVD specializzate, ognuna delle quali è stata adattata a specifiche applicazioni, garantendo versatilità ed efficienza nella scienza dei materiali e nell'industria dei semiconduttori.

Tecniche CVD avanzate

Deposizione di vapore chimico potenziata al plasma (PECVD)

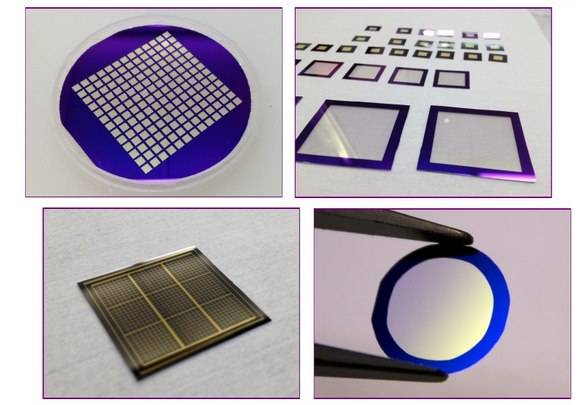

La Plasma Enhanced Chemical Vapor Deposition (PECVD) rappresenta un progresso significativo nel campo della deposizione di vapore chimico. A differenza dei metodi CVD convenzionali, il PECVD sfrutta la potenza del plasma a bassa temperatura per migliorare significativamente la reattività chimica. Questo approccio innovativo consente di depositare film di alta qualità a temperature molto più basse di quelle richieste dalle tecniche tradizionali, in genere comprese tra i 200 e i 400°C. Al contrario, i processi di deposizione di vapore chimico a bassa pressione (LPCVD) richiedono spesso temperature comprese tra 425 e 900°C, rendendo la PECVD un'opzione più efficiente dal punto di vista energetico e rispettosa del substrato.

La chiave dell'efficacia della PECVD risiede nell'uso di elettroni energetici all'interno del plasma, che attivano il processo di deposizione senza la necessità di un'elevata energia termica. Ciò non solo riduce lo stress termico sul substrato, ma consente anche la deposizione di film uniformi con eccellenti proprietà di adesione. La PECVD è particolarmente adatta a depositare materiali come il nitruro di silicio, il silicio amorfo e il silicio microcristallino su una varietà di substrati, tra cui vetro ottico, silicio, quarzo e acciaio inossidabile.

I vantaggi della PECVD vanno oltre la semplice riduzione della temperatura. I tassi di deposizione più elevati e la migliore uniformità del film ne fanno la scelta ideale per le applicazioni in cui il controllo preciso e la formazione di film di alta qualità sono fondamentali. Ciò rende la PECVD una tecnologia fondamentale nella produzione di semiconduttori e nella scienza dei materiali, dove l'integrità e le prestazioni dei film depositati sono fondamentali.

Deposizione di vapore chimico a filamento caldo (HFCVD)

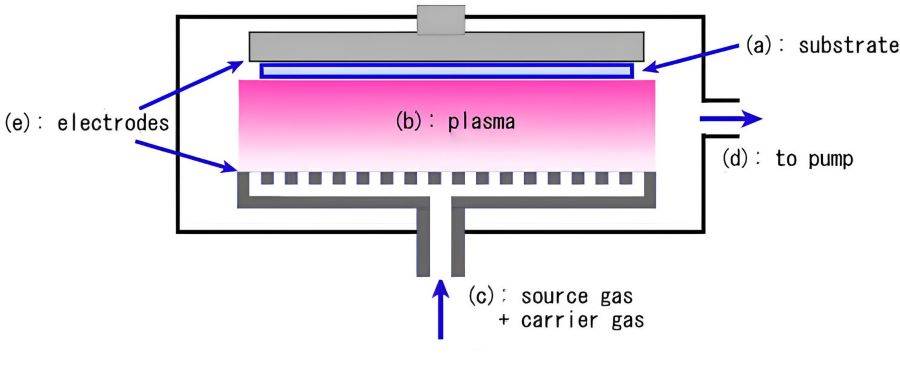

L'Hot Filament Chemical Vapor Deposition (HFCVD) è un metodo CVD specializzato che opera in condizioni di alta temperatura e bassa pressione, utilizzato principalmente per la produzione di film densi, in particolare di film di diamante. Questo processo prevede la decomposizione termica di idrocarburi, come il metano (CH₄), a temperature elevate per generare i precursori necessari alla formazione del film. I componenti chiave di un sistema HFCVD comprendono un filamento riscaldato, tipicamente realizzato in metalli refrattari come il tungsteno (W), il renio (Re) o il tantalio (Ta), e un substrato, spesso in silicio (Si).

Il filamento, mantenuto a temperature comprese tra 2173 e 2773 K, funge da fonte primaria di calore, dissociando i gas di alimentazione - idrogeno (H₂) e metano (CH₄) - in frammenti più piccoli e reattivi. Questa dissociazione avviene in prossimità del filamento, che è posizionato a una distanza di circa 2-8 mm sopra il substrato preriscaldato, a sua volta mantenuto a temperature comprese tra 673 e 1373 K. La stretta vicinanza del filamento al substrato garantisce un efficiente trasferimento di calore e favorisce la formazione di film densi e di alta qualità.

Uno degli aspetti unici dell'HFCVD è la formazione di carburi metallici sulla superficie del filamento. Questi carburi metallici agiscono come catalizzatori, potenziando la dissociazione dell'idrogeno e migliorando l'efficienza complessiva del processo. Tuttavia, questa attività catalitica porta anche al deterioramento meccanico del filamento nel tempo. Il filamento può diventare fragile a causa del rigonfiamento, della flessione e della fessurazione, rendendo necessarie frequenti sostituzioni e manutenzioni. Questo degrado meccanico è uno svantaggio significativo del metodo HFCVD, che influisce sia sull'affidabilità del processo che sul costo complessivo.

Nonostante queste sfide, l'HFCVD è ampiamente riconosciuto per la sua semplicità e per i tassi di crescita relativamente rapidi dei film di diamante rispetto ad altri metodi CVD. La capacità del metodo di controllare facilmente le condizioni di processo lo ha reso una scelta popolare nella ricerca e nelle applicazioni dei film di diamante. Tuttavia, il problema della fragilità e della contaminazione dei filamenti rimane un'area critica per ulteriori ricerche e sviluppi.

Deposizione di vapore chimico al plasma ad alta densità (HDP-CVD)

La deposizione chimica da vapore al plasma ad alta densità (HDP-CVD) rappresenta un progresso significativo nel campo delle tecniche di deposizione chimica da vapore. A differenza dei metodi convenzionali di deposizione di vapore chimico potenziata da plasma (PECVD), l'HDP-CVD impiega una sorgente di plasma ad accoppiamento induttivo (ICP) per ottenere densità di plasma notevolmente più elevate e una qualità superiore a temperature di deposizione significativamente più basse. Questo approccio innovativo non solo aumenta l'efficienza del processo di deposizione, ma migliora anche in modo significativo la capacità di riempire fosse o fori, anche con rapporti di aspetto elevati, senza la formazione di pinch-off o vuoti.

Una delle caratteristiche principali di HDP-CVD è la capacità di fornire un controllo quasi indipendente sul flusso ionico e sull'energia. Questa capacità è fondamentale per ottimizzare il processo di deposizione, assicurando che il materiale depositato aderisca bene al substrato e riempia uniformemente le strutture intricate. Inoltre, la versatilità dell'HDP-CVD si estende oltre la deposizione; può essere convertita senza problemi in Inductively Coupled Plasma Reactive Ion Etching (ICP-RIE) per applicazioni di incisione al plasma. Questa doppia funzionalità è particolarmente vantaggiosa negli scenari in cui i vincoli di budget o l'ingombro limitato del sistema richiedono una soluzione multifunzionale.

L'evoluzione dell'HDP-CVD rispetto ai precedenti metodi PECVD ne sottolinea la superiorità tecnologica. Mentre la PECVD era efficace per il riempimento di spazi vuoti più ampi, aveva difficoltà con le strutture più piccole e ad alto rapporto di aspetto, che spesso portavano a difetti. L'HDP-CVD, con le sue capacità di deposizione e incisione simultanee, affronta queste sfide in modo diretto, rendendolo una scelta preferenziale per i moderni processi di fabbricazione dei semiconduttori.

In sintesi, l'HDP-CVD si distingue come tecnologia all'avanguardia nel panorama della CVD, in quanto offre un maggiore controllo del plasma, migliori capacità di riempimento e un potenziale applicativo versatile, il tutto operando a temperature più basse. La sua capacità di passare dai processi di deposizione a quelli di incisione ne consolida ulteriormente il ruolo di strumento cardine nella produzione avanzata di semiconduttori.

Deposizione di vapore chimico al plasma a microonde (MPCVD)

La deposizione di vapore chimico al plasma a microonde (MPCVD) è nota per la sua capacità di produrre film duri di alta qualità e diamanti monocristallini di grandi dimensioni. Questo metodo sfrutta l'energia delle onde elettromagnetiche, in particolare le radiazioni a microonde, per eccitare i gas reattivi all'interno di una camera del reattore. Il processo avvia la formazione di un plasma puro, che è uno stato della materia composto da una miscela di elettroni, ioni atomici, ioni molecolari, atomi neutri, molecole e frammenti molecolari nei loro stati di massa ed eccitati.

Il plasma generato tramite MPCVD è caratterizzato da un'elevata densità di elettroni al centro, che diminuisce gradualmente allontanandosi dal nucleo. Il meccanismo principale per la generazione di precursori/frammenti gassosi reattivi nel plasma è la dissociazione da impatto degli elettroni. Questo processo prevede che gli elettroni assorbano energia dal campo elettrico oscillante della radiazione a microonde, raggiungendo temperature fino a 5273 K, mentre la temperatura del gas (specie neutra) rimane intorno ai 1073 K nei metodi di sintesi a bassa pressione.

L'ambiente di plasma creato da MPCVD è particolarmente favorevole alla deposizione di diamante. Contiene specie carboniose reattive e un eccesso di idrogeno atomico/molecolare in prossimità di substrati adatti, fornendo un ambiente ideale per la formazione di film di diamante. Le frequenze di microonde più comunemente utilizzate per questo metodo sono 2,45 GHz e 915 MHz, ottimizzate per un'efficiente generazione di plasma e la successiva deposizione di film.

Deposizione di vapore chimico in ultra-alto vuoto (UHV/CVD)

La deposizione di vapore chimico in ultra-alto vuoto (UHV/CVD) è una sofisticata tecnologia di film sottile che opera in condizioni di ultra-alto vuoto, tipicamente al di sotto di 10^-6 Pa (10^-8 Torr). Questo metodo è particolarmente abile nel depositare film cristallini submicronici di alta qualità, rendendolo indispensabile per le applicazioni nei materiali nanostrutturati e nei dispositivi ad alta velocità e ad alta frequenza basati sul silicio.

Nel processo UHV/CVD, uno o più precursori volatili interagiscono con il substrato in condizioni di vuoto estremo, provocando una reazione o una decomposizione sulla superficie del substrato che porta alla formazione di un deposito. Il flusso molecolare ottenuto con questa tecnica assicura che la chimica in fase gassosa sia ridotta al minimo, il che è fondamentale per la deposizione di film sottili a cristallo singolo chimicamente attivi.

Una delle caratteristiche principali di UHV/CVD è la sua capacità di produrre grafene, un materiale noto per le sue eccezionali proprietà elettriche e meccaniche. A differenza dei metodi tradizionali di epitassia in fase vapore, UHV/CVD impiega condizioni di crescita a bassa pressione e bassa temperatura. Questo approccio attenua efficacemente la diffusione allo stato solido delle fonti di drogaggio e inibisce la crescita tridimensionale dei film epitassiali.

L'ambiente ad altissimo vuoto del reattore UHV/CVD svolge un ruolo fondamentale nel prevenire l'ossidazione della superficie del substrato di silicio. Riducendo al minimo l'incorporazione delle impurità generate dal gas di reazione nel film in crescita, l'UHV/CVD garantisce la deposizione di film con purezza e integrità strutturale superiori.

| Caratteristiche | Vantaggio UHV/CVD |

|---|---|

| Livello di vuoto | <10^-6 Pa (10^-8 Torr) |

| Condizioni di crescita | Bassa pressione e bassa temperatura |

| Qualità del film | Film cristallini submicronici di alta qualità |

| Protezione della superficie | Previene l'ossidazione superficiale e il drogaggio delle impurità |

| Applicazioni | Materiali nanostrutturati, dispositivi ad alta velocità e ad alta frequenza |

La tecnologia UHV/CVD, sviluppata alla fine degli anni '80, è diventata una pietra miliare nella fabbricazione di materiali e dispositivi avanzati, in particolare quelli che richiedono una purezza e una precisione strutturale eccezionali.

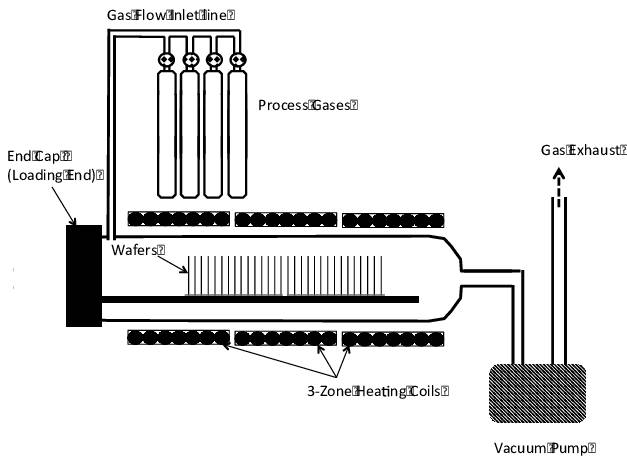

Deposizione di vapore chimico a bassa pressione (LPCVD)

La deposizione di vapore chimico a bassa pressione (LPCVD) è una sofisticata tecnica CVD che opera a pressioni ridotte, in genere intorno a 133 Pa o meno. Questo metodo migliora significativamente i tassi di trasferimento di massa all'interno della camera di reazione, portando a un'uniformità superiore del film e della resistività. L'ambiente a bassa pressione accelera la diffusione dei gas, consentendo un trasporto più rapido dei reagenti verso la superficie del substrato e una più veloce rimozione delle impurità e dei sottoprodotti, riducendo così al minimo l'autodoping e aumentando l'efficienza produttiva complessiva.

Uno dei vantaggi principali dell'LPCVD è la capacità di ottenere una deposizione di film di alta qualità senza la necessità di gas di trasporto, riducendo così il rischio di contaminazione da particelle. Ciò rende l'LPCVD una scelta ideale per l'industria dei semiconduttori ad alto valore, dove la deposizione di film sottili con proprietà precise è fondamentale. La tecnica è particolarmente efficace per applicazioni come la produzione di resistenze, condensatori dielettrici, MEMS e rivestimenti antiriflesso.

I parametri operativi dell'LPCVD, tra cui pressioni da 0,1 a 10 Torr e temperature da 200 a 800°C, sono controllati meticolosamente per garantire condizioni di deposizione ottimali. L'uso di un sistema di erogazione dei precursori specializzato, che spesso incorpora un design a doccia, migliora ulteriormente la precisione e l'efficienza del processo. Raffreddando il soffione e le pareti della camera mentre si riscalda il substrato, la LPCVD promuove reazioni superficiali eterogenee, garantendo che i film depositati soddisfino i severi requisiti della moderna produzione di semiconduttori.

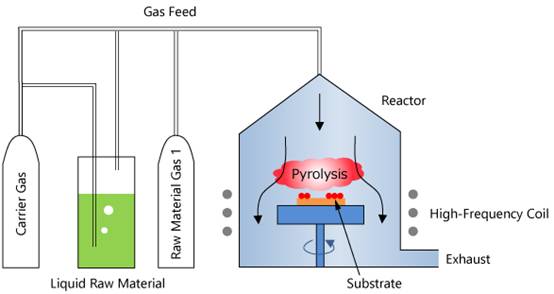

Deposizione termochimica da vapore (TCVD)

La deposizione termochimica da vapore (TCVD) è una tecnica sofisticata che sfrutta reazioni chimiche ad alta temperatura per facilitare la crescita di materiali in fase gassosa. Questo metodo è fondamentale in diversi processi di sintesi di materiali avanzati, in particolare nell'industria dei semiconduttori. Il TCVD comprende una serie di tecniche specifiche, ognuna adattata ai diversi requisiti dei materiali e alle condizioni di crescita.

Uno dei metodi principali del TCVD è il metodo delmetodo del trasporto chimico. In questo approccio, il materiale destinato alla formazione del film sottile reagisce con un'altra sostanza solida o liquida nell'area di origine, generando un composto gassoso. Questo gas viene poi trasportato nell'area di crescita, dove subisce una reazione termica inversa che porta alla deposizione del materiale desiderato. Questo metodo è particolarmente efficace per creare film uniformi e di alta qualità.

Un'altra tecnica chiave del TCVD è ilmetodo della pirolisi. Questo metodo prevede il trasporto di sostanze volatili contenenti gli elementi necessari per il film nell'area di crescita. Una volta lì, queste sostanze subiscono una reazione di decomposizione termica, producendo il materiale richiesto. La temperatura di crescita di questo processo è tipicamente compresa tra 1000 e 1050 gradi Celsius, il che lo rende adatto ad applicazioni che richiedono stabilità alle alte temperature e integrità strutturale.

Il TCVD comprende anche altri metodi comereazioni di sintesiche comportano complesse interazioni chimiche per produrre il materiale desiderato. Ciascuno di questi metodi viene scelto in base alle proprietà specifiche richieste per il prodotto finale, come lo spessore del film, l'uniformità e l'aderenza al substrato.

In sintesi, la TCVD offre uno strumento versatile per gli scienziati dei materiali e gli ingegneri, consentendo il controllo preciso e l'ottimizzazione delle proprietà dei film sottili attraverso reazioni chimiche ad alta temperatura. Ciò rende la TCVD una tecnica indispensabile nella ricerca di materiali avanzati con caratteristiche personalizzate.

Deposizione chimica da vapore ad alta temperatura (HTCVD)

La deposizione chimica da vapore ad alta temperatura (HTCVD) è una tecnica fondamentale per la crescita di cristalli di carburo di silicio, un materiale rinomato per le sue eccezionali proprietà, come l'elevata conduttività termica e la resistenza meccanica. Questo metodo opera all'interno di un reattore chiuso, dove viene applicato un riscaldamento esterno per sostenere le temperature di reazione tra i 2000°C e i 2300°C. Queste temperature estreme sono essenziali per l'innesco della reazione. Queste temperature estreme sono essenziali per avviare e sostenere le complesse reazioni chimiche necessarie alla formazione dei cristalli.

Il processo di HTCVD può essere suddiviso in diverse fasi chiave:

-

Introduzione del gas: Una miscela di gas reattivi viene introdotta nel reattore. Questi gas includono tipicamente composti come il silano (SiH₄) e il propano (C₃H₈), essenziali per la formazione del carburo di silicio.

-

Decomposizione del gas: Quando raggiungono l'ambiente ad alta temperatura, i gas reattivi si decompongono, liberando atomi di silicio e carbonio. Questa decomposizione è una fase critica in quanto fornisce i componenti elementari necessari per la crescita del cristallo.

-

Reazione superficiale: Gli atomi di silicio e carbonio liberati subiscono una serie di reazioni superficiali sul materiale del substrato. Queste reazioni portano alla formazione di una pellicola solida di carburo di silicio. Il substrato, spesso costituito da silicio o grafite, funge da modello per la crescita del cristallo.

-

Crescita della pellicola: Man mano che la reazione procede, la pellicola solida di carburo di silicio cresce strato dopo strato. L'introduzione continua di gas reattivi freschi assicura che il processo di crescita sia sostenuto, consentendo la formazione di film cristallini spessi e di alta qualità.

-

Scarico e spurgo: I sottoprodotti della reazione, compresi i gas e i composti volatili non reagiti, vengono espulsi dal reattore. Questa fase è fondamentale per mantenere la purezza del cristallo in crescita e prevenire la formazione di difetti.

L'HTCVD è particolarmente vantaggioso per la crescita del carburo di silicio grazie alla sua capacità di produrre wafer di grandi dimensioni, a cristallo singolo e con difetti minimi. Ciò la rende una tecnica indispensabile nei settori in cui sono richiesti materiali ad alte prestazioni, come l'elettronica di potenza, l'aerospaziale e le applicazioni ad alta temperatura.

Il successo dell'HTCVD si basa sulla capacità di gestire processi termodinamici e cinetici complessi. Le alte temperature non solo stimolano le reazioni chimiche necessarie, ma potenziano anche la diffusione degli atomi sulla superficie del substrato, portando alla formazione di strutture cristalline ben ordinate.

In sintesi, l'HTCVD si distingue come metodo superiore per la crescita di cristalli di carburo di silicio, sfruttando le alte temperature e la gestione precisa dei gas per produrre materiali con proprietà ineguagliabili. Le sue applicazioni si estendono a diversi settori high-tech, sottolineando la sua importanza nel progresso della scienza e della tecnologia dei materiali.

Deposizione di vapore chimico a media temperatura (MTCVD)

La deposizione di vapore chimico a media temperatura (MTCVD) è un processo sofisticato che fonde i principi della deposizione di vapore chimico ad alta temperatura (HTCVD) e delle tecnologie MTCVD per realizzare materiali di rivestimento in carburo super cementato. Questa integrazione si è rivelata fondamentale per migliorare in modo significativo la durata e la longevità degli utensili da taglio, in particolare nelle applicazioni di taglio ad alta velocità e ad alta efficienza.

Lo sviluppo di questi materiali di rivestimento avanzati ha affrontato una sfida di lunga data nel settore: il problema della scarsa durata degli utensili in condizioni di alta resistenza. Sfruttando i punti di forza combinati di HTCVD e MTCVD, i produttori sono stati in grado di creare rivestimenti che resistono ai rigori del taglio pesante di acciai legati, al taglio a secco e ad altri scenari di lavorazione meccanica impegnativi. Questa innovazione ha suscitato grande attenzione ed è ora ampiamente adottata nell'industria degli utensili in carburo rivestiti, dove il suo impatto è stato particolarmente significativo.

Il processo MTCVD opera all'interno di un intervallo di temperatura specifico, tipicamente tra 700 e 900°C, con pressioni di reazione di deposizione controllate comprese tra 2X10^3 e 2X10^4 Pa. I gas di reazione primari, come CH3CN, TiCl4 e H2, sono accuratamente proporzionati in un rapporto di 0,01:0,02:1 e il processo di deposizione può durare da 1 a 4 ore. Questo controllo meticoloso dei parametri di processo assicura la formazione di rivestimenti di alta qualità, durevoli ed efficaci.

In sintesi, l'MTCVD rappresenta un progresso significativo nel campo della deposizione da vapore chimico, offrendo una soluzione robusta per migliorare la durata degli utensili nelle applicazioni di taglio ad alta velocità. Il successo della sua implementazione nel settore sottolinea il potenziale di innovazione e miglioramento continuo delle tecnologie di rivestimento.

Deposizione chimica da vapore di composti organici metallici (MOCVD)

La Metal Organic Compound Chemical Vapor Deposition (MOCVD), spesso indicata come Metal Organic Vapor Phase Epitaxy (MOVPE), è una sofisticata tecnologia di crescita epitassiale in fase di vapore che ha rivoluzionato l'industria dei semiconduttori. Questa tecnica sfrutta l'uso di composti organici di elementi del gruppo III e II, insieme a idruri di elementi del gruppo V e VI, come materiali di partenza primari per la crescita dei cristalli. Attraverso il processo di decomposizione termica, questi materiali sono sottoposti a epitassia in fase di vapore su un substrato, facilitando la crescita di vari semiconduttori composti Ⅲ-V e Ⅱ-VI e delle loro soluzioni solide multistrato come sottili materiali a cristallo singolo.

Una delle caratteristiche principali della MOCVD è la sua adattabilità, che la rende idonea alla crescita di un'ampia gamma di materiali semiconduttori e strutture eterogenee. Rispetto ad altri metodi di deposizione, la MOCVD offre una maggiore produttività, un fattore critico nella produzione di dispositivi semiconduttori composti come i LED ad alta luminosità (HBLED). La capacità della tecnologia di controllare la temperatura del wafer carrier/slot, lo spessore del film, lo stress del film e la curvatura del wafer attraverso meccanismi di feedback in tempo reale garantisce la produzione di film di alta qualità con prestazioni superiori.

In sostanza, MOCVD rappresenta un significativo progresso nella crescita epitassiale in fase di vapore, combinando precisione ed efficienza per soddisfare le rigorose esigenze della moderna produzione di semiconduttori.

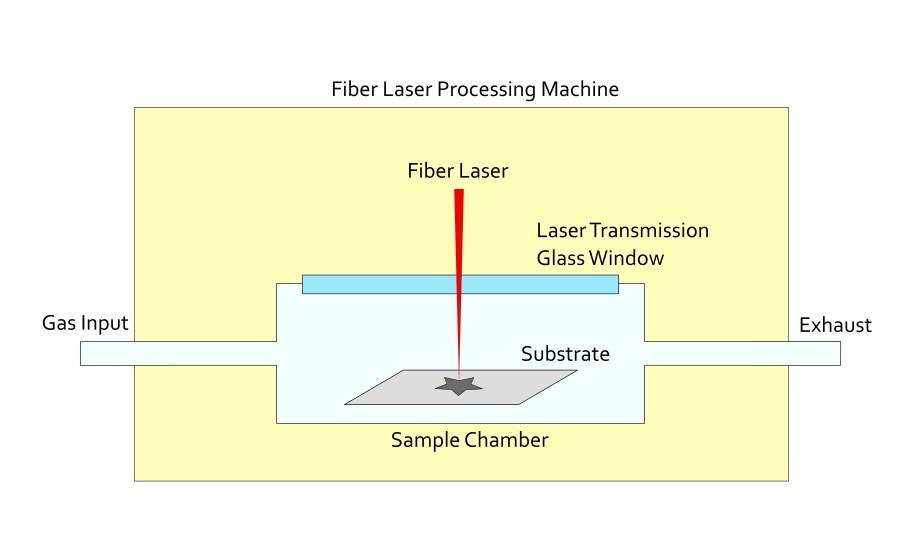

Deposizione di vapore chimico indotta da laser (LCVD)

La deposizione di vapore chimico indotta da laser (LCVD) è una tecnica sofisticata che sfrutta l'energia fotonica di un raggio laser per avviare e facilitare le reazioni chimiche in fase di vapore. Questo metodo è particolarmente vantaggioso perché riduce significativamente la temperatura del substrato rispetto ai processi tradizionali di deposizione di vapore chimico (CVD). Riducendo la temperatura, l'LCVD previene i danni termici al substrato, rendendo possibile la sintesi di film sottili su materiali che altrimenti non sarebbero in grado di resistere alle alte temperature.

L'LCVD funziona attraverso due meccanismi principali: fotolitico e pirolitico. Nell'LCVD fotolitico, l'energia del raggio laser focalizzato viene assorbita dai gas reagenti, provocando la loro decomposizione e la successiva deposizione di atomi o molecole solide sul substrato. Questo processo dipende fortemente dal materiale e impiega tipicamente laser UV come Ar+, ArF e KrF.

L'LCVD pirolitico, invece, prevede che il raggio laser irradi aree specifiche del substrato, aumentando localmente la temperatura fino al punto in cui avviene la decomposizione del gas, che porta alla formazione di uno strato solido. Questo metodo utilizza comunemente laser a infrarossi a onda continua, come CO2 e Nd:YAG, che offrono il vantaggio di un riscaldamento localizzato, in grado di raggiungere risoluzioni più fini, fino a 5 μm.

Il sistema LCVD consiste tipicamente in una camera dotata di ingressi per i gas reagenti. Il fascio laser, una volta focalizzato, decompone questi gas per formare depositi metallici e ceramici sul substrato. La natura localizzata del riscaldamento laser consente la modellazione e la scrittura diretta spostando il fascio laser rispetto al substrato. Questa capacità è particolarmente utile per creare disegni e strutture intricate, ampliando le applicazioni dell'LCVD in vari settori.

In sintesi, l'LCVD si distingue per la capacità di depositare film sottili con un impatto termico minimo, offrendo precisione e versatilità nella sintesi dei materiali. Il doppio meccanismo di processi fotolitici e pirolitici ne aumenta ulteriormente l'applicabilità, rendendolo uno strumento prezioso sia per la ricerca che per l'industria.

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

Articoli correlati

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Esplorare i forni a tubi rotanti: Una guida completa

- Presentazione dei forni a tubi sottovuoto da laboratorio

- Esplorazione delle caratteristiche principali dei forni di riscaldamento a tubi

- La versatilità dei forni a tubi: Guida alle applicazioni e ai vantaggi