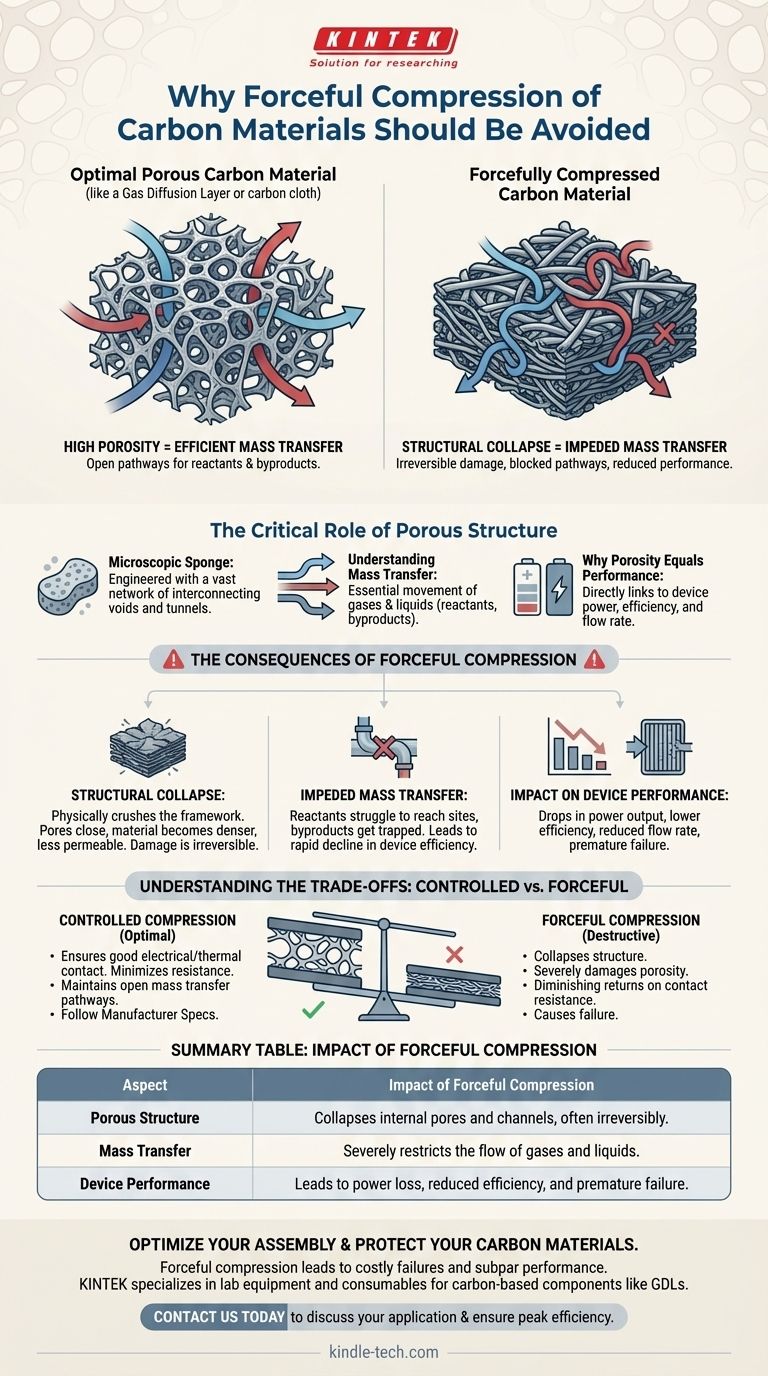

In sostanza, è necessario evitare la compressione forzata dei materiali a base di carbonio perché danneggia fisicamente la loro struttura porosa interna. Questo collasso dell'architettura microscopica del materiale compromette direttamente la sua capacità di trasportare gas e liquidi, che è la funzione stessa che lo rende prezioso nella maggior parte delle applicazioni ad alte prestazioni.

Il valore principale dei materiali a base di carbonio poroso risiede nella loro intricata rete interna di pori e canali. Comprimerli forzatamente è come schiacciare una spugna in un foglio piatto e duro: distrugge permanentemente i percorsi essenziali per le prestazioni, un concetto noto come trasferimento di massa.

Il Ruolo Critico della Struttura Porosa

Per comprendere il danno, è necessario prima apprezzare perché esiste la struttura. Molti materiali a base di carbonio avanzati, come il panno, il feltro o la carta di carbonio, non sono blocchi solidi ma sono ingegnerizzati per essere altamente porosi.

Una Spugna Microscopica

Pensa a questi materiali come a una spugna rigida e microscopica. Sono costituiti da un'ossatura di carbonio solida intrecciata con una vasta rete di vuoti e tunnel interconnessi.

Questa architettura interna non è casuale; è la caratteristica chiave del materiale. Crea un'area superficiale incredibilmente elevata e un mezzo permeabile, consentendo a fluidi e gas di muoversi attraverso di esso in modo efficiente.

Comprendere il Trasferimento di Massa

Il trasferimento di massa è il movimento di specie chimiche da un punto all'altro. Nel contesto dei materiali a base di carbonio utilizzati in dispositivi come celle a combustibile o batterie, ciò significa fornire reagenti (come idrogeno e ossigeno) ai siti attivi e rimuovere i sottoprodotti (come l'acqua).

La rete porosa funge da sistema autostradale per questo trasferimento. Pori ampi e interconnessi assicurano che i reagenti arrivino rapidamente e che i prodotti di scarto vengano eliminati senza causare "ingorghi stradali".

Perché la Porosità Equivale alle Prestazioni

L'efficienza del trasferimento di massa è direttamente collegata alle prestazioni del dispositivo.

Un trasferimento di massa rapido e senza restrizioni consente a una cella a combustibile di generare più potenza, a una batteria di caricarsi e scaricarsi più velocemente e a un filtro di elaborare più fluido con meno energia. La struttura porosa è il fondamento di queste alte prestazioni.

Le Conseguenze della Compressione Forzata

Quando si applica una forza eccessiva, si agisce direttamente contro la progettazione ingegnerizzata del materiale.

Spiegazione del Collasso Strutturale

La compressione forzata schiaccia fisicamente l'ossatura di carbonio. I delicati pori e canali collassano, chiudendo i percorsi attentamente progettati.

Questo danno è spesso irreversibile. Il materiale diventa più denso, meno permeabile e perde le proprietà stesse per cui è stato scelto. La spugna microscopica viene appiattita e la sua capacità di assorbire e trasportare viene persa.

Trasferimento di Massa Ostacolato

Con le "autostrade" interne bloccate o distrutte, il trasferimento di massa è gravemente limitato.

I reagenti faticano a raggiungere i siti di reazione, affamando di fatto il dispositivo del suo combustibile. I sottoprodotti rimangono intrappolati, inondando il sistema e impedendo che si verifichino ulteriori reazioni. Ciò porta a un rapido declino dell'efficienza operativa.

L'Impatto sulle Prestazioni del Dispositivo

Questo fallimento interno si manifesta come scarse prestazioni esterne.

In una cella a combustibile, si traduce in un calo significativo dell'erogazione di potenza e dell'efficienza. In una batteria a flusso, può limitare la densità di corrente raggiungibile. In un filtro per l'acqua, comporterebbe una drastica riduzione della portata e una maggiore probabilità di intasamento.

Comprendere i Compromessi: Compressione Controllata vs. Forzata

Mentre la compressione forzata è distruttiva, un certo grado di compressione controllata è spesso necessario, in particolare nei dispositivi elettrochimici.

La Necessità di un Buon Contatto

Nei sistemi come gli stack di celle a combustibile o elettrolizzatori, i componenti vengono premuti insieme. Questa compressione controllata ha uno scopo critico: garantire un buon contatto elettrico e termico tra gli strati.

Senza un contatto sufficiente, la resistenza elettrica aumenta, generando calore di scarto e riducendo l'efficienza complessiva del sistema.

Trovare la "Stretta" Ottimale

La chiave è applicare una pressione sufficiente a stabilire un buon contatto senza collassare la struttura porosa. Questo è un equilibrio ingegneristico cruciale.

Esiste un intervallo di compressione ottimale in cui la resistenza elettrica è minimizzata e i percorsi di trasferimento di massa rimangono aperti. Superare questo punto produce rendimenti decrescenti sulla resistenza di contatto, danneggiando gravemente la porosità del materiale.

Il Ruolo delle Specifiche del Produttore

A causa di questo delicato equilibrio, i produttori di componenti come gli Strati di Diffusione del Gas (GDL) forniscono dati specifici sul rapporto di compressione raccomandato (ad esempio, 15-25%). Deviare da queste specifiche applicando una forza eccessiva è una causa diretta di guasto prematuro del componente e scarse prestazioni del dispositivo.

Applicazione al Tuo Progetto

Il tuo approccio dovrebbe essere guidato dalle esigenze specifiche della tua applicazione.

- Se il tuo obiettivo principale è la prestazione elettrochimica (celle a combustibile, batterie): Devi controllare con precisione la compressione in base alle specifiche del produttore per bilanciare la bassa resistenza elettrica con l'elevata capacità di trasferimento di massa.

- Se il tuo obiettivo principale è la filtrazione o la separazione: Evita del tutto una compressione significativa, poiché qualsiasi riduzione del volume dei pori ostacolerà direttamente la portata e aumenterà l'energia necessaria per il funzionamento.

- Se stai assemblando un dispositivo multistrato: Considera la compressione come un parametro ingegneristico critico, non come un ripensamento. Utilizza chiavi dinamometriche e pellicole sensibili alla pressione per verificare di essere nell'intervallo ottimale.

In definitiva, rispettare l'architettura interna del materiale è fondamentale per sbloccarne le prestazioni.

Tabella Riassuntiva:

| Aspetto | Impatto della Compressione Forzata |

|---|---|

| Struttura Porosa | Collassa i pori e i canali interni, spesso in modo irreversibile. |

| Trasferimento di Massa | Limita gravemente il flusso di gas e liquidi. |

| Prestazioni del Dispositivo | Provoca perdita di potenza nelle celle a combustibile, riduzione dell'efficienza nelle batterie. |

| Concetto Chiave | La compressione controllata è necessaria; la compressione forzata è distruttiva. |

Ottimizza il tuo processo di assemblaggio e proteggi i tuoi materiali a base di carbonio.

La compressione forzata può portare a guasti costosi e prestazioni scadenti nelle apparecchiature di laboratorio. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo l'esperienza e i prodotti per garantire che i tuoi componenti a base di carbonio, come gli Strati di Diffusione del Gas (GDL), siano maneggiati correttamente. Ti aiutiamo a raggiungere il perfetto equilibrio tra contatto elettrico e porosità preservata per la massima efficienza.

Contattaci oggi stesso (#ContactForm) per discutere la tua applicazione specifica e assicurarti che i tuoi materiali funzionino come previsto.

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

Domande frequenti

- Quali sono i diversi tipi di comprimitrici per pillole? Scegliere la macchina giusta per il tuo laboratorio o la tua scala di produzione

- Qual è la differenza tra una pressa per compresse a punzone singolo e una rotativa? Scegli la macchina giusta per il tuo laboratorio o la tua produzione

- Cos'è la tecnica del pellet pressato? Una guida alla creazione di campioni solidi uniformi a partire da polveri

- Cos'è una macchina comprimitrice a pugno singolo? Compressione di precisione per R&S e piccoli lotti

- Quali sono i vantaggi di una pressa per compresse a punzone singolo? Massimizzare l'efficienza di ricerca e sviluppo con materiale minimo