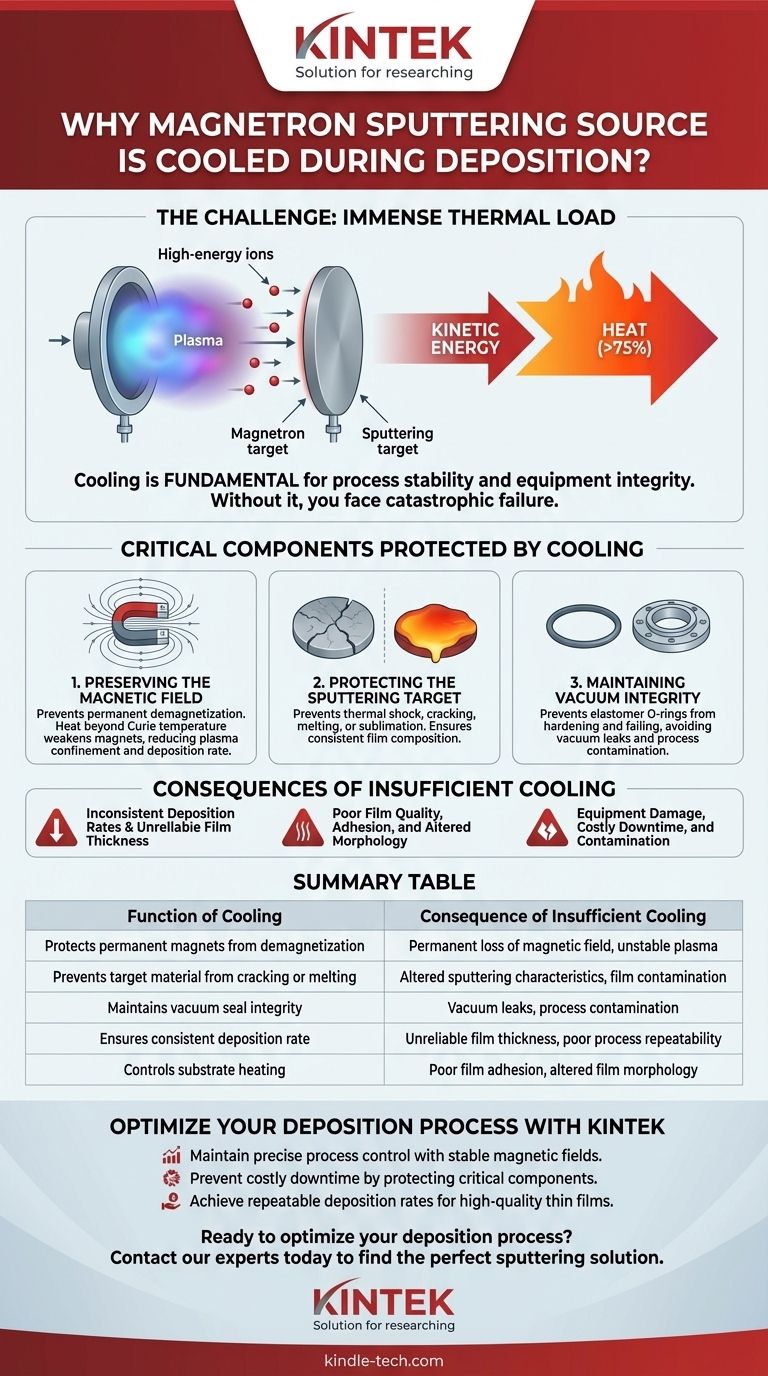

Il raffreddamento di una sorgente di sputtering a magnetron non è opzionale; è un requisito fondamentale per la stabilità del processo e l'integrità dell'attrezzatura. Durante la deposizione, il materiale del bersaglio viene bombardato da ioni ad alta energia provenienti dal plasma. Una parte significativa di questa energia cinetica—spesso oltre il 75%—viene convertita direttamente in calore sulla superficie del bersaglio. Il raffreddamento attivo è il meccanismo primario per dissipare questo intenso carico termico e prevenire guasti catastrofici.

La ragione principale del raffreddamento è gestire l'immenso e inevitabile calore di scarto generato dal bombardamento ionico. Senza di esso, si danneggerebbero permanentemente i magneti, si romperebbe il materiale del bersaglio e si perderebbe il controllo dell'intero processo di deposizione, rendendo i risultati incoerenti e inaffidabili.

La Fisica della Generazione di Calore

Per comprendere la necessità del raffreddamento, è necessario prima capire da dove proviene il calore. L'intero processo è guidato dal trasferimento di energia da un'alimentazione elettrica al plasma e al materiale del bersaglio.

Il Ruolo del Bombardamento Ionico

Una sorgente di sputtering a magnetron utilizza una combinazione di campi elettrici e magnetici per creare e confinare un plasma denso vicino alla faccia del bersaglio di sputtering. Ioni caricati positivamente (tipicamente argon) da questo plasma vengono accelerati da una forte tensione negativa sul bersaglio.

All'impatto, l'energia cinetica di ogni ione viene trasferita al bersaglio. Mentre parte di questa energia espelle un atomo del bersaglio (il processo di sputtering), la stragrande maggioranza causa semplicemente la vibrazione degli atomi nel reticolo del bersaglio, che è la definizione di calore.

Potenza in Ingresso vs. Carico Termico

La quantità totale di calore generato è direttamente proporzionale alla potenza elettrica fornita alla sorgente. L'esecuzione di un processo a potenza più elevata per ottenere un tasso di deposizione più rapido significa che più ioni colpiscono il bersaglio al secondo, generando un carico termico maggiore che deve essere rimosso dal sistema di raffreddamento.

Componenti Critici Protetti dal Raffreddamento

Il sistema di raffreddamento attivo, tipicamente un circuito idraulico a circuito chiuso, è progettato per proteggere diversi componenti critici le cui prestazioni si degradano rapidamente con la temperatura.

Conservazione del Campo Magnetico

Questa è probabilmente la funzione più importante del raffreddamento. La maggior parte dei magnetron moderni utilizza potenti magneti permanenti a terre rare (come il Neodimio Ferro Boro, NdFeB) per confinare il plasma. Questi magneti hanno una temperatura operativa massima, nota come temperatura di Curie, oltre la quale iniziano a perdere la loro forza magnetica permanentemente.

Anche ben al di sotto del punto di Curie, temperature elevate causeranno una riduzione temporanea, e alla fine permanente, del campo magnetico. Un campo più debole si traduce in un confinamento del plasma meno efficiente, portando a un tasso di sputtering inferiore e a un profilo di uniformità di deposizione completamente diverso.

Protezione del Bersaglio di Sputtering

Il materiale del bersaglio stesso è vulnerabile ai danni termici. I bersagli ceramici fragili possono facilmente rompersi a causa dello shock termico se non vengono raffreddati efficacemente. I bersagli metallici possono fondere, sublimare o subire cambiamenti di fase e ricristallizzazione, il che altera le loro caratteristiche di sputtering e può modificare la composizione del film depositato.

Mantenimento dell'Integrità del Vuoto

La sorgente del magnetron è montata sulla camera a vuoto con flange sigillate da O-ring in elastomero. Se il corpo del magnetron diventa troppo caldo, questo calore si condurrà alla flangia e "cuocerà" l'O-ring. Ciò fa sì che l'elastomero diventi duro e fragile, compromettendo la sua capacità di mantenere una tenuta e portando a perdite di vuoto che contamineranno il processo.

Le Conseguenze di un Raffreddamento Insufficiente

La mancata fornitura di un raffreddamento adeguato non è una deviazione minore del processo; ha conseguenze gravi e cumulative per l'attrezzatura e i risultati.

Tassi di Deposizione Incoerenti

Man mano che una sorgente non raffreddata o mal raffreddata si riscalda, il suo campo magnetico si indebolirà. Ciò fa sì che la densità del plasma diminuisca e il tasso di deposizione scenda durante un ciclo. Questo rende impossibile ottenere uno spessore di film specifico in modo ripetibile, specialmente durante deposizioni lunghe.

Qualità e Adesione del Film Scadenti

Un bersaglio caldo irradia una quantità significativa di calore direttamente sul substrato. Questo riscaldamento indesiderato può causare stress, modificare la struttura cristallina del film (morfologia) e portare a una scarsa adesione. Le proprietà del film creato all'inizio del ciclo saranno diverse da quelle alla fine.

Danni all'Attrezzatura e Tempi di Inattività

La conseguenza ultima è il guasto dell'attrezzatura. Un array di magneti permanentemente smagnetizzato richiede una sostituzione costosa e dispendiosa in termini di tempo dell'intera sorgente. Un bersaglio rotto può proiettare particelle che contaminano la camera, e una guarnizione del vuoto guasta può bloccare le operazioni per giorni.

Ottimizzazione del Raffreddamento per il Tuo Processo di Deposizione

Un raffreddamento adeguato è un prerequisito per il successo, e la sua gestione può essere adattata ai tuoi obiettivi specifici. Monitorando la temperatura e la portata del tuo refrigerante, ottieni una potente leva per il controllo del processo.

- Se il tuo obiettivo principale è la stabilità e la ripetibilità del processo: Assicurati che la portata e la temperatura del tuo refrigerante siano costanti e monitorate durante l'intera deposizione per garantire un campo magnetico e una temperatura del bersaglio stabili.

- Se il tuo obiettivo principale è raggiungere alti tassi di deposizione: Riconosci che una potenza maggiore richiede un raffreddamento più aggressivo, quindi devi utilizzare un chiller e una portata sufficienti a gestire l'aumentato carico termico.

- Se il tuo obiettivo principale è lo sputtering di materiali termosensibili: Utilizza un raffreddamento robusto sulla sorgente per minimizzare il calore radiativo trasferito dal bersaglio al tuo substrato, proteggendo così l'integrità sia del bersaglio che del film.

Padroneggiando la gestione termica della tua sorgente di sputtering, ottieni un controllo diretto sulla qualità, affidabilità e consistenza dei risultati della tua deposizione di film sottili.

Tabella Riepilogativa:

| Funzione del Raffreddamento | Conseguenza di un Raffreddamento Insufficiente |

|---|---|

| Protegge i magneti permanenti dalla smagnetizzazione | Perdita permanente del campo magnetico, plasma instabile |

| Impedisce al materiale del bersaglio di rompersi o fondere | Caratteristiche di sputtering alterate, contaminazione del film |

| Mantiene l'integrità della tenuta del vuoto | Perdite di vuoto, contaminazione del processo |

| Garantisce un tasso di deposizione costante | Spessore del film inaffidabile, scarsa ripetibilità del processo |

| Controlla il riscaldamento del substrato | Scarsa adesione del film, morfologia del film alterata |

Ottieni film sottili stabili e di alta qualità con apparecchiature di sputtering affidabili da KINTEK.

Una corretta gestione termica è non negoziabile per risultati coerenti nello sputtering a magnetron. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati con robuste soluzioni di raffreddamento per proteggere il tuo investimento e garantire l'integrità del processo.

I nostri sistemi ti aiutano a:

- Mantenere un controllo preciso del processo con campi magnetici stabili e temperature del bersaglio.

- Prevenire costosi tempi di inattività proteggendo i componenti critici dai danni termici.

- Ottenere tassi di deposizione ripetibili per film sottili coerenti e di alta qualità.

Pronto a ottimizzare il tuo processo di deposizione? Contatta i nostri esperti oggi per trovare la soluzione di sputtering perfetta per le esigenze specifiche del tuo laboratorio.

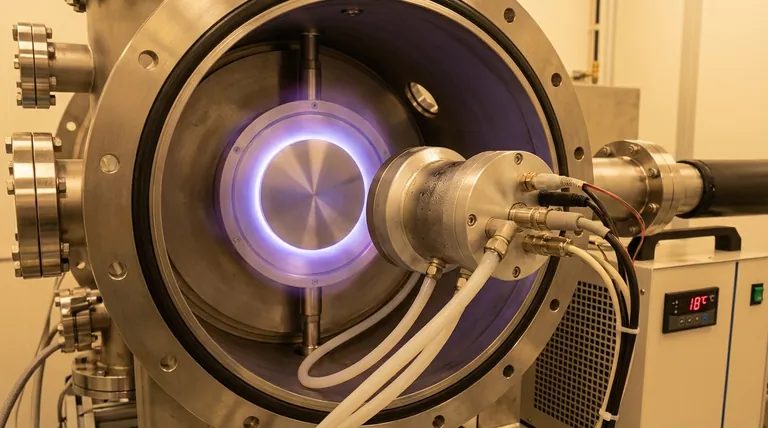

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Strumento di setacciatura elettromagnetica tridimensionale

- Trappola fredda per vuoto con refrigeratore diretto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura