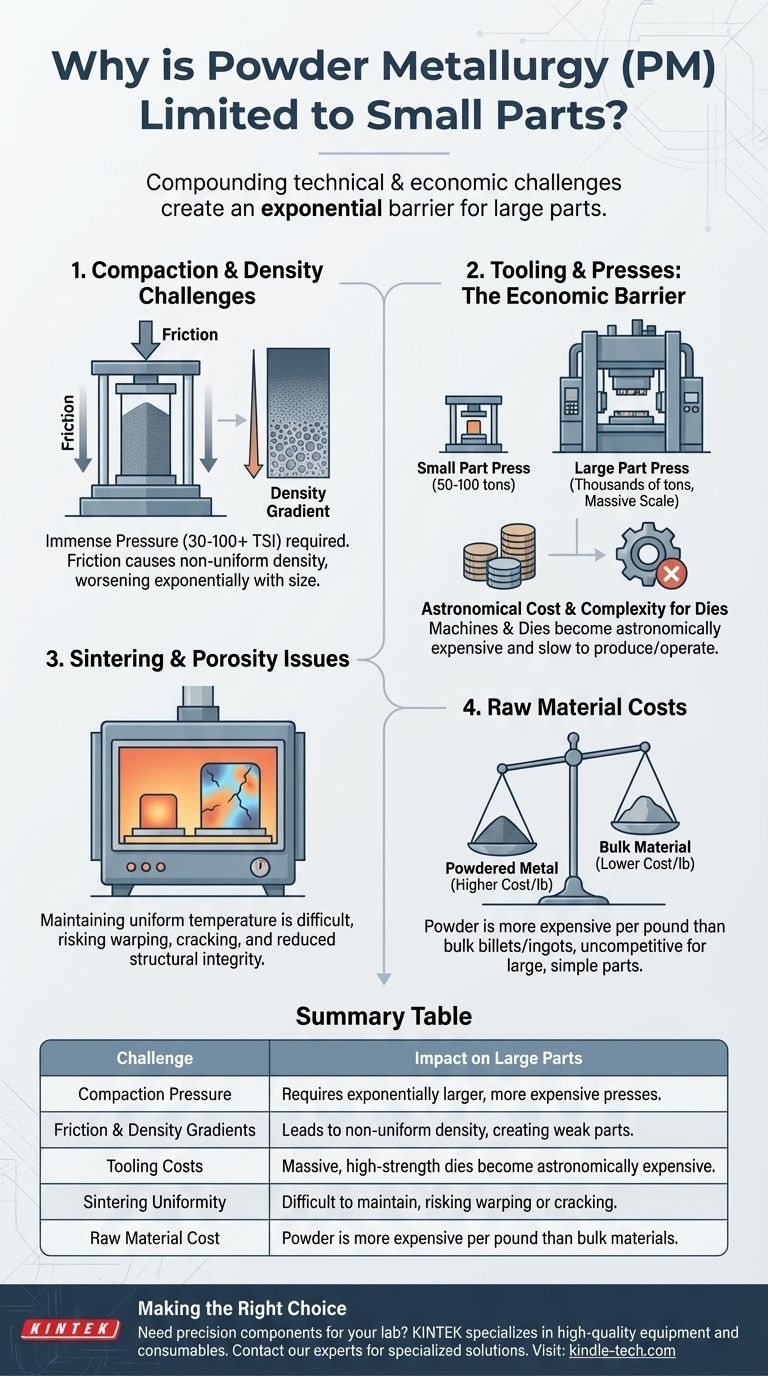

In pratica, la metallurgia delle polveri (PM) non è strettamente limitata a piccole parti, ma è scelta in modo preponderante per esse a causa di una serie di sfide tecniche ed economiche cumulative. I problemi principali sono le immense pressioni richieste per la compattazione, il costo proibitivo degli utensili su larga scala e la difficoltà di ottenere una densità uniforme all'aumentare del volume della parte.

La ragione fondamentale per cui la metallurgia delle polveri non viene utilizzata per parti di grandi dimensioni è che la forza necessaria per superare l'attrito interno e compattare uniformemente la polvere aumenta esponenzialmente con la dimensione della parte. Questo rende le presse e gli utensili richiesti astronomicamente costosi e tecnicamente impraticabili.

La sfida principale: compattazione e densità

Al centro del processo PM c'è la necessità di pressare polvere metallica sfusa in una forma solida e uniforme. È qui che iniziano le limitazioni di dimensione.

Il ruolo della pressione di compattazione

La compattazione non consiste semplicemente nello spremere la polvere. L'obiettivo è applicare una pressione sufficiente per forzare le singole particelle di polvere a stretto contatto, deformandole e interbloccandole meccanicamente per creare un compatto "verde" con una resistenza sufficiente per essere manipolato.

Questo processo richiede pressioni estremamente elevate, spesso comprese tra 30 e oltre 100 tonnellate per pollice quadrato (TSI), per raggiungere la densità target.

Il problema dell'attrito

Mentre il punzone di compattazione preme sulla polvere, l'attrito agisce come una potente forza opposta. L'attrito si verifica tra le particelle di polvere stesse e, in modo cruciale, tra la polvere e le pareti dello stampo.

Questo attrito fa diminuire la pressione mentre si propaga attraverso la colonna di polvere. La parte superiore del pezzo subisce la piena pressione applicata, ma la parte inferiore ne riceve significativamente meno. Questo crea un gradiente di densità, dove il pezzo è più denso in alto che in basso.

Il requisito di forza esponenziale

Per una parte piccola e sottile, questa variazione di densità è gestibile. Ma man mano che la parte diventa più grande, sia nella sua area trasversale che nella sua altezza, il problema si aggrava drasticamente.

Una sezione trasversale più grande richiede una forza totale proporzionalmente maggiore per ottenere la stessa pressione (Forza = Pressione × Area). Una parte più alta subisce una perdita di pressione molto maggiore a causa dell'attrito, con conseguenti variazioni di densità inaccettabili e un componente finale strutturalmente instabile.

I limiti pratici degli utensili e delle presse

La realtà fisica della costruzione di macchine per superare queste forze crea una dura barriera economica.

La scala delle presse di compattazione

Le presse utilizzate nella PM sono classificate in tonnellate. Una pressa per un piccolo componente potrebbe essere classificata per 50 o 100 tonnellate.

Per realizzare una parte solo poche volte più grande, sarebbe necessaria una pressa in grado di erogare migliaia di tonnellate di forza. Queste macchine sono massicce, lente e straordinariamente costose da costruire, utilizzare e mantenere.

Il costo e la complessità degli utensili

Lo stampo – la cavità e i punzoni che definiscono la forma del pezzo – deve resistere a queste immense e ripetute forze di compattazione. Per un componente di grandi dimensioni, l'utensile dovrebbe essere un blocco massiccio e lavorato con precisione di acciaio per utensili ad alta resistenza.

Il costo per progettare, fabbricare e trattare termicamente un utensile così grande può facilmente ammontare a centinaia di migliaia o addirittura milioni di dollari, rendendolo ingiustificabile per tutti tranne i casi d'uso più estremi.

Comprendere i compromessi

Oltre alla compattazione, altri fattori rendono la PM meno adatta per parti di grandi dimensioni rispetto a metodi come la fusione o la forgiatura.

L'ostacolo della sinterizzazione

Dopo la compattazione, il pezzo verde viene riscaldato in un processo chiamato sinterizzazione, dove le particelle si legano metallurgicamente. Sinterizzare un pezzo molto grande in modo uniforme è una sfida importante.

Mantenere una temperatura precisa e costante su un grande volume è difficile. Eventuali gradienti di temperatura possono portare a deformazioni, crepe o proprietà del materiale incoerenti in tutto il pezzo. Anche i costi energetici per riscaldare una massa così grande sono considerevoli.

Il problema della porosità

Una caratteristica chiave delle parti PM è la loro porosità intrinseca. Sebbene l'alta pressione la riduca, un certo livello di porosità rimane quasi sempre. Questo rende le parti PM intrinsecamente meno resistenti di una parte completamente densa realizzata in metallo lavorato.

In una parte di grandi dimensioni, dove raggiungere un'alta densità uniforme è già un problema, la porosità risultante può compromettere significativamente la sua integrità strutturale, rendendola inadatta per applicazioni ad alto stress.

Costi delle materie prime

I metalli in polvere sono più costosi per libbra rispetto ai billette, lingotti o barre sfusi utilizzati nella forgiatura e nella lavorazione. Per parti piccole e complesse, questo è compensato dal minimo spreco di materiale. Per una parte grande e semplice, l'alto costo della materia prima della polvere rende la PM economicamente non competitiva.

Fare la scelta giusta per il tuo obiettivo

In definitiva, ogni processo di produzione ha una finestra di applicazione ideale. Comprendere i punti di forza della PM aiuta a chiarire perché prospera nel campo delle piccole parti.

- Se il tuo obiettivo principale è la produzione di massa di parti piccole e geometricamente complesse: la PM è una scelta eccezionale grazie alla sua alta precisione, eccellente ripetibilità e minimo spreco di materiale.

- Se il tuo obiettivo principale è la creazione di leghe o compositi di materiali unici: la PM è in grado in modo unico di miscelare materiali che non possono essere miscelati mediante fusione, indipendentemente dalle dimensioni.

- Se il tuo obiettivo principale è la produzione di un componente grande e strutturalmente robusto: dovresti considerare seriamente metodi alternativi come la fusione, la forgiatura o la lavorazione da materiale sfuso.

Scegliere il giusto processo di produzione richiede la comprensione di questi compromessi fondamentali.

Tabella riassuntiva:

| Sfida | Impatto sulle parti grandi |

|---|---|

| Pressione di compattazione | Richiede presse esponenzialmente più grandi e costose (migliaia di tonnellate). |

| Attrito e gradienti di densità | Porta a una densità non uniforme, creando parti deboli e strutturalmente instabili. |

| Costi degli utensili | Stampi massicci e ad alta resistenza diventano astronomicamente costosi da produrre. |

| Uniformità di sinterizzazione | Difficile mantenere una temperatura costante, con rischio di deformazioni o crepe. |

| Costo della materia prima | La polvere metallica è più costosa per libbra rispetto ai materiali sfusi per parti grandi. |

Hai bisogno di componenti di precisione per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, perfetti per applicazioni in cui precisione e integrità del materiale sono fondamentali. Che il tuo progetto richieda materiali avanzati o approfondimenti di produzione specializzati, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Quali sono i guasti in un sistema idraulico? Evita costosi tempi di inattività con una diagnosi esperta

- Perché si usa la pastiglia di KBr nell'FTIR? Ottenere analisi chiare e accurate di campioni solidi

- Come influisce la pressione assiale sulle ceramiche Al2O3-TiCN/Co-Ni? Ottimizzazione della densificazione e della microstruttura

- Una pressa idraulica è un sistema idraulico? Una guida completa ai suoi principi fondamentali

- Qual è la funzione di una pressa idraulica da laboratorio nella fabbricazione di film di rGO? Ottenere una densità di schermatura EMI superiore

- Come viene utilizzata una pressa idraulica da laboratorio per preparare campioni solidi di inibitori di corrosione? Guida esperta alla preparazione dei campioni

- Qual è il principio della pressa idraulica? Sfruttare la Legge di Pascal per una Forza Massiccia

- Quanto può essere potente una pressa idraulica? Da 10 a 80.000 tonnellate di forza spiegate