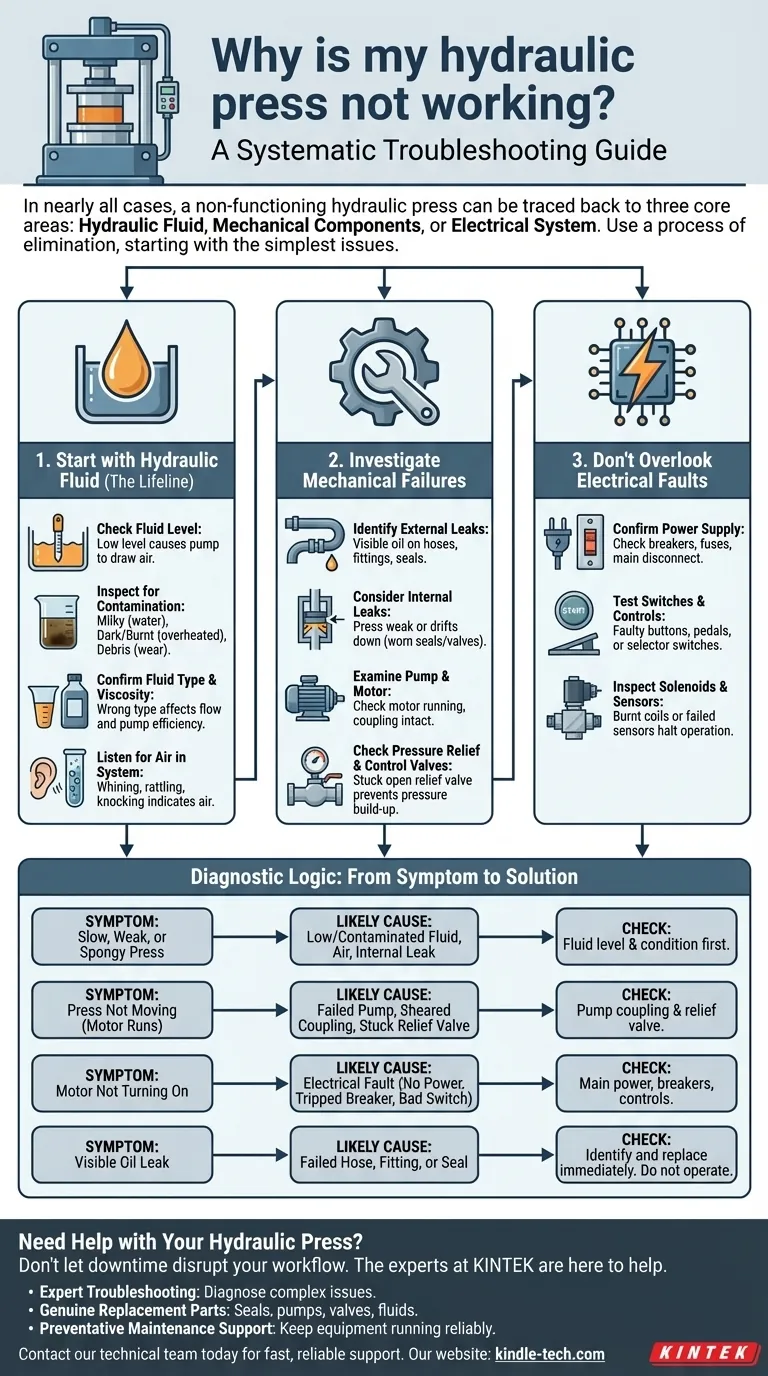

Nella quasi totalità dei casi, una pressa idraulica non funzionante può essere ricondotta a una delle tre aree principali: il fluido idraulico stesso, un guasto di un componente meccanico o un guasto del sistema elettrico. Sebbene problemi come le perdite di fluido siano cause comuni, un processo sistematico di eliminazione è il modo più efficace per individuare la causa esatta del guasto e ripristinare il funzionamento.

Quando una pressa idraulica si guasta, il problema è raramente un mistero completo. Controllando metodicamente il fluido del sistema, i componenti meccanici e gli input elettrici – iniziando prima dai problemi più semplici e comuni – è possibile diagnosticare in modo efficiente la causa principale.

Un approccio sistematico alla diagnosi

Una pressa idraulica è una macchina potente ma semplice. I suoi punti di guasto sono ben compresi. Resisti alla tentazione di smontare i componenti principali e inizia invece con semplici osservazioni esterne.

Inizia con il fluido idraulico: la linfa vitale del sistema

Il fluido è la parte più critica e spesso più trascurata del sistema. I problemi qui sono la causa principale di scarse prestazioni e guasti totali.

Controllare il livello del fluido

La causa più comune di una pressa che non funziona è un basso livello di fluido idraulico nel serbatoio. Un livello basso può causare l'aspirazione di aria anziché olio da parte della pompa, impedendole di generare pressione.

Ispezionare per contaminazione

Osserva le condizioni del fluido. Se appare lattiginoso, probabilmente contiene acqua. Se è scuro e ha un odore di bruciato, si è surriscaldato e degradato. Detriti o particelle indicano usura dei componenti interni o un filtro difettoso. Il fluido contaminato può intasare le valvole e danneggiare le pompe.

Confermare il tipo e la viscosità del fluido

L'uso del tipo sbagliato di fluido idraulico può influire drasticamente sulle prestazioni. Un fluido troppo denso (alta viscosità) potrebbe non fluire correttamente, specialmente a freddo, mentre un fluido troppo sottile (bassa viscosità) può ridurre l'efficienza della pompa e aumentare l'usura.

Ascoltare l'aria nel sistema

Se la pompa emette un forte fischio, tintinnio o rumore di battito, è probabile che ci sia aria nel sistema. Ciò può essere causato da un basso livello di fluido o da una perdita sul lato di aspirazione della pompa. L'aria nel fluido (aerazione o cavitazione) impedisce al sistema di generare una pressione solida e costante.

Indagare i guasti meccanici

Se il fluido appare in buone condizioni, il passo successivo è ispezionare i componenti fisici della pressa per danni o usura.

Identificare perdite esterne

Una pozza visibile di olio sul pavimento è un segno evidente di problemi. Ispezionare attentamente tutti i tubi flessibili, i raccordi e le guarnizioni attorno al cilindro e alla pompa. Una perdita significativa impedirà al sistema di raggiungere la pressione di esercizio richiesta.

Considerare perdite interne

Una pressa può essere debole o scendere sotto carico anche senza perdite visibili. Questo spesso indica una perdita interna, tipicamente causata da guarnizioni usurate all'interno del cilindro principale o da una valvola di controllo malfunzionante che consente al fluido di bypassare il suo percorso previsto.

Esaminare la pompa e il motore

Assicurarsi che il motore elettrico sia in funzione e che l'accoppiamento tra il motore e la pompa idraulica sia intatto. Un accoppiamento tranciato o una pompa guasta comporteranno una completa perdita di funzionalità, anche se il motore ronza.

Controllare le valvole di sicurezza e di controllo della pressione

La valvola di sicurezza è un dispositivo di sicurezza che a volte può rimanere bloccato aperto, scaricando costantemente il fluido nel serbatoio e impedendo la formazione di qualsiasi pressione. Allo stesso modo, una valvola di controllo direzionale potrebbe essere bloccata o non riuscire a spostarsi, impedendo al fluido di raggiungere il cilindro.

Non trascurare i guasti elettrici

Prima di ipotizzare un guasto meccanico importante, verificare sempre il sistema elettrico che controlla l'idraulica.

Confermare l'alimentazione

Questo è il controllo più semplice. Assicurarsi che la macchina sia alimentata, controllare eventuali interruttori automatici scattati o fusibili bruciati e verificare che l'interruttore di disconnessione principale sia acceso.

Testare interruttori e controlli

I controlli dell'operatore come pulsanti, pedali e selettori possono usurarsi nel tempo. Un pulsante "start" difettoso o un filo rotto possono far sembrare la macchina completamente spenta.

Ispezionare solenoidi e sensori

Le presse moderne utilizzano solenoidi elettrici per azionare le valvole idrauliche. Se una bobina del solenoide si brucia o la sua connessione è allentata, la valvola che controlla non funzionerà. Allo stesso modo, interruttori di pressione o sensori di posizione guasti possono bloccare il funzionamento della macchina.

Comprendere i compromessi chiave

Le caratteristiche intrinseche dei sistemi idraulici sono direttamente correlate alle loro modalità di guasto comuni. Comprendere queste aiuta nella manutenzione preventiva.

L'alto costo della manutenzione trascurata

I sistemi idraulici richiedono una manutenzione costante. Poiché si basano su fluido pulito e guarnizioni strette, trascurare i cambi di filtro e l'analisi del fluido porta inevitabilmente all'usura dei componenti, a perdite e a guasti finali. Questa necessità di manutenzione è un "svantaggio" primario che diventa realtà quando ignorato.

L'inevitabilità della perdita di fluido

Il potenziale di perdite di fluido è una realtà accettata dell'idraulica ad alta pressione. Guarnizioni, O-ring e tubi flessibili sono parti consumabili che si degradano nel tempo. L'ispezione proattiva per piccole perdite e gocciolamenti è fondamentale per prevenire le perdite su larga scala che bloccano una pressa.

La regolazione della pressione come indizio diagnostico

Ogni pressa idraulica ha la sua pressione regolata da una valvola di sicurezza. Sebbene ciò limiti la forza massima della macchina, un mancato raggiungimento di qualsiasi pressione spesso indica direttamente che questa valvola è bloccata aperta o impostata in modo errato. Diventa un punto di controllo diagnostico chiave.

Fare la diagnosi giusta

Usa questa logica per restringere il problema in base ai sintomi che la tua pressa sta manifestando.

- Se il sintomo principale è una pressa lenta, debole o spugnosa: il primo sospettato è il fluido. Controllare il livello del fluido, cercare segni di aria (schiuma, pompa rumorosa) e ispezionare eventuali perdite interne.

- Se il sintomo principale è che la pressa non si muove affatto (ma il motore gira): la tua attenzione dovrebbe essere sulla pompa, sull'accoppiamento tra motore e pompa o su una valvola di sicurezza primaria bloccata completamente aperta.

- Se il sintomo principale è che il motore non si accende affatto: hai un problema elettrico. Inizia con l'alimentazione principale, gli interruttori e i controlli dell'operatore prima di ispezionare il cablaggio interno o i componenti.

- Se il sintomo principale è una perdita d'olio visibile: non azionare la pressa. La tua priorità immediata è identificare la fonte della perdita e sostituire il tubo flessibile, il raccordo o la guarnizione guasti.

Affrontando il problema metodicamente, puoi passare dal sintomo alla soluzione con fiducia e precisione.

Tabella riassuntiva:

| Sintomo | Causa Probabile | Prima cosa da controllare |

|---|---|---|

| Pressa lenta, debole o spugnosa | Fluido basso/contaminato, aria nel sistema, perdita interna | Livello e condizione del fluido idraulico |

| Pressa non si muove (motore gira) | Pompa guasta, accoppiamento tranciato, valvola di sicurezza bloccata | Accoppiamento della pompa e valvola di sicurezza |

| Motore non si accende | Guasto elettrico (assenza di alimentazione, interruttore scattato, interruttore difettoso) | Alimentazione principale, interruttori automatici e controlli dell'operatore |

| Perdita d'olio visibile | Tubo flessibile, raccordo o guarnizione guasti | Identificare e sostituire immediatamente il componente che perde |

Hai bisogno di aiuto con la tua pressa idraulica?

Non lasciare che i tempi di inattività delle attrezzature interrompano il tuo flusso di lavoro. Gli esperti di KINTEK sono qui per aiutarti a tornare rapidamente alla piena produzione.

Forniamo:

- Risoluzione dei problemi esperta: il nostro team può aiutarti a diagnosticare problemi idraulici complessi.

- Ricambi originali: forniamo guarnizioni, pompe, valvole e fluidi di alta qualità per garantire una riparazione duratura.

- Supporto per la manutenzione preventiva: mantieni le tue attrezzature da laboratorio in funzione in modo affidabile con le nostre soluzioni di manutenzione e i nostri materiali di consumo.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio.

Contatta oggi il nostro team tecnico per un supporto rapido e affidabile e mantieni il tuo laboratorio al massimo delle prestazioni.

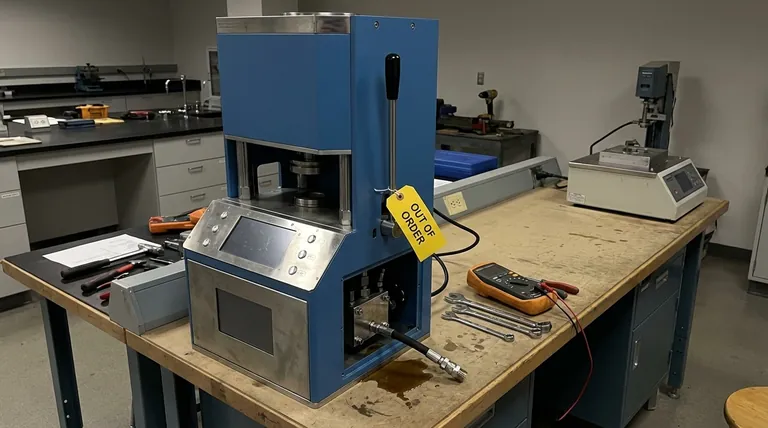

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

Domande frequenti

- Quanta forza può esercitare una pressa idraulica? Comprendere la sua immensa potenza e i limiti di progettazione.

- Come una pressa idraulica da laboratorio riscaldata facilita la densificazione in CSP? Ottimizzare la sinterizzazione di NASICON drogato con Mg

- Come influisce l'ambiente del forno sottovuoto sulla polvere di Rutenio sinterizzata? Raggiungere alta purezza e densità teorica

- Qual è la funzione di una pressa idraulica da laboratorio ad alta temperatura? Ottimizzare la fabbricazione di MEA per l'elettrolisi dell'HCl

- Qual è il ruolo di una pressa idraulica riscaldata di grado da laboratorio nella fabbricazione di MEA? Ottimizzare le prestazioni delle celle a combustibile