La preferenza per i nanotubi di carbonio (CNT) nella catalisi deriva dalla loro eccezionale struttura fisica e dalle proprietà elettroniche uniche. Di solito non sono il catalizzatore stesso, ma piuttosto un materiale di supporto superiore che migliora drasticamente le prestazioni delle particelle catalitiche attive, come le nanoparticelle metalliche. Questa nano-impalcatura fornisce un'enorme superficie e impedisce al catalizzatore di disattivarsi in condizioni industriali difficili.

Il vero valore dei nanotubi di carbonio nella catalisi è la loro funzione di struttura di supporto avanzata. Immobilizzano costose particelle catalitiche, impediscono loro di aggregarsi e possono persino influenzare elettronicamente la reazione per migliorare l'efficienza e la selettività ben oltre quanto possano offrire i supporti tradizionali.

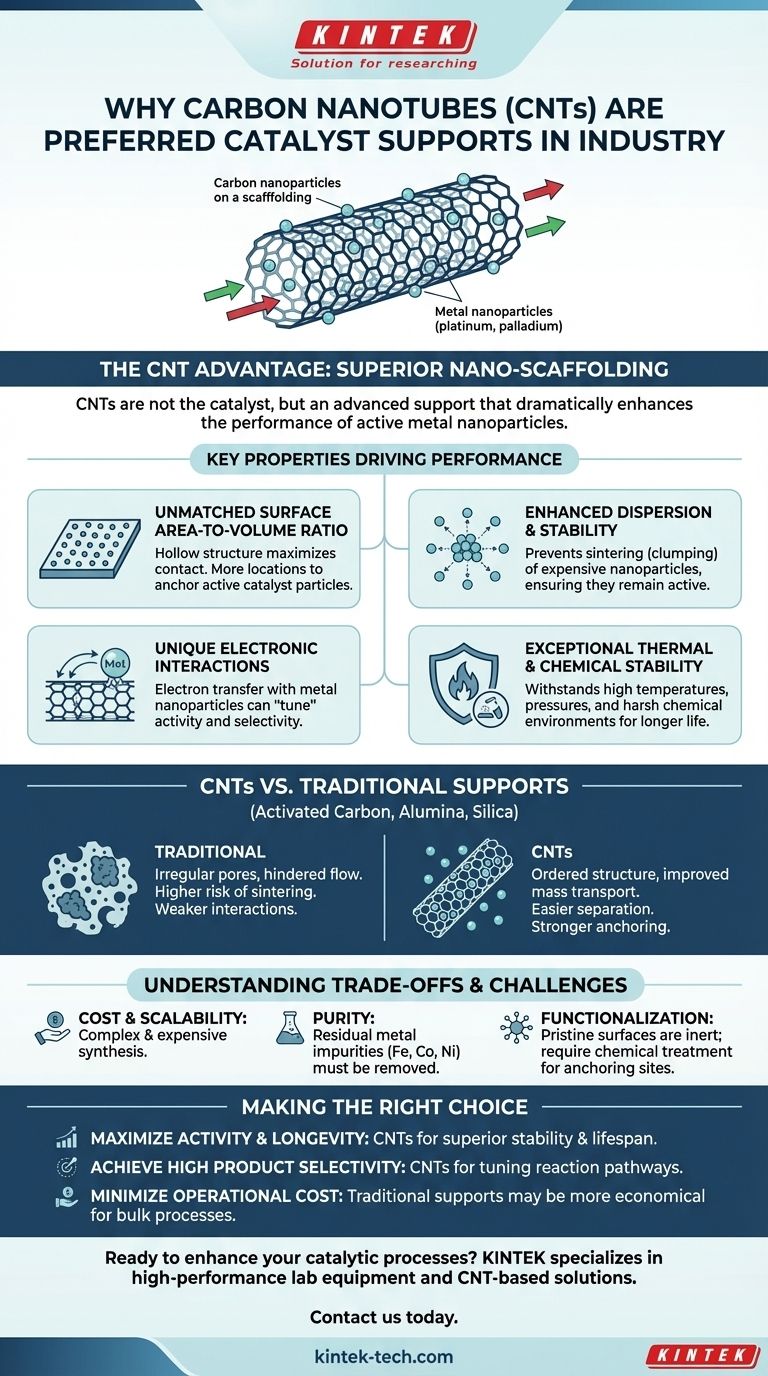

Le proprietà uniche che guidano la catalisi con i CNT

Per capire perché i CNT sono così efficaci, dobbiamo guardare oltre la loro semplice composizione chimica ed esaminare la loro architettura su nanoscala e il loro comportamento elettronico a livello quantistico. Questi fattori si combinano per creare un ambiente quasi ideale per l'attività catalitica.

Rapporto superficie-volume senza pari

Un principio fondamentale della catalisi è massimizzare l'area di contatto tra il catalizzatore e i reagenti. La struttura cava e cilindrica dei CNT fornisce un'enorme superficie specifica.

Ciò significa che a parità di massa, i CNT offrono molte più posizioni per ancorare le particelle catalitiche attive rispetto ai materiali convenzionali piatti o porosi.

Dispersione e stabilità migliorate del catalizzatore

Una delle modalità di fallimento più comuni per i catalizzatori industriali è il sinterizzazione, in cui le costose nanoparticelle metalliche (come platino o palladio) migrano e si aggregano ad alte temperature. Questo agglomeramento riduce l'area superficiale disponibile e disattiva il catalizzatore.

I CNT eccellono nel prevenire ciò. La loro superficie può essere funzionalizzata con difetti o gruppi chimici che agiscono come potenti siti di ancoraggio. Questi siti tengono saldamente in posizione le nanoparticelle metalliche, assicurando che rimangano piccole, separate e altamente attive durante l'intero ciclo di reazione.

Interazioni elettroniche uniche

A differenza dei supporti inerti come silice o allumina, i CNT sono elettronicamente attivi. La loro struttura, composta da atomi di carbonio ibridati sp², crea una nuvola di elettroni pi delocalizzati.

Ciò consente al supporto CNT di impegnarsi nel trasferimento di elettroni con le nanoparticelle metalliche che ospita. Questa interazione può modificare lo stato elettronico del metallo, "sintonizzando" efficacemente la sua attività catalitica e selettività per una specifica trasformazione chimica desiderata.

Eccezionale stabilità termica e chimica

I forti legami covalenti carbonio-carbonio nel reticolo del nanotubo li rende incredibilmente robusti.

I CNT possono resistere alle alte temperature, alle alte pressioni e agli ambienti chimici corrosivi (sia acidi che basici) comuni nei reattori industriali. Questa durabilità si traduce direttamente in una maggiore durata del catalizzatore e in una minore frequenza di sostituzione.

CNT rispetto ai supporti catalitici tradizionali

I vantaggi dei CNT diventano evidenti se confrontati direttamente con i materiali che sono destinati a sostituire.

Il problema con i supporti convenzionali

I supporti tradizionali come carbone attivo, allumina e silice hanno servito l'industria per decenni, ma presentano limitazioni intrinseche.

Il carbone attivo ha un'elevata superficie ma una struttura porosa irregolare che può ostacolare il flusso dei reagenti. L'allumina e la silice sono spesso più inerti e hanno interazioni più deboli con le particelle metalliche, portando a un rischio maggiore di sinterizzazione.

Il vantaggio dei CNT in pratica

I CNT offrono una struttura più ordinata, che migliora il trasporto di massa, consentendo ai reagenti di raggiungere facilmente i siti attivi e ai prodotti di allontanarsi facilmente.

Inoltre, la loro forma fibrosa unica può renderli più facili da separare da una miscela di reazione liquida, semplificando la purificazione del prodotto e il riciclo del catalizzatore.

Comprendere i compromessi e le sfide

Nonostante i loro chiari vantaggi tecnici, i CNT non sono una soluzione universale. La loro adozione è limitata da diversi fattori pratici ed economici che devono essere considerati.

Il problema del costo e della scalabilità

La sintesi di CNT ad alta purezza e strutturalmente coerenti rimane significativamente più costosa e complessa rispetto alla produzione di materiali sfusi come carbone attivo o silice. Questo costo iniziale può rappresentare una barriera importante per le applicazioni industriali su larga scala.

Purezza e metalli residui

I metodi più comuni per produrre CNT si basano essi stessi su catalizzatori metallici, tipicamente ferro, cobalto o nichel. Tracce di questi metalli residui possono rimanere nel prodotto CNT finale.

Se non vengono rimossi accuratamente tramite purificazione, queste impurità possono interferire o avvelenare la reazione catalitica prevista, portando a sottoprodotti indesiderati.

La necessità di funzionalizzazione

Nel loro stato primario, appena prodotto, le superfici dei CNT sono relativamente lisce e chimicamente inerti. Ciò rende difficile l'adesione forte delle nanoparticelle catalitiche.

Per creare i siti di ancoraggio necessari, i CNT devono spesso sottoporsi a un processo chiamato funzionalizzazione. Ciò comporta tipicamente trattamenti acidi aggressivi per creare difetti e attaccare gruppi contenenti ossigeno, aggiungendo un ulteriore livello di complessità e costo al processo.

Fare la scelta giusta per la tua applicazione

Decidere se utilizzare un catalizzatore a base di CNT richiede un'attenta analisi dei requisiti di prestazione rispetto ai vincoli pratici ed economici. La scelta giusta dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare l'attività e la longevità catalitica: I CNT sono una scelta superiore, poiché la loro capacità di prevenire la sinterizzazione delle nanoparticelle e di fornire un'enorme superficie porta a una vita del catalizzatore più lunga e più attiva.

- Se il tuo obiettivo principale è ottenere un'elevata selettività del prodotto: Le proprietà elettroniche uniche dei CNT possono essere sfruttate per sintonizzare il percorso di reazione, rendendoli ideali per sintesi complesse in cui risultati specifici sono fondamentali.

- Se il tuo obiettivo principale è minimizzare i costi operativi per un processo chimico di base: I supporti tradizionali potrebbero essere ancora più economici, a meno che i guadagni di prestazione derivanti dai CNT non forniscano un ritorno che giustifichi l'investimento iniziale più elevato.

In definitiva, i nanotubi di carbonio rappresentano una potente piattaforma per la progettazione di catalizzatori di prossima generazione, offrendo un livello senza precedenti di controllo sulla reattività, la selettività e la stabilità.

Tabella riassuntiva:

| Caratteristica | Vantaggio CNT | Beneficio |

|---|---|---|

| Superficie | Elevata superficie specifica | Massimizza i siti attivi per le particelle catalitiche |

| Stabilità | Resiste alla sinterizzazione e alle condizioni difficili | Maggiore durata del catalizzatore, minore sostituzione |

| Proprietà elettroniche | Abilita il trasferimento di elettroni con i catalizzatori | Migliora la selettività ed efficienza della reazione |

| Struttura | Morfologia ordinata e fibrosa | Trasporto di massa migliorato e separazione più semplice |

Pronto a migliorare i tuoi processi catalitici con soluzioni avanzate di nanotubi di carbonio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi catalizzatori a base di CNT su misura per esigenze di laboratorio e industriali. I nostri prodotti sono progettati per fornire stabilità, selettività ed efficienza superiori per le tue reazioni chimiche. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro e guidare l'innovazione nella tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Autoclave da Laboratorio Sterilizzatore a Vuoto Pulsato da Banco a Vapore

Domande frequenti

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quali sono le applicazioni dei diamanti CVD? Dai gioielli agli strumenti high-tech

- Qual è l'uso del diamante CVD? Sblocca prestazioni superiori in applicazioni estreme

- Quanto è spesso il rivestimento diamantato? Ottieni una precisione senza precedenti con film ultrasottili

- Qual è il meccanismo appena scoperto per la formazione del diamante durante la CVD? Esplorare la Transizione Grafite-Diamante