In sintesi, la sgrassatura è il processo essenziale di rimozione del materiale "legante" temporaneo da un pezzo stampato. Questo passaggio funge da ponte critico nei metodi di produzione come lo stampaggio a iniezione di metalli (MIM) e alcuni tipi di stampa 3D. Purifica il componente, lasciando solo il materiale primario (come polvere metallica o ceramica) e preparandolo per la fase finale di rafforzamento e densificazione nota come sinterizzazione.

La sgrassatura è fondamentalmente un processo di sottrazione controllata. Il suo successo determina se un pezzo può sopravvivere alla fase di riscaldamento finale per diventare denso e resistente, o se fallirà a causa di difetti interni come crepe, vuoti o distorsioni.

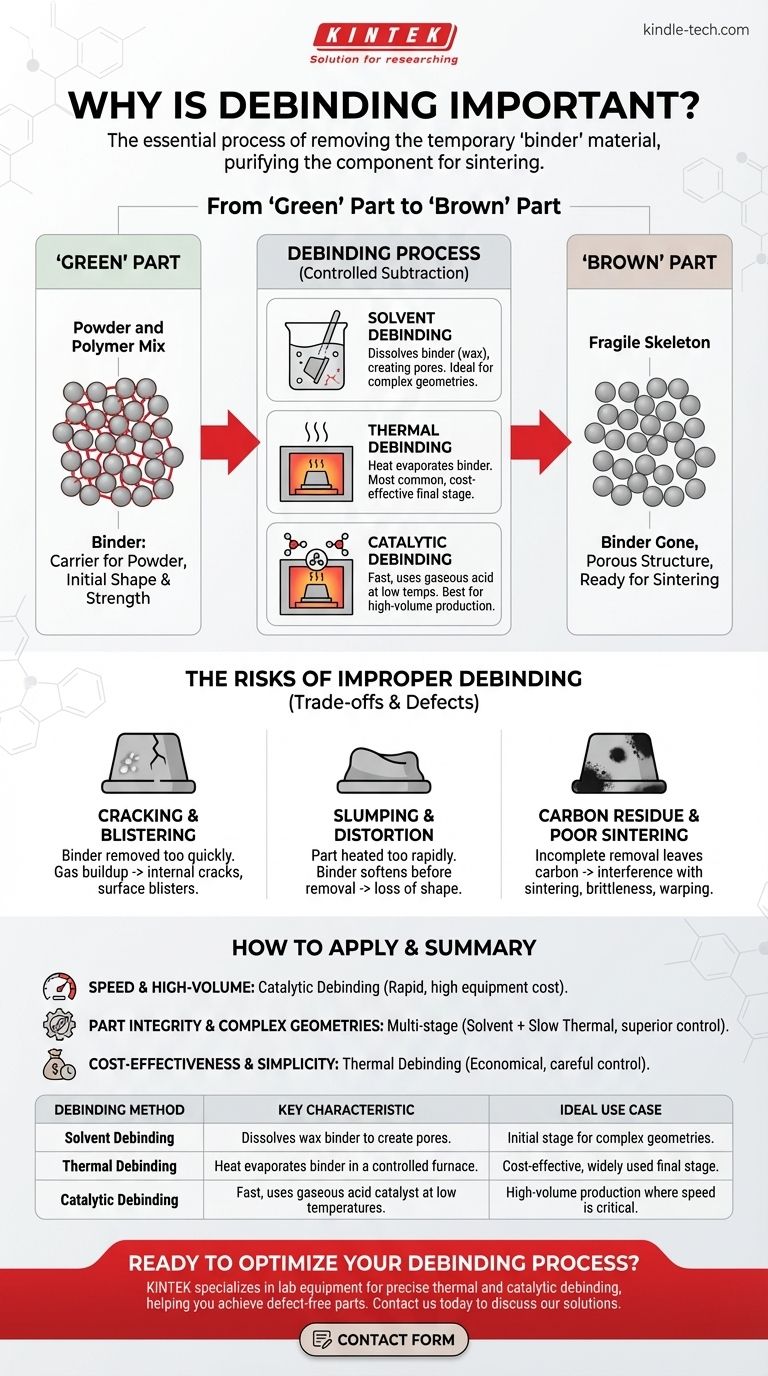

Dalla parte "Verde" alla parte "Marrone"

Per capire perché la sgrassatura è così critica, devi prima comprendere il ruolo del legante che rimuove.

La parte "Verde": Un mix di polvere e polimero

Il componente iniziale formato tramite stampaggio o stampa è chiamato parte "verde". Questo pezzo non è fatto di metallo o ceramica pura.

Invece, è una miscela precisa di polvere del materiale finale e di un sistema legante. Il legante è tipicamente una miscela di cere e polimeri che funge da impalcatura temporanea.

Lo scopo del legante: un veicolo per la polvere

Il legante è cruciale per il processo di formatura iniziale. Si liquefà sotto il calore, consentendo alla polvere di essere iniettata in uno stampo e di mantenere una forma complessa con elevata precisione.

Senza il legante, la polvere grezza non potrebbe essere stampata. Il legante conferisce alla parte "verde" la sua forma iniziale e la resistenza alla manipolazione.

La parte "Marrone": Uno scheletro fragile

Una volta completato il processo di sgrassatura, il componente è noto come parte "marrone".

In questa fase, il legante è scomparso, lasciando una struttura fragile e porosa di particelle metalliche o ceramiche tenute insieme per attrito. È estremamente fragile ma ora pronto per il forno di sinterizzazione finale.

La meccanica della sgrassatura: come vengono rimossi i leganti

La sgrassatura non è un singolo metodo, ma una categoria di processi. Il metodo scelto dipende dal materiale legante, dalla geometria del pezzo e dagli obiettivi di produzione.

Sgrassatura con solvente

In questo processo, la parte "verde" viene immersa in un solvente liquido. Questo solvente dissolve una porzione del legante—tipicamente il componente ceroso—creando una rete di pori aperti attraverso tutto il pezzo.

Ciò consente di rimuovere più facilmente il legante polimerico rimanente in una fase successiva.

Sgrassatura termica

La sgrassatura termica è il metodo più comune, spesso utilizzato come fase finale dopo la sgrassatura con solvente. Il pezzo viene riscaldato lentamente in un forno a atmosfera controllata.

Il calore scompone e vaporizza con attenzione il legante rimanente. La velocità di riscaldamento deve essere precisa per consentire ai gas del legante di fuoriuscire senza accumulare pressione.

Sgrassatura catalitica

Questo è il metodo più veloce. Le parti "verdi" vengono collocate in un forno con un catalizzatore acido gassoso, come l'acido nitrico.

Il catalizzatore scompone rapidamente il legante polimerico principale (come il polioximetilene) a basse temperature, consentendone la rimozione in una frazione del tempo richiesto per la sgrassatura termica.

Comprendere i compromessi: i rischi di una sgrassatura impropria

La sgrassatura è un'operazione delicata. Se eseguita in modo errato, creerà difetti impossibili da correggere nella fase finale di sinterizzazione.

Il rischio di crepe e vesciche

Se il legante viene rimosso troppo velocemente, i gas che forma possono rimanere intrappolati all'interno del pezzo. Man mano che la pressione aumenta, può causare vesciche sulla superficie o generare crepe interne che compromettono gravemente la resistenza del pezzo.

Il problema di afflosciamento e distorsione

Se un pezzo viene riscaldato troppo rapidamente durante la sgrassatura termica, il legante può ammorbidirsi prima di essere stato rimosso a sufficienza. Senza la sua struttura di supporto interna, il pezzo può incurvarsi sotto il proprio peso, portando a una perdita di precisione dimensionale.

Il problema dei residui di carbonio

Una sgrassatura termica incompleta può lasciare residui di carbonio dal polimero. Questo carbonio può interferire con la chimica del materiale finale durante la sinterizzazione, portando a fragilità e scarse prestazioni meccaniche.

L'impatto sulla sinterizzazione

Un pezzo ben sgrassato presenta una rete uniforme di pori. Ciò gli consente di restringersi in modo prevedibile e uniforme durante la sinterizzazione. Un pezzo mal sgrassato con densità non uniforme si deformerà, si creperà o non raggiungerà la densità target, con conseguente scarto del componente.

Come applicarlo al tuo progetto

La scelta della strategia di sgrassatura deve essere direttamente allineata con le tue priorità di produzione.

- Se la tua priorità principale è la velocità e la produzione ad alto volume: la sgrassatura catalitica è spesso la scelta migliore per i suoi tempi ciclo rapidi, ma richiede un sistema legante specifico e comporta costi di attrezzature più elevati.

- Se la tua priorità principale è l'integrità del pezzo per geometrie complesse: un processo multistadio, come la sgrassatura con solvente seguita da un ciclo termico lento, offre un controllo superiore e riduce al minimo lo stress, diminuendo il rischio di difetti in pezzi intricati.

- Se la tua priorità principale è l'efficacia dei costi e la semplicità del processo: un singolo ciclo di sgrassatura termica attentamente controllato può essere la soluzione più economica, specialmente quando il tempo di consegna più rapido non è il fattore principale.

Padroneggiare il processo di sgrassatura significa padroneggiare le fondamenta su cui vengono costruiti pezzi di alta qualità e ad alte prestazioni.

Tabella riassuntiva:

| Metodo di Sgrassatura | Caratteristica Chiave | Caso d'Uso Ideale |

|---|---|---|

| Sgrassatura con Solvente | Scioglie il legante ceroso per creare pori. | Fase iniziale per geometrie complesse. |

| Sgrassatura Termica | Il calore evapora il legante in un forno controllato. | Fase finale economicamente vantaggiosa e ampiamente utilizzata. |

| Sgrassatura Catalitica | Veloce, utilizza catalizzatore acido gassoso a basse temperature. | Produzione ad alto volume in cui la velocità è critica. |

Pronto a ottimizzare il tuo processo di sgrassatura?

La giusta strategia di sgrassatura è la base per il successo della MIM e della stampa 3D. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per una sgrassatura termica e catalitica precisa, aiutandoti a ottenere pezzi privi di difetti con proprietà meccaniche superiori.

Contattaci oggi utilizzando il modulo sottostante per discutere come le nostre soluzioni possono migliorare la qualità e l'efficienza della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Qual è il miglior catalizzatore per la pirolisi? Una guida strategica per massimizzare la qualità e la resa del bio-olio

- Come viene utilizzata una centrifuga da laboratorio da banco nella desorbimento e rigenerazione di perline adsorbenti composite?

- Cos'è una fornace da laboratorio? La tua guida alla precisione ad alta temperatura

- Quali sono i problemi del forno ad arco elettrico? Bilanciare costi elevati con una flessibilità senza pari

- Quale configurazione di reattore è preferita nella produzione di biochar? Pirolisi Lenta per la Massima Resa di Biochar

- Qual è la funzione di un agitatore magnetico nella coprecipitazione di MgAl-LDH? Garantire uniformità e precisione

- Cosa rende i congelatori a temperatura ultra-bassa efficienti dal punto di vista energetico? Strategie chiave di progettazione e operative

- Quali sono le caratteristiche dei diamanti creati in laboratorio? Una guida alla loro identità, valore ed etica