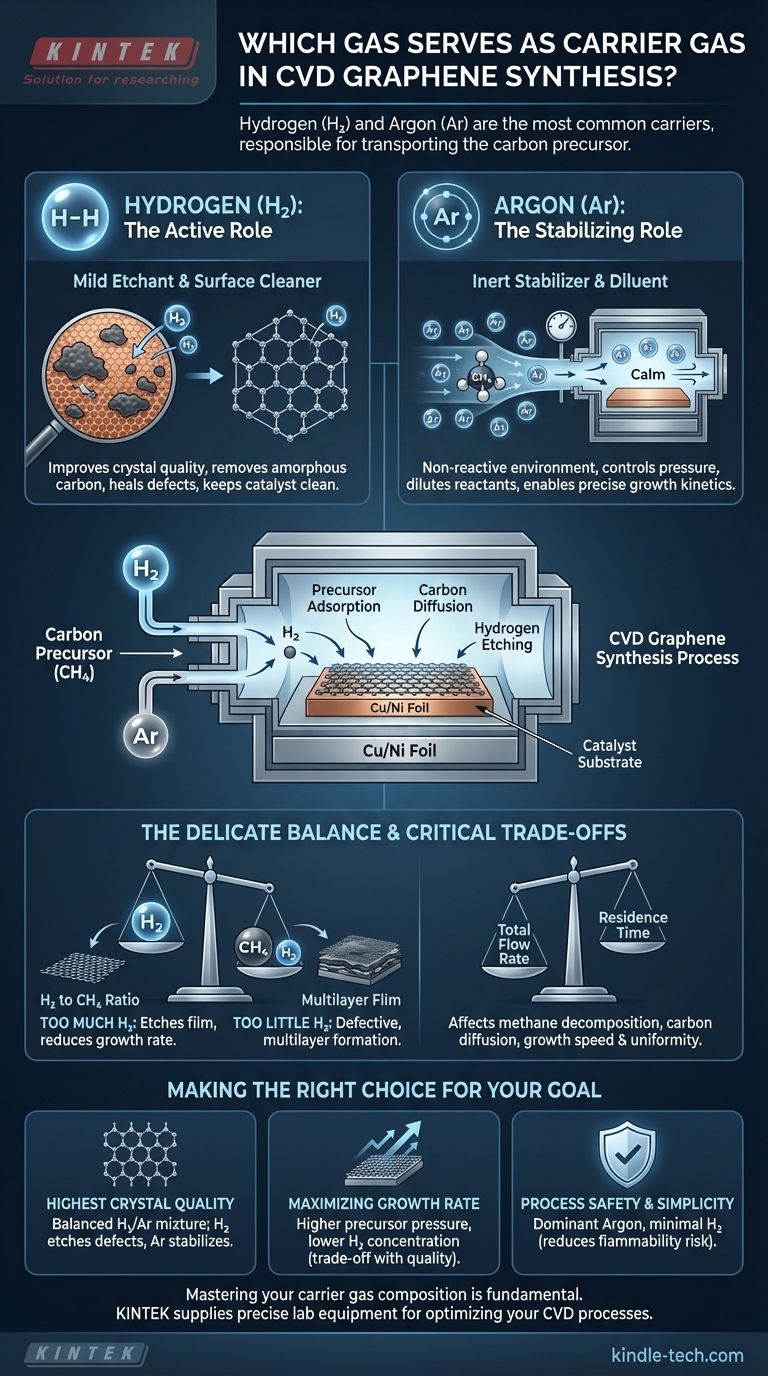

Nella deposizione chimica da fase vapore (CVD) per il grafene, i gas vettori più comuni sono idrogeno (H₂) e argon (Ar). Questi gas sono responsabili del trasporto del gas precursore del carbonio, come il metano (CH₄), nella camera di reazione ad alta temperatura e sulla superficie del catalizzatore, che è tipicamente un foglio di rame o nichel.

Sebbene il loro compito principale sia trasportare la fonte di carbonio, la scelta e il rapporto dei gas vettori sono parametri di controllo critici. Essi modellano attivamente l'ambiente di reazione, influenzando direttamente la qualità, la velocità di crescita e le caratteristiche finali del grafene sintetizzato.

Le Funzioni Principali di un Gas Vettore

Il ruolo del gas vettore nel processo CVD va oltre il semplice trasporto. È fondamentale per creare le condizioni precise richieste per una crescita di grafene di alta qualità.

Trasporto del Precursore

La funzione più basilare è quella di agire come meccanismo di consegna. Il gas vettore si mescola con la fonte di carbonio (metano) e fluisce attraverso il sistema, assicurando che una fornitura costante di molecole reagenti raggiunga la superficie calda del catalizzatore.

Mantenimento dell'Atmosfera della Camera

I gas vettori stabiliscono e mantengono la pressione e le condizioni atmosferiche richieste all'interno del forno. Le loro portate sono attentamente controllate per purgare il sistema da contaminanti come l'ossigeno prima della crescita e per regolare la pressione parziale dei reagenti durante il processo.

Diluizione dei Reagenti

Il gas vettore diluisce il precursore di carbonio. Questo controllo è essenziale perché la concentrazione di metano è un fattore chiave nel determinare se si formerà grafene monostrato, bistrato o multistrato.

Perché Vengono Utilizzati Specificamente Idrogeno e Argon

La selezione di idrogeno e argon non è arbitraria; ogni gas svolge uno scopo distinto e vitale nell'ottimizzazione della sintesi.

Il Ruolo Attivo dell'Idrogeno (H₂)

L'idrogeno è più di un semplice vettore passivo. Agisce come un agente di attacco (etchant) delicato, il che è cruciale per migliorare la qualità del film di grafene. Rimuove selettivamente i depositi di carbonio amorfo meno stabili e può aiutare a riparare i difetti nel reticolo cristallino in crescita.

Inoltre, l'H₂ aiuta a mantenere la superficie del catalizzatore di rame o nichel pulita e priva di ossidi, garantendo una superficie incontaminata per la nucleazione e la crescita del grafene.

Il Ruolo Stabilizzante dell'Argon (Ar)

L'argon è un gas nobile inerte. Non reagisce con il precursore, il catalizzatore o il grafene in crescita. La sua funzione primaria è quella di fornire un ambiente stabile e non reattivo.

Utilizzando l'argon, i ricercatori possono diluire i gas reattivi (metano e idrogeno) e ottenere un controllo preciso sulle loro pressioni parziali, il che influenza direttamente la cinetica del processo di crescita.

Comprendere i Compromessi e il Controllo del Processo

Ottenere grafene di alta qualità in modo costante richiede una profonda comprensione di come la miscela di gas influisce sul risultato. Il processo è un delicato equilibrio.

Il Rapporto Critico H₂ a CH₄

Il rapporto tra idrogeno e il precursore di metano è probabilmente il parametro più importante. Troppo idrogeno può erodere il film di grafene mentre si forma, riducendo gravemente la velocità di crescita.

Al contrario, troppo poco idrogeno può portare alla formazione di grafene di qualità inferiore, difettoso o multistrato a causa della mancanza dei suoi effetti di pulizia e attacco.

Portata Totale e Tempo di Permanenza

La portata totale di tutti i gas determina il tempo di permanenza, ovvero quanto tempo le molecole reagenti trascorrono nella zona calda del forno. Ciò influisce sulla velocità di decomposizione del metano e sulla diffusione del carbonio sul catalizzatore, influenzando sia la velocità di crescita che l'uniformità.

Fare la Scelta Giusta per il Tuo Obiettivo

La miscela di gas ottimale dipende interamente dal risultato desiderato della sintesi.

- Se il tuo obiettivo principale è la massima qualità cristallina: Una miscela attentamente controllata di idrogeno e argon è spesso la migliore, poiché l'H₂ attacca i difetti mentre l'Ar fornisce una pressione di fondo stabile.

- Se il tuo obiettivo principale è massimizzare la velocità di crescita: Viene tipicamente utilizzata una pressione parziale più elevata del precursore di carbonio con una concentrazione di H₂ inferiore, anche se ciò spesso comporta una riduzione della qualità del film.

- Se il tuo obiettivo principale è la sicurezza e la semplicità del processo: L'uso dell'argon come gas vettore dominante con solo una minima quantità di idrogeno riduce la complessità e i pericoli associati alla manipolazione dell'H₂ altamente infiammabile.

Padroneggiare la composizione del gas vettore è un passo fondamentale per ottenere un controllo preciso sulla sintesi del grafene.

Tabella Riepilogativa:

| Gas | Ruolo Principale | Impatto Chiave sul Grafene |

|---|---|---|

| Idrogeno (H₂) | Agente di attacco attivo e pulitore di superficie | Migliora la qualità cristallina, rimuove i difetti |

| Argon (Ar) | Stabilizzatore inerte e diluente | Controlla la pressione, consente una cinetica di crescita precisa |

| Rapporto H₂/CH₄ | Parametro di processo critico | Determina il numero di strati, la velocità di crescita e la qualità del film |

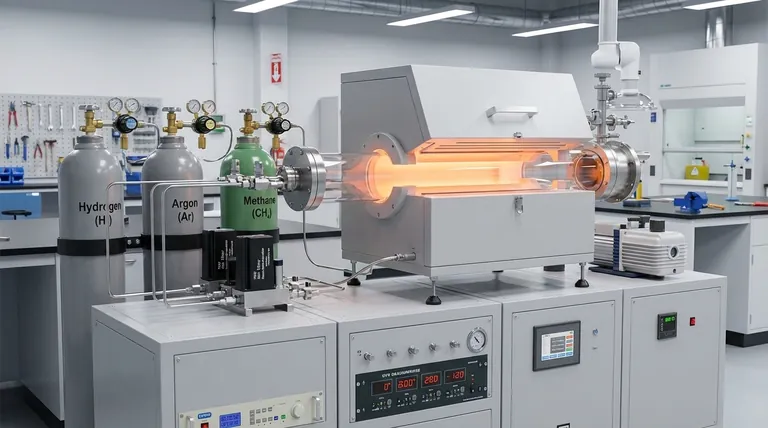

Ottieni un Controllo Preciso sulla Tua Sintesi di Grafene

Padroneggiare il delicato equilibrio dei gas vettori è fondamentale per produrre film di grafene di alta qualità e consistenti. L'attrezzatura da laboratorio giusta è essenziale per questo livello di controllo.

KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo di cui hai bisogno per ottimizzare i tuoi processi CVD. Che tu ti stia concentrando sulla massima qualità cristallina, sulla massimizzazione della velocità di crescita o sulla garanzia della sicurezza del processo, abbiamo le soluzioni per supportare i tuoi obiettivi di ricerca e sviluppo.

Pronto a migliorare la tua sintesi di grafene? Contatta i nostri esperti oggi stesso per discutere come i nostri prodotti possono aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali