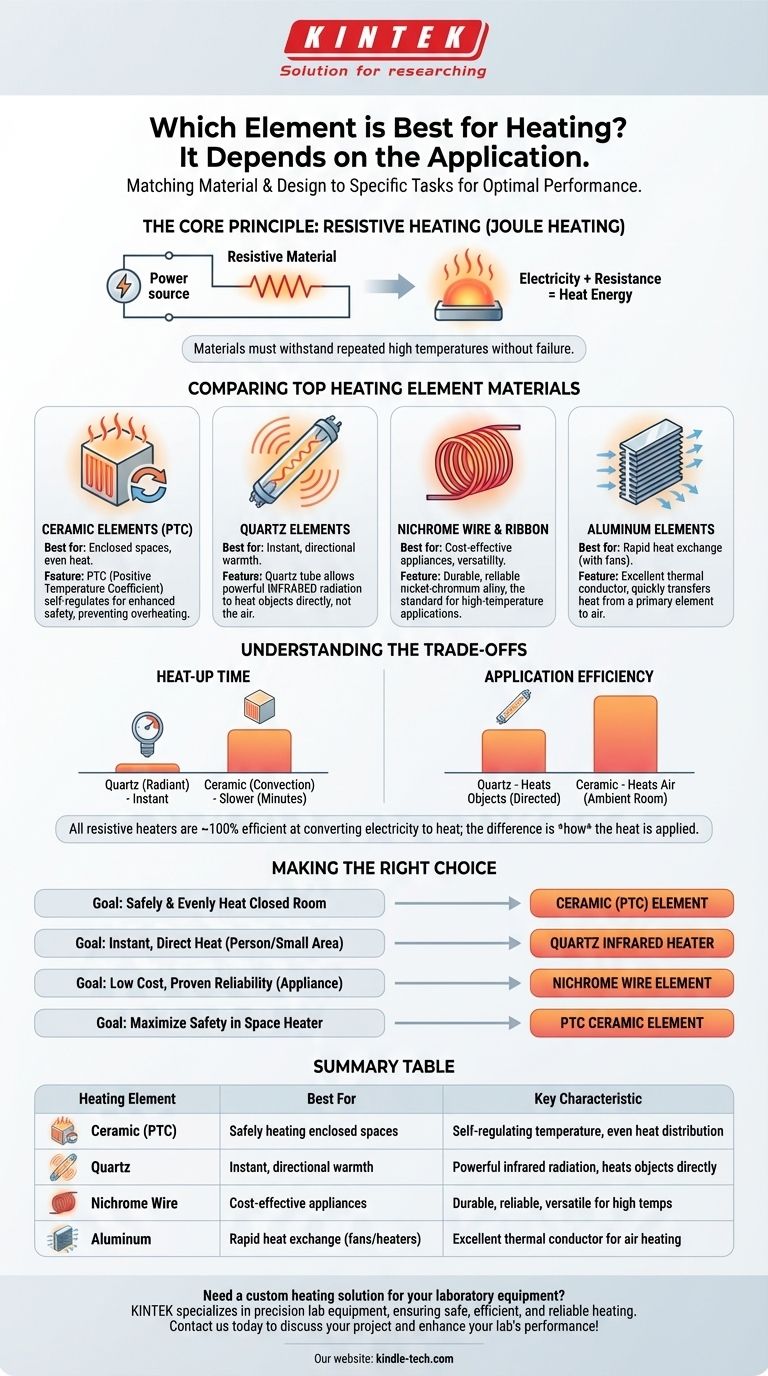

Scegliere l'elemento riscaldante "migliore" non significa trovare un singolo materiale superiore, ma abbinare il materiale e il design giusti a un compito specifico. Per il riscaldamento di ambienti generici, la ceramica è spesso considerata la scelta migliore grazie al suo equilibrio tra alta efficienza e sicurezza. Per un calore istantaneo e direzionale, il quarzo è superiore, mentre il filo di Nicromo rimane lo standard economico per molti apparecchi.

L'elemento riscaldante "migliore" è una funzione del suo uso previsto. Il compromesso principale è tra la velocità di erogazione del calore, il metodo di trasferimento del calore (irradiazione agli oggetti vs. riscaldamento dell'aria) e le caratteristiche di sicurezza intrinseche. Comprendere questo contesto è la chiave per fare la scelta giusta.

Il Principio Fondamentale: Riscaldamento per Resistenza

Come Funzionano Tutti i Riscaldatori Elettrici

In fondo, un elemento riscaldante elettrico è un dispositivo semplice. Funziona facendo passare l'elettricità attraverso un materiale che ha una moderata resistenza elettrica.

Questa resistenza converte l'energia elettrica direttamente in energia termica, un principio noto come riscaldamento Joule. I materiali "migliori" sono quelli che possono diventare molto caldi ripetutamente senza fondere, ossidarsi o rompersi.

Confronto tra i Principali Materiali per Elementi Riscaldanti

Il materiale utilizzato determina la velocità di funzionamento del riscaldatore, come trasferisce il calore e il suo profilo di sicurezza generale.

Elementi in Ceramica: Lo Standard di Sicurezza ed Efficienza

La ceramica è un materiale superbo per riscaldare spazi chiusi. Ha un'elevata capacità di assorbire e irradiare il calore uniformemente su una vasta superficie.

Un tipo speciale, la ceramica PTC (Positive Temperature Coefficient), è un punto di svolta per la sicurezza. Man mano che gli elementi PTC si riscaldano, la loro resistenza elettrica aumenta automaticamente, facendoli autoregolare e mantenere una temperatura stabile. Questo design riduce drasticamente il rischio di surriscaldamento.

Elementi al Quarzo: Lo Specialista del Calore Istantaneo

I riscaldatori al quarzo non utilizzano il quarzo stesso come elemento riscaldante. Invece, usano un tubo di quarzo per racchiudere un elemento a filo, spesso fatto di tungsteno o fibra di carbonio.

L'elemento interno si illumina intensamente e il tubo di quarzo permette a una potente radiazione infrarossa di passare attraverso di esso. Questo calore funziona come la luce solare, riscaldando persone e oggetti direttamente piuttosto che riscaldare l'aria intermedia. Ciò lo rende perfetto per spazi aperti come patii o garage dove riscaldare l'aria sarebbe uno spreco.

Filo e Nastro Metallico (Nicromo): Il Cavallo di Battaglia Versatile

Quando pensi a un classico elemento riscaldante che si illumina di rosso incandescente, stai immaginando un filo di Nicromo (lega nichel-cromo). È durevole, economico da produrre e altamente efficace.

Troverai elementi in filo e nastro di Nicromo in innumerevoli apparecchi comuni, inclusi tostapane, asciugacapelli, asciugatrici e riscaldatori per processi industriali. La sua forza principale è la sua semplicità e affidabilità nelle applicazioni ad alta temperatura.

Elementi in Alluminio: Lo Scambiatore di Calore Rapido

L'alluminio è un eccellente conduttore termico. Raramente viene utilizzato come elemento resistivo primario stesso.

Invece, è più spesso utilizzato negli scambiatori di calore. Un elemento resistivo separato (come un filo di Nicromo) si riscalda, e le alette di alluminio assorbono rapidamente questo calore e lo trasferiscono all'aria che viene soffiata su di esse da una ventola.

Comprendere i Compromessi

Non esiste un elemento riscaldante perfetto. Ogni tipo rappresenta un compromesso tra velocità, efficienza e sicurezza.

Tempo di Riscaldamento: Radiante vs. Convezione

I riscaldatori al quarzo (radianti) forniscono calore quasi istantaneamente. Nel momento in cui l'elemento si illumina, senti la sua energia infrarossa.

I riscaldatori in ceramica (a convezione) sono più lenti. Devono prima riscaldare la propria massa e poi riscaldare gradualmente l'aria circostante, che poi circola per riscaldare la stanza. Questo processo può richiedere diversi minuti.

Efficienza dell'Applicazione: Riscaldare l'Aria vs. Riscaldare un Oggetto

Tutti i riscaldatori resistivi sono quasi efficienti al 100% nel convertire l'elettricità in calore. La vera differenza sta in quanto efficacemente quel calore viene applicato.

Un riscaldatore al quarzo è estremamente efficiente per riscaldare una persona seduta nel suo percorso, ma è molto inefficiente nell'aumentare la temperatura di un'intera stanza. Un riscaldatore a convezione in ceramica è l'opposto: è altamente efficace per aumentare la temperatura ambiente di una stanza chiusa, ma scarso nel fornire calore istantaneo e mirato.

Sicurezza e Durata

Gli elementi in ceramica PTC sono i più sicuri grazie alla loro natura autoregolante, che previene temperature fuori controllo.

Gli elementi a filo esposti, come quelli in un termoventilatore o tostapane, diventano estremamente caldi e presentano un rischio maggiore di ustioni e incendi se non sono presenti protezioni adeguate. Anche gli elementi al quarzo diventano molto caldi, ma sono quasi sempre protetti dietro una griglia metallica.

Fare la Scelta Giusta per la Tua Applicazione

Scegli il tuo elemento riscaldante in base a un obiettivo chiaro.

- Se il tuo obiettivo principale è riscaldare in modo sicuro e uniforme una stanza chiusa: Un riscaldatore con un elemento in ceramica è la scelta più efficace.

- Se il tuo obiettivo principale è il calore istantaneo e diretto per una persona o una piccola area (come un patio o un'officina): Un riscaldatore a infrarossi al quarzo è impareggiabile in termini di prestazioni.

- Se il tuo obiettivo principale è il basso costo e l'affidabilità comprovata per un apparecchio: Un elemento a filo di Nicromo è lo standard universale.

- Se il tuo obiettivo principale è massimizzare la sicurezza e prevenire il surriscaldamento in un termoventilatore: Cerca un riscaldatore specificamente pubblicizzato come utilizzante un elemento in ceramica PTC.

Abbinando le proprietà dell'elemento alle tue esigenze specifiche, garantisci prestazioni, sicurezza ed efficienza ottimali.

Tabella Riepilogativa:

| Elemento Riscaldante | Ideale Per | Caratteristica Chiave |

|---|---|---|

| Ceramica (PTC) | Riscaldamento sicuro di spazi chiusi | Temperatura autoregolante, distribuzione uniforme del calore |

| Quarzo | Calore istantaneo e direzionale | Potente radiazione infrarossa, riscalda direttamente gli oggetti |

| Filo di Nicromo | Apparecchi economici | Durevole, affidabile e versatile per alte temperature |

| Alluminio | Scambio rapido di calore (ventilatori/riscaldatori) | Eccellente conduttore termico per il riscaldamento dell'aria |

Hai bisogno di una soluzione di riscaldamento personalizzata per le tue apparecchiature di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratorio, garantendo che le tue applicazioni di riscaldamento siano sicure, efficienti e affidabili. Che tu abbia bisogno di elementi in ceramica, quarzo o Nicromo, i nostri esperti ti aiuteranno a selezionare il componente ideale per le tue esigenze specifiche. Contattaci oggi per discutere il tuo progetto e migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa manuale a caldo

Domande frequenti

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo