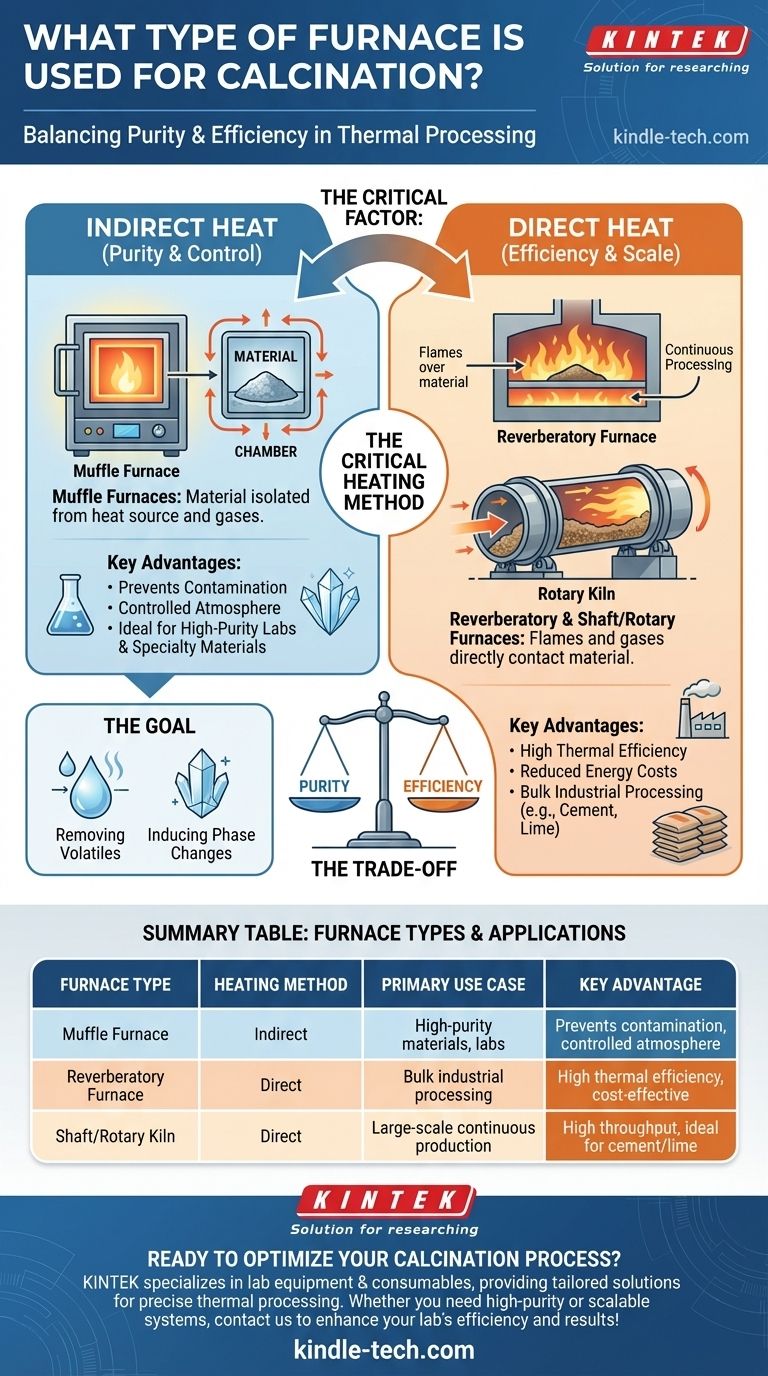

Per la calcinazione, i tipi di forni più comuni sono i forni a muffola, i forni riverberatori e i forni o le fornaci a pozzo. Ogni design serve a uno scopo specifico, distinto principalmente dal fatto che il materiale riscaldato entri o meno in contatto diretto con la fonte di calore e i suoi gas di combustione.

Il fattore critico nella scelta di un forno per la calcinazione non è il tipo di forno in sé, ma il metodo di riscaldamento sottostante. La tua scelta dipende dal fatto che il tuo processo richieda calore indiretto per la purezza o possa tollerare il calore diretto per la massima efficienza termica.

L'obiettivo della calcinazione

Prima di selezionare un forno, è essenziale comprendere l'obiettivo principale del processo di calcinazione. Si tratta di un trattamento termico utilizzato per indurre un cambiamento chimico o fisico in un materiale.

### Rimozione dei volatili

Una funzione primaria della calcinazione è riscaldare una sostanza per eliminare i componenti volatili. Questo include comunemente la rimozione dell'umidità assorbita, dell'anidride carbonica (come nella produzione di cemento) o dell'anidride solforosa.

### Induzione di cambiamenti di fase

Il riscaldamento può anche essere utilizzato per modificare la struttura cristallina di un materiale o per ossidare tutto o parte della sostanza trattata. Ciò è fondamentale per preparare i materiali per i successivi processi industriali.

Progetti di forni fondamentali per la calcinazione

Sebbene esistano varie configurazioni, la tecnologia si riduce a pochi progetti fondamentali, ognuno definito dal modo in cui il calore viene trasferito al materiale.

### Forni a muffola (Riscaldamento indiretto)

In un forno a muffola, il materiale è posto in una camera, o "muffola", che viene riscaldata dall'esterno. La fonte di calore e i suoi sottoprodotti di combustione non entrano in contatto con il campione.

Questo design è costruito con materiali come argilla refrattaria o muratura ed è ideale per processi in cui la purezza è fondamentale.

### Forni riverberatori (Riscaldamento diretto)

Al contrario, un forno riverberatore consente alle fiamme e ai gas caldi della fonte di calore di passare direttamente sopra il materiale.

Questo contatto diretto consente un trasferimento di calore molto efficiente, ma significa anche che il materiale è esposto ai sottoprodotti della combustione.

### Forni a pozzo e forni rotativi (Lavorazione continua)

Queste sono grandi strutture cilindriche spesso definite calcinatori. Sono i cavalli di battaglia delle applicazioni industriali su larga scala come la produzione di cemento.

Il materiale viene immesso da un'estremità e si muove continuamente attraverso il cilindro riscaldato, consentendo una lavorazione ad alta produttività. Il riscaldamento in questi sistemi è tipicamente diretto.

Comprendere il compromesso: purezza contro efficienza

La decisione tra i tipi di forni è fondamentalmente un compromesso tra il controllo del processo e l'efficienza operativa.

### Il caso del calore indiretto (Purezza e controllo)

Un forno a muffola è la scelta migliore quando l'integrità chimica del prodotto finale è la massima priorità.

Poiché il materiale è isolato dai gas di combustione, è possibile mantenere un'atmosfera controllata. Ciò è essenziale per le applicazioni in laboratorio o per la produzione di materiali speciali di elevata purezza.

### Il caso del calore diretto (Efficienza e scala)

I forni riverberatori e a pozzo eccellono nell'efficienza termica e nella scala. Il contatto diretto trasferisce il calore in modo molto più efficace, riducendo i costi energetici e i tempi di lavorazione.

Ciò li rende lo standard per i processi industriali di massa in cui il materiale non è influenzato negativamente dal contatto con i gas di combustione, come nella produzione di cemento o calce.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'attrezzatura appropriata, devi allineare il meccanismo di riscaldamento del forno con il tuo obiettivo di processo primario.

- Se la tua priorità principale è la purezza del processo o le atmosfere controllate: Un forno a muffola è la scelta corretta, poiché il suo metodo di riscaldamento indiretto previene la contaminazione.

- Se la tua priorità principale è la produzione ad alto volume ed economicamente vantaggiosa: Un forno riverberatore o un forno rotativo è l'ideale, poiché il riscaldamento diretto massimizza l'efficienza termica per i materiali sfusi.

In definitiva, capire come il calore viene erogato al tuo materiale è la chiave per padroneggiare il processo di calcinazione.

Tabella riassuntiva:

| Tipo di forno | Metodo di riscaldamento | Caso d'uso principale | Vantaggio chiave |

|---|---|---|---|

| Forno a muffola | Indiretto | Materiali di elevata purezza, laboratori | Previene la contaminazione, atmosfera controllata |

| Forno riverberatore | Diretto | Lavorazione industriale di massa | Elevata efficienza termica, economico |

| Forno a pozzo/Rotativo | Diretto | Produzione continua su larga scala | Elevata produttività, ideale per cemento/calce |

Pronto a ottimizzare il tuo processo di calcinazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni su misura per i laboratori che richiedono un'elaborazione termica precisa. Sia che tu abbia bisogno di un forno a muffola ad alta purezza o di sistemi industriali scalabili, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per i tuoi obiettivi. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché viene utilizzato un forno di essiccazione sotto vuoto per la lavorazione di polveri di leghe Nb-W? Proteggere la purezza del materiale e prevenire l'ossidazione

- Perché è necessaria un'atmosfera ossidante in un forno elettrico? Garantire l'integrità chimica nella fusione del vetro di ossido

- Qual è la funzione principale di un forno per pirolisi ad alta temperatura? Ottimizzazione del carbonio per supercondensatori

- Quale ruolo svolgono i forni industriali ad alta temperatura nel recupero dei PGM? Massimizza la resa di platino con calore di precisione

- Qual è il ruolo dei forni di trattamento termico ad alta temperatura nel legame per diffusione dei compositi Ti-rivestiti V-4Cr-4Ti?

- Le giunzioni brasate sono più resistenti di quelle saldate? Scegliere il metodo di giunzione giusto per il vostro assemblaggio

- Perché si esegue la brasatura sottovuoto? Ottenere un'integrità superiore dei giunti per componenti critici

- Quali sono i principali vantaggi dell'utilizzo di un sistema SPS per le leghe a base di nichel? Ottieni una densificazione superiore con KINTEK