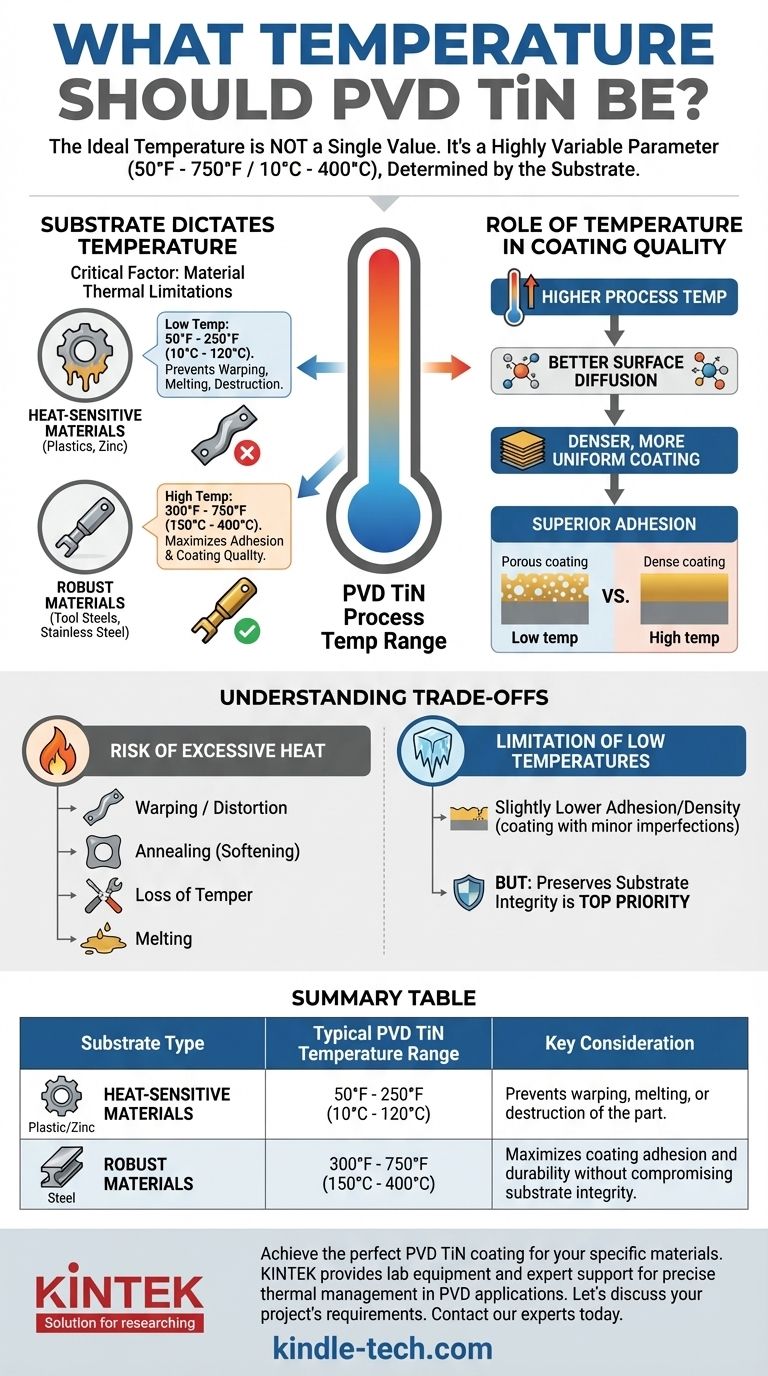

La temperatura ideale per il rivestimento PVD TiN non è un valore unico. Invece, la temperatura di processo per il Nitruro di Titanio (TiN) tramite Deposizione Fisica da Vapore (PVD) è un parametro altamente variabile, che tipicamente va da un minimo di 50°F (10°C) a un massimo di 750°F (400°C). La temperatura corretta è determinata quasi interamente dai limiti termici del materiale del substrato che si sta rivestendo.

Il fattore critico nella scelta di una temperatura di processo PVD TiN non è il rivestimento stesso, ma il materiale che viene rivestito. L'obiettivo primario è utilizzare la temperatura più alta che il substrato può tollerare in sicurezza per ottenere la migliore adesione e qualità del rivestimento.

Perché la temperatura è una variabile, non una costante

L'ampio intervallo di temperatura nell'applicazione PVD TiN esiste perché il processo deve essere adattato a una vasta gamma di materiali, ognuno con la propria tolleranza termica. Il substrato è sempre il principale fattore limitante.

Il substrato detta la temperatura

Materiali diversi reagiscono al calore in modi fondamentalmente diversi. La temperatura del processo PVD deve essere mantenuta al di sotto del punto in cui il substrato verrebbe danneggiato.

Ad esempio, gli acciai per utensili temprati possono sopportare temperature più elevate senza perdere la loro tempra, rendendoli adatti per processi nell'intervallo 300°F - 750°F (150°C - 400°C).

Al contrario, materiali sensibili al calore come le plastiche o metalli a basso punto di fusione come lo zinco si deformerebbero, si fonderebbero o verrebbero distrutti a quelle temperature. Richiedono una temperatura di processo molto più bassa, spesso tra 50°F e 250°F (10°C - 120°C).

Il ruolo della temperatura nella qualità del rivestimento

Mentre il substrato stabilisce il limite superiore, la temperatura gioca un ruolo cruciale nelle proprietà finali del rivestimento.

Generalmente, una temperatura di processo più elevata promuove una migliore diffusione superficiale e mobilità atomica. Ciò porta a una struttura del rivestimento più densa e uniforme con un'adesione superiore al substrato.

Ecco perché, per materiali durevoli come l'acciaio, gli operatori utilizzeranno la temperatura più alta fattibile: ottimizza il legame tra il rivestimento e il pezzo.

Comprendere i compromessi nella scelta della temperatura

La scelta della temperatura corretta implica un equilibrio tra le proprietà ideali del rivestimento e i limiti fisici del componente. Un errore di valutazione può portare a danni irreversibili.

Il rischio di calore eccessivo

Applicare una temperatura troppo alta per il substrato è catastrofico. Le potenziali conseguenze includono:

- Deformazione o distorsione della geometria del pezzo.

- Ricottura, che ammorbidisce il materiale e ne riduce la durezza.

- Perdita di tempra negli acciai pre-temprati.

- Fusione di leghe a bassa temperatura o plastiche.

La limitazione delle basse temperature

Quando si è costretti a utilizzare una temperatura più bassa per un substrato sensibile, si deve accettare un leggero compromesso.

Il rivestimento TiN risultante sarà comunque molto efficace, ma potrebbe avere un'adesione o una densità marginalmente inferiori rispetto a un rivestimento applicato a una temperatura molto più elevata. Tuttavia, preservare l'integrità del substrato è sempre la massima priorità.

Fare la scelta giusta per la tua applicazione

Il tuo materiale determina la tua finestra di processo. La decisione dovrebbe basarsi interamente sulla stabilità termica del pezzo che intendi rivestire.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore (es. plastiche, leghe di zinco, alcuni ottoni): Devi operare all'estremità inferiore dell'intervallo, dando priorità all'integrità del pezzo rispetto al raggiungimento della massima densità teorica del rivestimento.

- Se il tuo obiettivo principale è rivestire materiali robusti (es. acciai per utensili, acciaio inossidabile, titanio): Dovresti utilizzare l'estremità superiore dell'intervallo di temperatura che il materiale può sopportare in sicurezza per massimizzare l'adesione e la durabilità del rivestimento.

In definitiva, un rivestimento PVD TiN di successo dipende dal trattare la temperatura come una variabile di processo critica adattata al tuo substrato specifico.

Tabella riassuntiva:

| Tipo di substrato | Intervallo di temperatura tipico PVD TiN | Considerazione chiave |

|---|---|---|

| Materiali sensibili al calore (Plastiche, Zinco) | 50°F - 250°F (10°C - 120°C) | Previene deformazioni, fusioni o distruzioni del pezzo. |

| Materiali robusti (Acciai per utensili, Acciaio inossidabile) | 300°F - 750°F (150°C - 400°C) | Massimizza l'adesione e la durabilità del rivestimento senza compromettere l'integrità del substrato. |

Ottieni il rivestimento PVD TiN perfetto per i tuoi materiali specifici.

La selezione della giusta temperatura di processo è fondamentale per le prestazioni del rivestimento e l'integrità del pezzo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e supporto esperto necessari per una gestione termica precisa nelle applicazioni PVD. Che tu stia rivestendo leghe sensibili o acciai per utensili robusti, le nostre soluzioni ti aiutano a ottimizzare l'adesione e prevenire danni al substrato.

Discutiamo i requisiti del tuo progetto. Contatta i nostri esperti oggi per assicurarti che il tuo processo PVD TiN sia un successo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato