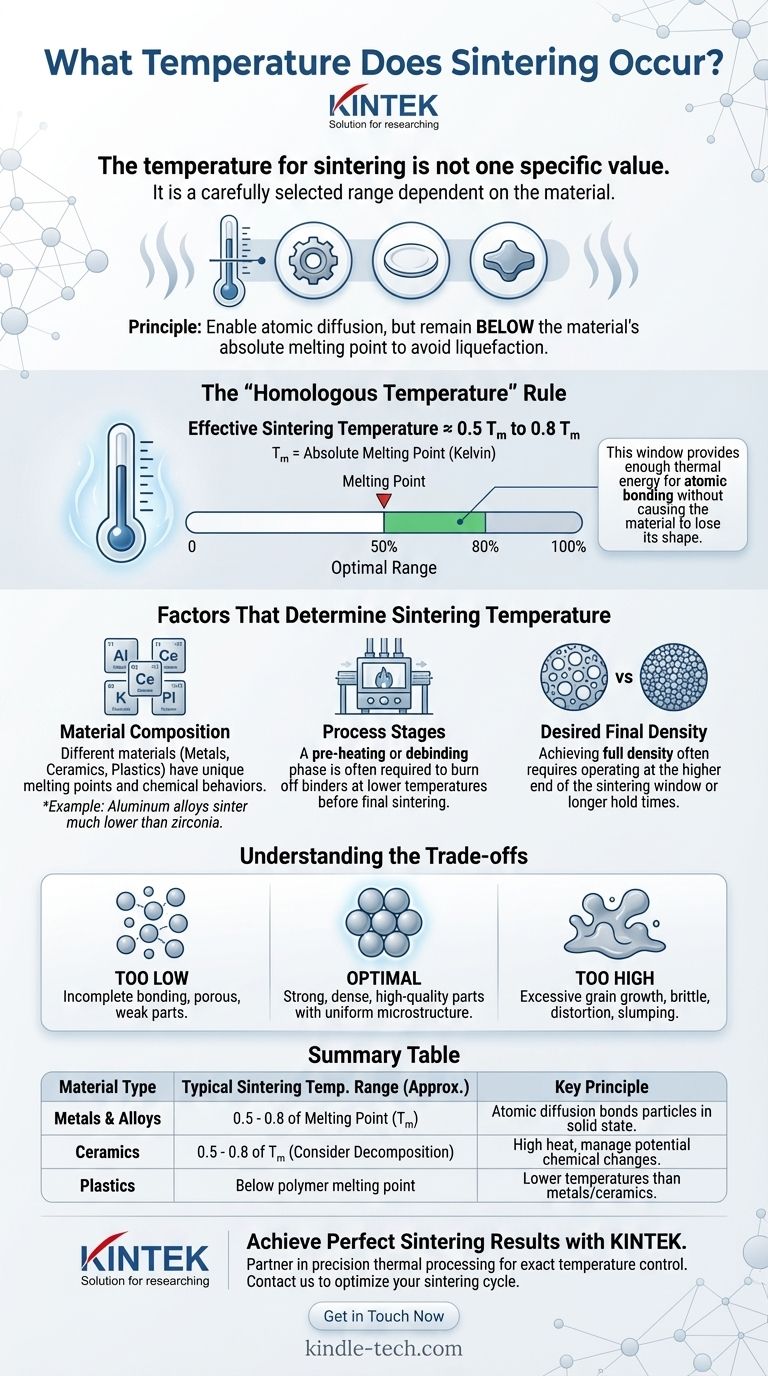

La temperatura per la sinterizzazione non è un valore specifico ma è un intervallo accuratamente selezionato che dipende interamente dal materiale in lavorazione. Il principio fondamentale è che la temperatura deve essere sufficientemente alta da consentire agli atomi di diffondersi attraverso i confini delle particelle, fondendole insieme, ma deve rimanere al di sotto del punto di fusione assoluto del materiale per evitare che si trasformi in un liquido. Ad esempio, alcuni processi sono completati a 630°C, mentre altri coinvolgono reazioni che iniziano intorno ai 720°C.

La temperatura di sinterizzazione ideale è una funzione del punto di fusione del materiale, tipicamente compresa tra il 50% e l'80% della sua temperatura di fusione assoluta. Ciò fornisce energia termica sufficiente per il legame atomico senza causare la perdita di forma del materiale.

Il Principio: Diffusione Senza Fusione

La sinterizzazione è un processo termico che trasforma un compatto di polvere in una massa solida e densa. La temperatura è la variabile più critica in questa trasformazione, e il suo controllo è un delicato equilibrio.

Attivazione della Diffusione Atomica

Il calore fornisce agli atomi all'interno delle particelle di polvere l'energia necessaria per muoversi. Alla giusta temperatura di sinterizzazione, gli atomi migrano attraverso i confini dove le particelle si toccano, formando forti legami metallici o chimici.

Questo processo, noto come diffusione atomica, è ciò che chiude i pori tra le particelle e fa sì che il materiale si densifichi e si rafforzi.

Mantenimento al di Sotto del Punto di Fusione

Se la temperatura raggiunge o supera il punto di fusione del materiale, la parte si liquefarà semplicemente. Ciò distruggerebbe la forma prevista del componente e la sua microstruttura interna.

L'obiettivo della sinterizzazione è creare un legame allo stato solido, fondendo le particelle insieme mentre rimangono sostanzialmente solide.

La Regola della "Temperatura Omologa"

Come principio guida nella scienza dei materiali, la temperatura di sinterizzazione efficace è spesso espressa come una frazione del punto di fusione assoluto del materiale (T_m), misurato in Kelvin.

La maggior parte dei materiali sinterizza efficacemente in un intervallo da 0,5 T_m a 0,8 T_m. Questa "temperatura omologa" fornisce un punto di partenza affidabile per identificare la finestra di processo corretta per qualsiasi materiale dato.

Fattori che Determinano la Temperatura di Sinterizzazione

Non esiste una temperatura di sinterizzazione universale perché l'intervallo ideale è influenzato da diversi fattori unici per il materiale e il risultato desiderato.

Composizione del Materiale

Metalli, plastiche e ceramiche hanno tutti punti di fusione e comportamenti chimici estremamente diversi. Un processo di sinterizzazione per una lega di alluminio avverrà a una temperatura molto più bassa rispetto a quello per una ceramica tecnica come la zirconia.

Inoltre, alcuni materiali subiscono cambiamenti chimici. Ad esempio, il carbonato di calcio (CaCO₃) inizia a decomporsi a circa 720°C, un fattore che deve essere gestito durante il suo ciclo di sinterizzazione.

Fasi del Processo

Un ciclo termico completo coinvolge più della sola temperatura di sinterizzazione di picco. Spesso è richiesta una fase di preriscaldamento o di debinding per bruciare i leganti utilizzati per modellare la parte.

Questa fase di debinding si verifica tipicamente a una temperatura più bassa, spesso terminando intorno ai 600°C, prima che il forno aumenti la temperatura fino alla temperatura di sinterizzazione finale.

Densità Finale Desiderata

Anche la densità target della parte finale influenza la temperatura. Il raggiungimento della piena densità, dove quasi tutta la porosità viene eliminata, richiede spesso temperature all'estremità superiore della finestra di sinterizzazione o tempi di mantenimento più lunghi.

Comprendere i Compromessi

La selezione di una temperatura riguarda il bilanciamento di effetti contrastanti. La temperatura ideale è spesso una finestra stretta, e le deviazioni possono compromettere il prodotto finale.

Temperatura Troppo Bassa

Se la temperatura è insufficiente, la diffusione atomica sarà troppo lenta. Ciò si traduce in un legame incompleto tra le particelle, lasciando la parte finale porosa, debole e con scarse proprietà meccaniche.

Temperatura Troppo Alta

Superare la temperatura ottimale, pur rimanendo al di sotto del punto di fusione, è altrettanto dannoso. Può causare un'eccessiva crescita dei grani, che può rendere il materiale fragile. Nel peggiore dei casi, può portare a distorsioni, cedimenti o fusione parziale.

Il Tempo Come Variabile Critica

La sinterizzazione è una funzione sia della temperatura che del tempo. Una temperatura leggermente inferiore può talvolta ottenere la stessa densificazione di una temperatura più alta se la parte viene mantenuta a quella temperatura per una durata maggiore. Questa interazione è fondamentale per l'ottimizzazione del processo.

Trovare la Giusta Temperatura per il Tuo Obiettivo

Per determinare la corretta temperatura di sinterizzazione, devi prima comprendere il tuo materiale e il tuo obiettivo. Usa i principi stabiliti come guida.

- Se il tuo obiettivo principale è la lavorazione di un metallo o una lega specifica: Inizia trovando il suo punto di fusione assoluto (T_m) e usa l'intervallo 0,5 - 0,8 T_m come guida iniziale per lo sviluppo del processo.

- Se il tuo obiettivo principale è lavorare con ceramiche o composti: Ricerca non solo il punto di fusione ma anche eventuali temperature di decomposizione che potrebbero influenzare il materiale durante il ciclo.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza della parte: Pianifica di operare all'estremità superiore della finestra di sinterizzazione del materiale, il che richiede un controllo preciso della temperatura per evitare il surriscaldamento.

In definitiva, padroneggiare la sinterizzazione significa controllare un profilo termico preciso, non solo raggiungere un singolo numero.

Tabella riassuntiva:

| Tipo di Materiale | Intervallo di Temperatura di Sinterizzazione Tipico (Approx.) | Principio Chiave |

|---|---|---|

| Metalli e Leghe | 0,5 - 0,8 del Punto di Fusione (T_m) | La diffusione atomica lega le particelle allo stato solido. |

| Ceramiche | 0,5 - 0,8 di T_m, ma bisogna considerare la decomposizione. | Richiesto calore elevato, ma i cambiamenti chimici devono essere gestiti. |

| Plastiche | Al di sotto del punto di fusione del polimero. | Temperature inferiori rispetto a metalli/ceramiche. |

Ottieni Risultati di Sinterizzazione Perfetti con KINTEK

Padroneggiare il profilo termico preciso per il tuo materiale specifico è la chiave per ottenere parti sinterizzate forti, dense e di alta qualità. La temperatura sbagliata può portare a componenti deboli, porosi o prodotti distorti e fusi.

KINTEK è il tuo partner nella lavorazione termica di precisione. Siamo specializzati nella fornitura di forni da laboratorio avanzati e materiali di consumo progettati per un controllo esatto della temperatura e un riscaldamento uniforme, garantendo che i tuoi processi di sinterizzazione siano ripetibili e di successo.

Lasciaci aiutarti a ottimizzare il tuo ciclo di sinterizzazione. I nostri esperti comprendono le sfumature della scienza dei materiali e possono fornire l'attrezzatura e il supporto di cui hai bisogno per spingere i confini di ciò che è possibile.

Contattaci oggi stesso per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Qual è lo scopo del pretrattamento dei campioni di carbone? Garantire una pirolisi accurata con asciugatura all'azoto

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica