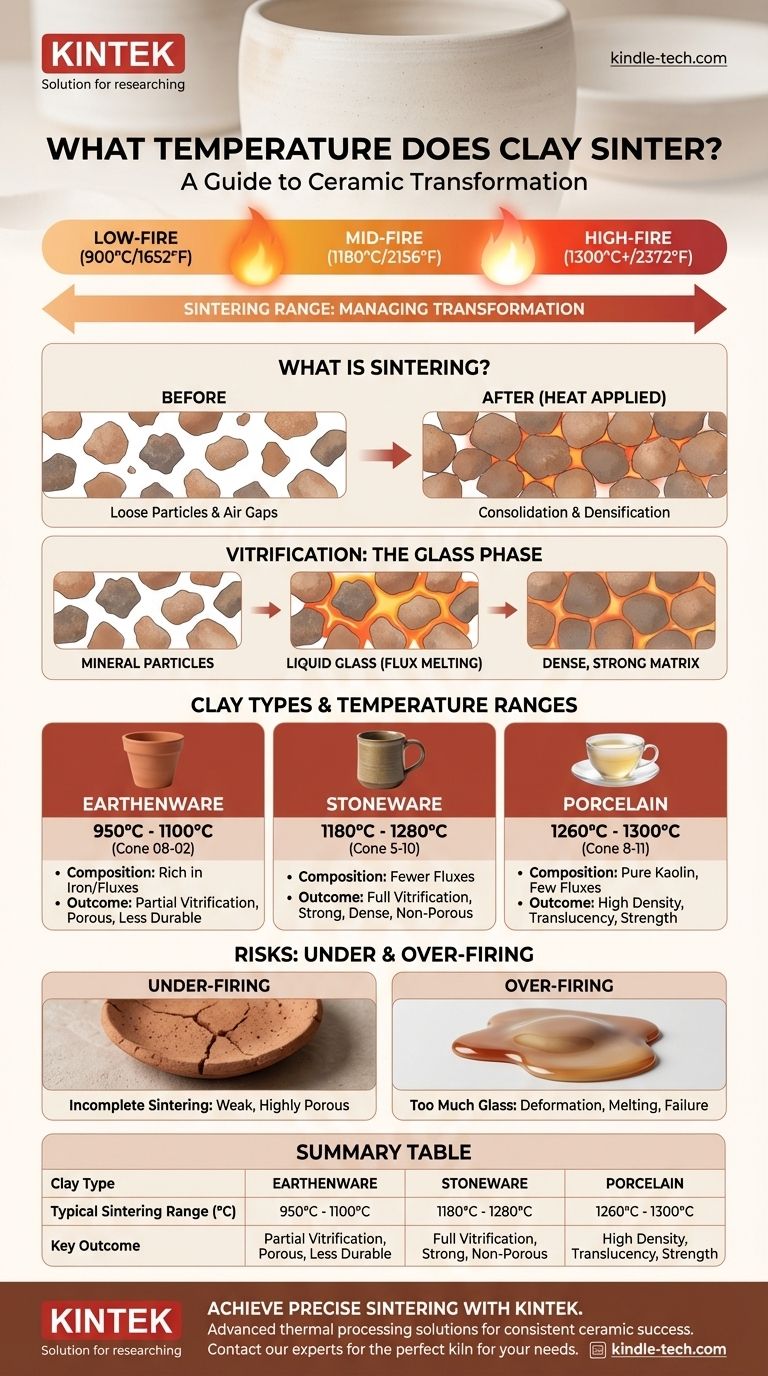

La temperatura di sinterizzazione dell'argilla non è un valore unico, ma un ampio intervallo che dipende interamente dalla specifica composizione minerale dell'argilla. In generale, il processo inizia intorno ai 900°C (1652°F) per le argille a bassa cottura e può estendersi oltre i 1300°C (2372°F) per i materiali ad alta cottura come la porcellana. La chiave è capire che non si punta a un singolo numero, ma si gestisce un processo di trasformazione.

La sinterizzazione riguarda meno il raggiungimento di una temperatura specifica e più la gestione di una trasformazione fisica. La temperatura corretta è dettata dalla composizione dell'argilla e dalle proprietà finali desiderate, come resistenza, densità e porosità.

Cos'è la Sinterizzazione? Uno Sguardo più Approfondito

Per controllare il risultato del tuo lavoro, devi prima comprendere il processo fondamentale che avviene all'interno del forno. La sinterizzazione è un processo termico che trasforma una raccolta di particelle minerali sciolte in una massa solida e coerente.

L'Obiettivo Fondamentale: Consolidamento

Immagina l'argilla come una raccolta densa di particelle microscopiche con minuscoli spazi d'aria tra di esse. Quando applichi calore, gli atomi sulle superfici di queste particelle diventano più attivi. Iniziano a diffondersi, o muoversi, attraverso i confini delle particelle, "saldandole" efficacemente insieme nei loro punti di contatto.

Questo processo riduce l'area superficiale totale delle particelle e restringe gli spazi d'aria, facendo sì che l'intero corpo argilloso diventi più denso e resistente. Ciò avviene ben al di sotto del punto di fusione completo del materiale.

Il Ruolo della Temperatura

Il calore è il catalizzatore di questa trasformazione. Secondo i principi della scienza dei materiali, la sinterizzazione significativa inizia tipicamente a temperature superiori alla metà del punto di fusione del materiale. Questa energia termica è ciò che permette agli atomi di migrare e formare nuovi legami più forti tra le particelle.

Più calore accelera questo processo, portando a una maggiore densità. Tuttavia, troppo calore può far sì che il materiale si fonda completamente e perda la sua forma.

Vetrificazione: La Trasformazione Chiave nell'Argilla

In ceramica, la sinterizzazione guida un processo critico chiamato vetrificazione. L'argilla non è composta da un unico materiale puro; è un misto. Alcuni minerali nel corpo argilloso hanno un punto di fusione inferiore rispetto ad altri.

Durante la cottura, questi minerali (noti come fondenti) si fondono e formano un vetro liquido. Questo vetro fuso fluisce nei pori tra le particelle non fondenti, come il caolino. Al raffreddamento, questo vetro si solidifica, agendo come una potente colla che lega tutto in una struttura densa, resistente e spesso impermeabile.

Fattori che Determinano la Temperatura di Sinterizzazione

L'ampio intervallo di temperatura per la sinterizzazione dell'argilla (da 750°C a 1300°C) è un risultato diretto delle diverse composizioni dell'argilla e degli esiti previsti.

Composizione del Corpo Argilloso

Questo è il fattore più importante. Diversi tipi di argilla contengono diversi minerali e impurità che agiscono come fondenti.

- Terraglia (Earthenware): Ricca di impurità minerali come l'ossido di ferro, che agisce come un potente fondente. Ciò fa sì che vetrifichi a temperature molto più basse, tipicamente tra 950°C e 1100°C.

- Grès (Stoneware): Contiene meno fondenti rispetto alla terraglia, richiedendo temperature più elevate (da 1180°C a 1280°C) per maturare e vetrificare.

- Porcellana (Porcelain): Un'argilla molto pura, principalmente caolino, con pochi fondenti naturali. Richiede le temperature più alte (da 1260°C a 1300°C) per raggiungere la sua caratteristica densità e traslucenza.

Dimensione delle Particelle

Le particelle di argilla più fini hanno una maggiore area superficiale rispetto al loro volume. Questa maggiore energia superficiale consente al processo di sinterizzazione di iniziare a una temperatura inferiore rispetto a un corpo argilloso con particelle più grossolane.

Risultato Desiderato (Porosità vs. Resistenza)

La temperatura scelta influisce direttamente sulle proprietà finali.

- Sinterizzazione a Bassa Temperatura: Risulta in una vetrificazione parziale, lasciando il corpo argilloso poroso e meno resistente. Questa è una caratteristica della terraglia e del cotto.

- Sinterizzazione ad Alta Temperatura: Porta a una vetrificazione completa, creando un corpo molto denso, resistente e non poroso. Questo è l'obiettivo per il grès funzionale e la porcellana durevole.

Comprendere i Compromessi e le Insidie

Ottenere il giusto livello di sinterizzazione è un atto di bilanciamento. Deviare dalla temperatura ideale per il tuo specifico corpo argilloso porterà al fallimento.

Cottura Insufficiente (Under-firing): Il Rischio di Debolezza

Se cuoci l'argilla a una temperatura troppo bassa, la sinterizzazione e la vetrificazione saranno incomplete. Il pezzo risultante sarà strutturalmente debole, altamente poroso e incapace di trattenere l'acqua, anche se smaltato.

Cottura Eccessiva (Over-firing): Il Pericolo di Deformazione

Se la temperatura è troppo alta, creerai troppo vetro liquido all'interno del corpo argilloso. Il pezzo perderà la sua integrità strutturale e inizierà ad afflosciarsi, deformarsi o addirittura fondere in una pozza nel forno. Questo è un fallimento irreversibile.

L'Importanza del Ciclo di Cottura

La temperatura di picco è solo una parte dell'equazione. Anche la velocità di riscaldamento e la quantità di tempo trascorso alla temperatura di picco (la "messa in quota") sono fondamentali. Un ciclo di cottura corretto assicura che il calore penetri uniformemente nel pezzo e consenta alle reazioni chimiche della sinterizzazione di completarsi pienamente.

Fare la Scelta Giusta per la Tua Argilla

Fai sempre riferimento alle raccomandazioni del produttore per il tuo specifico corpo argilloso. Tuttavia, la comprensione delle categorie ti fornirà una solida base tecnica.

- Se lavori con Terraglia (Earthenware): Punta a un intervallo di temperatura più basso, tipicamente Cono 08 a 02 (circa 955°C - 1050°C), per ottenere durezza senza causare la fusione.

- Se lavori con Grès (Stoneware): Mira a un intervallo di cottura medio-alto, tipicamente Cono 5 a 10 (circa 1186°C - 1285°C), per ottenere una vetrificazione completa e durabilità.

- Se lavori con Porcellana (Porcelain): Devi cuocere ad alte temperature, tipicamente Cono 8 a 11 (circa 1263°C - 1300°C), per sviluppare la sua caratteristica traslucenza e resistenza.

In definitiva, una sinterizzazione di successo deriva dalla conoscenza del tuo materiale specifico e dal controllo preciso del calore per ottenere la trasformazione desiderata.

Tabella Riassuntiva:

| Tipo di Argilla | Intervallo di Sinterizzazione Tipico (°C) | Risultato Chiave |

|---|---|---|

| Terraglia | 950°C - 1100°C | Vetrificazione parziale, corpo poroso |

| Grès | 1180°C - 1280°C | Vetrificazione completa, forte e durevole |

| Porcellana | 1260°C - 1300°C | Alta densità, resistenza e traslucenza |

Ottieni risultati di sinterizzazione precisi con l'attrezzatura giusta.

Comprendere la temperatura corretta è solo il primo passo. Forni e forni da laboratorio precisi e affidabili sono essenziali per un successo ceramico costante. Sia che tu stia lavorando con terraglia, grès o porcellana, le soluzioni di processo termico avanzate di KINTEK forniscono il controllo esatto di cui hai bisogno per evitare cotture insufficienti o eccessive.

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, che soddisfano le precise esigenze di riscaldamento di artisti ceramisti, ricercatori e impianti di produzione. Lascia che i nostri esperti ti aiutino a scegliere il forno perfetto per il tuo specifico corpo argilloso e i risultati desiderati.

Contatta oggi stesso i nostri esperti termici per discutere il tuo progetto e assicurarti una cottura perfetta ogni volta.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- La calcinazione può essere eseguita in una fornace a muffola? Sì, per un riscaldamento preciso in atmosfera d'aria.

- Perché usiamo un forno a muffola? Per una lavorazione ad alta temperatura pura, precisa e priva di contaminanti

- In che modo il calore influisce sulla resistenza dei materiali? La scienza del degrado termico spiegata

- Cosa influenza la velocità di fusione? Padroneggia i fattori chiave per un controllo preciso

- È possibile utilizzare un forno a muffola per la calcinazione? Ottieni una decomposizione termica pura e controllata