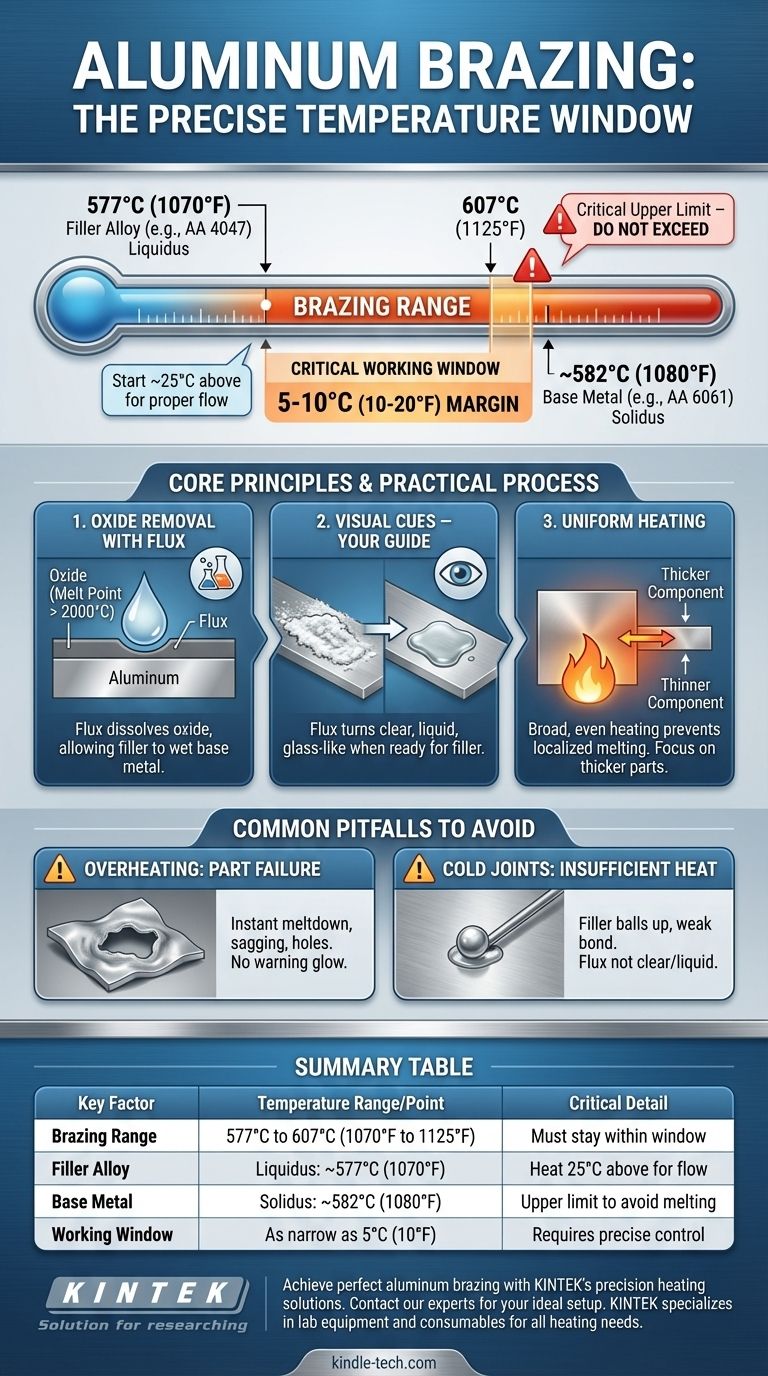

Per la maggior parte delle applicazioni comuni, l'alluminio viene brasato tra 577°C e 607°C (1070°F e 1125°F). Questo non è un numero singolo e fisso, ma un intervallo di lavoro preciso. La temperatura esatta è determinata dalla specifica lega d'apporto utilizzata e deve essere sufficientemente alta da fondere tale lega ma in modo sicuro al di sotto del punto di fusione delle parti in alluminio che si stanno unendo.

Brasare l'alluminio con successo è meno una questione di raggiungere un singolo numero magico e più una questione di gestire una finestra di temperatura estremamente stretta. L'obiettivo è fondere la lega d'apporto in modo che possa fluire nel giunto senza fondere accidentalmente il metallo base, una differenza che può essere di soli 10°C (20°F).

Il Principio Fondamentale: Metallo d'Apporto vs. Metallo Base

Per brasare correttamente l'alluminio, è necessario comprendere la relazione tra il metallo d'apporto che forma il giunto e il metallo base delle parti stesse.

Il Ruolo della Lega d'Apporto

La temperatura di brasatura è dettata interamente dalla lega d'apporto (chiamata anche bacchetta o filo per brasatura). Ogni lega ha una temperatura di liquidus, il punto in cui diventa completamente liquida.

Una regola fondamentale è riscaldare l'assemblaggio ad almeno 25°C (50°F) sopra la temperatura di liquidus della lega d'apporto. Questo assicura che il materiale d'apporto fluisca facilmente nel giunto per azione capillare.

Un materiale d'apporto molto comune per l'alluminio è l'AA 4047 (una lega alluminio-silicio), che ha un liquidus di circa 577°C (1070°F). Questo è il motivo per cui l'estremità inferiore dell'intervallo di brasatura spesso inizia qui.

Il Vincolo del Metallo Base

Il limite superiore della finestra di temperatura è definito dal punto di fusione dell'alluminio base che si sta unendo. È necessario rimanere in sicurezza al di sotto di questa temperatura per evitare un cedimento catastrofico.

Ad esempio, una comune lega strutturale come l'AA 6061 inizia a fondere (la sua temperatura di solidus) intorno ai 582°C (1080°F).

La Finestra di Temperatura Critica

Quando si confrontano i numeri, la sfida diventa chiara.

Devi essere più caldo del liquidus del materiale d'apporto (~577°C) ma più freddo del solidus del metallo base (~582°C). Questo ti dà una finestra di lavoro di pochi gradi. Questo margine estremamente sottile è il fattore più critico nella brasatura dell'alluminio.

Comprendere il Processo Pratico

Raggiungere la giusta temperatura è solo una parte della soluzione. Il processo stesso ha passaggi critici necessari per il successo.

Rimozione dello Strato di Ossido con il Disossidante

L'alluminio forma istantaneamente uno strato di ossido di alluminio duro e trasparente. Questo ossido ha un punto di fusione superiore a 2000°C (3600°F) e impedirà al metallo d'apporto di legarsi all'alluminio sottostante.

Questo strato deve essere rimosso usando un disossidante. I disossidanti per brasatura dell'alluminio sono composti chimici che diventano attivi alle temperature di brasatura, dissolvendo aggressivamente lo strato di ossido e permettendo al metallo d'apporto fuso di bagnare il metallo base.

Gli Indizi Visivi Sono la Tua Migliore Guida

Termometri e matite termiche possono essere utili, ma l'indicatore più affidabile è il disossidante stesso. Quando l'assemblaggio raggiunge la temperatura di brasatura corretta, il disossidante bianco e crostoso si trasformerà in uno strato trasparente, liquido e simile al vetro.

Vedere questa azione di "bagnatura" del disossidante è il segnale che la parte è pronta ad accettare il metallo d'apporto.

L'Importanza del Riscaldamento Uniforme

Poiché la finestra di temperatura è così stretta, il riscaldamento non uniforme è una causa primaria di fallimento. Se si riscalda un punto troppo rapidamente, quell'area si scioglierà prima che il resto del giunto sia abbastanza caldo da accettare il materiale d'apporto.

Riscaldare sempre l'assemblaggio in modo ampio e uniforme. Se si uniscono parti di diverso spessore, concentrare il calore sul componente più spesso e permettergli di condurre il calore a quello più sottile.

Errori Comuni da Evitare

Comprendere i rischi è fondamentale per prevenirli. La brasatura dell'alluminio non perdona gli errori.

Errore: Surriscaldamento e Cedimento del Pezzo

Questo è il fallimento più comune e drammatico. Anche pochi secondi di calore eccessivo possono causare la formazione di un foro o il cedimento e il collasso dell'intera parte. L'alluminio non dà quasi nessun avvertimento visivo (come l'incandescenza rossa) prima di fondere.

Errore: Calore Insufficiente e Giunti "Freddi"

Se il metallo base non è abbastanza caldo, la lega d'apporto non fluirà per azione capillare. Si "ammasserà" sulla superficie, creando un legame debole e grumoso senza integrità strutturale. Questo è spesso causato dall'applicazione della bacchetta d'apporto prima che il disossidante sia diventato trasparente e liquido.

Errore: Applicazione Errata del Disossidante

L'uso di troppo poco disossidante comporterà una pulizia incompleta dello strato di ossido, causando vuoti e punti deboli nel giunto. La maggior parte dei disossidanti per brasatura dell'alluminio sono corrosivi, quindi è fondamentale pulire accuratamente la parte con acqua calda e una spazzola dopo la brasatura per prevenire la corrosione futura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio dovrebbe essere guidato dalla tua specifica applicazione e dal tuo livello di esperienza.

- Se il tuo obiettivo principale è imparare il processo: Esercitati su pezzi di scarto della stessa lega di alluminio. Usa una bacchetta di brasatura pre-disossidata per semplificare il processo e concentrati sull'osservazione del momento in cui il disossidante diventa trasparente e il materiale d'apporto inizia a fluire.

- Se il tuo obiettivo principale è unire spessori diversi: Concentra la tua fonte di calore sul pezzo più spesso. L'obiettivo è che l'intera area del giunto raggiunga la temperatura di brasatura nello stesso momento.

- Se il tuo obiettivo principale è la massima resistenza del giunto: Assicurati che le tue parti siano perfettamente pulite prima di applicare il disossidante. Un giunto pulito e ben adattato consente all'azione capillare di funzionare efficacemente, tirando il materiale d'apporto in profondità nel giunto per un legame completo.

In definitiva, la brasatura di successo dell'alluminio è un'abilità di gestione del calore, in cui si impara a fidarsi più degli indizi visivi del disossidante che di una lettura della temperatura.

Tabella Riepilogativa:

| Fattore Chiave | Intervallo/Punto di Temperatura | Dettaglio Critico |

|---|---|---|

| Intervallo di Brasatura | Da 577°C a 607°C (da 1070°F a 1125°F) | Deve rimanere all'interno di questa finestra |

| Lega d'Apporto (es. AA 4047) | Liquidus: ~577°C (1070°F) | Riscaldare a 25°C sopra per un flusso corretto |

| Metallo Base (es. AA 6061) | Solidus: ~582°C (1080°F) | Limite superiore critico per evitare la fusione |

| Finestra di Lavoro | Fino a 5°C (10°F) | Richiede un controllo preciso della temperatura |

Ottieni risultati perfetti nella brasatura dell'alluminio con le soluzioni di riscaldamento di precisione di KINTEK. Che tu stia lavorando in ricerca e sviluppo, produzione o riparazione, i nostri forni da laboratorio e le apparecchiature di controllo della temperatura forniscono il calore uniforme e la precisione necessari per padroneggiare questo delicato processo. Non lasciare che una stretta finestra di temperatura comprometta i tuoi giunti: contatta i nostri esperti oggi stesso per trovare la configurazione di brasatura ideale per le tue specifiche leghe di alluminio e i requisiti dell'applicazione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di riscaldamento in laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è la funzione di un forno a tubo? Ottenere una lavorazione ad alta temperatura precisa in un'atmosfera controllata

- Quali sono i pericoli di un forno a tubo? Oltre gli ovvi rischi di ustione