In sostanza, un film sottile può essere depositato su un'ampia gamma di materiali, inclusi wafer di silicio, vetro, materie plastiche e metalli. Il materiale specifico scelto non è arbitrario; è una decisione ingegneristica critica dettata dal metodo di deposizione e dall'applicazione finale del componente.

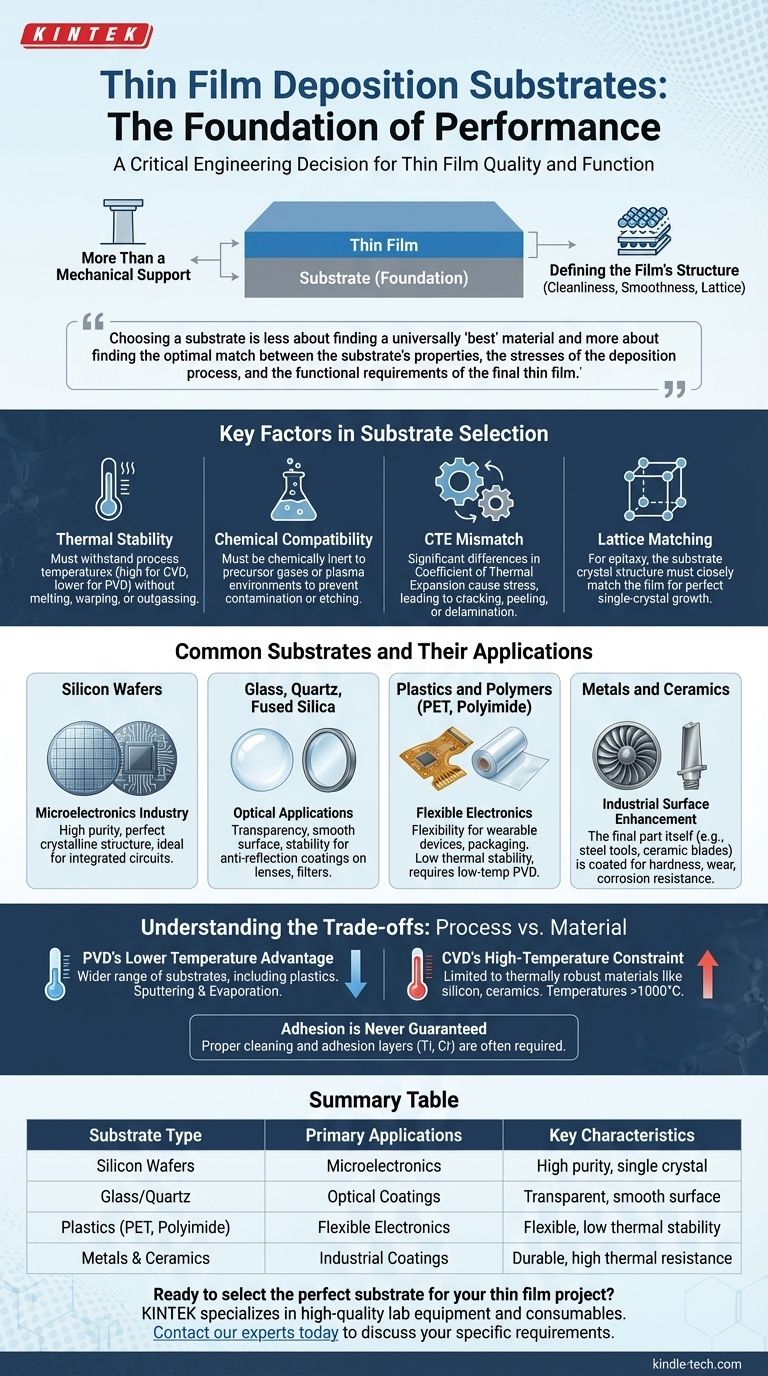

Scegliere un substrato riguarda meno il trovare un materiale universalmente "migliore" e più il trovare la corrispondenza ottimale tra le proprietà del substrato, gli stress del processo di deposizione e i requisiti funzionali del film sottile finale.

Il Ruolo del Substrato nella Qualità del Film

Il substrato è la base su cui è costruito il vostro film sottile. Le sue proprietà influenzano direttamente la qualità, l'adesione e le prestazioni finali del film stesso.

Più di un Semplice Supporto Meccanico

Sebbene il substrato fornisca la superficie fisica per la deposizione, il suo ruolo è molto più attivo di quello di un semplice strato di base. È parte integrante del sistema elettronico, ottico o meccanico finale.

Definire la Struttura del Film

La condizione superficiale del substrato – la sua pulizia, levigatezza e persino la sua struttura cristallina – può determinare come gli atomi o le molecole del film si dispongono. Una superficie ruvida o contaminata può portare a scarsa adesione e difetti nel film.

Fattori Chiave nella Selezione del Substrato

La selezione del substrato corretto richiede una valutazione sistematica delle sue proprietà rispetto alle esigenze sia del processo di deposizione che dell'applicazione finale.

Stabilità Termica

I processi di deposizione spesso comportano calore significativo. I metodi di Deposizione Fisica da Vapore (PVD) sono generalmente più freddi, mentre la Deposizione Chimica da Vapore (CVD) spesso richiede alte temperature per guidare le reazioni chimiche. Il substrato deve mantenere la sua integrità strutturale senza fondere, deformarsi o degasare a queste temperature di processo.

Compatibilità Chimica

Il substrato deve essere chimicamente inerte rispetto ai gas precursori (nel CVD) o all'ambiente di plasma. Reazioni chimiche indesiderate tra il substrato e l'ambiente di deposizione possono contaminare il film o incidere la superficie del substrato, compromettendo l'intero processo.

Coefficiente di Espansione Termica (CTE)

Ogni materiale si espande e si contrae con la temperatura. Se il substrato e il film sottile presentano una significativa discrepanza del CTE, si accumulerà un enorme stress man mano che il componente si raffredda dalla temperatura di deposizione. Questo stress può causare la fessurazione, il distacco o la delaminazione del film.

Corrispondenza Reticolare (Lattice Matching)

Per applicazioni avanzate come l'epitassia dei semiconduttori, l'obiettivo è far crescere un film sottile monocristallino perfetto. Ciò richiede che il substrato abbia una struttura reticolare cristallina molto strettamente abbinata a quella del materiale del film, fornendo un modello per la crescita.

Substrati Comuni e le Loro Applicazioni

La scelta del substrato è direttamente legata al settore e all'applicazione.

Wafer di Silicio

Lo standard indiscusso per l'industria della microelettronica. L'alta purezza del silicio, la struttura cristallina perfetta e le proprietà ben comprese lo rendono la base ideale per la costruzione di circuiti integrati.

Vetro, Quarzo e Silice Fusa

Questi materiali sono scelti per le applicazioni ottiche. La loro trasparenza, finitura superficiale liscia e stabilità li rendono perfetti per i rivestimenti antiriflesso su lenti, filtri e specchi.

Materie Plastiche e Polimeri

Substrati come PET (polietilene tereftalato) e poliimmide (Kapton) sono utilizzati per l'elettronica flessibile, i dispositivi indossabili e gli imballaggi alimentari. La loro flessibilità è fondamentale, ma tipicamente hanno una bassa stabilità termica, limitandone l'uso a metodi di deposizione a bassa temperatura.

Metalli e Ceramiche

Per le applicazioni industriali, il substrato è spesso la parte finale stessa. Un utensile in acciaio, un componente automobilistico in alluminio o una pala di turbina in ceramica possono essere rivestiti per aumentarne la durezza, la resistenza all'usura o la protezione dalla corrosione.

Comprendere i Compromessi: Processo vs. Materiale

Nessuna scelta è priva di compromessi. L'interazione tra il metodo di deposizione e il materiale del substrato è la principale fonte di vincoli.

Il Vantaggio della Temperatura Inferiore del PVD

Processi come lo sputtering e l'evaporazione operano generalmente a temperature più basse. Ciò apre una gamma più ampia di substrati possibili, incluse molte materie plastiche e polimeri che verrebbero distrutti dai metodi ad alta temperatura.

Il Vincolo ad Alta Temperatura del CVD

Molti processi CVD richiedono temperature superiori a diverse centinaia o addirittura mille gradi Celsius. Ciò esclude immediatamente la maggior parte dei polimeri e molti metalli a basso punto di fusione, limitando la scelta a materiali termicamente robusti come silicio, quarzo o ceramiche.

L'Adesione Non È Mai Garantita

Il semplice posizionamento di un materiale in una camera di deposizione non garantisce che il film aderisca. La corretta pulizia e preparazione della superficie sono fondamentali. In alcuni casi, è necessario depositare prima un sottile "strato di adesione" di un materiale come titanio o cromo per fungere da collante tra il substrato e il film funzionale.

Selezionare il Substrato Giusto per il Vostro Obiettivo

Il vostro obiettivo finale detta il materiale di partenza.

- Se la vostra attenzione principale è la microelettronica: La vostra scelta è quasi sempre un wafer di silicio di elevata purezza per la sua struttura cristallina perfetta e la compatibilità con i processi di fabbricazione.

- Se la vostra attenzione principale è un rivestimento ottico: Utilizzerete un vetro, un quarzo o una silice fusa di alta qualità con una superficie eccezionalmente liscia.

- Se la vostra attenzione principale è un dispositivo flessibile: Dovete selezionare un substrato polimerico come PET o poliimmide e utilizzare un processo di deposizione a bassa temperatura.

- Se la vostra attenzione principale è il miglioramento della superficie industriale: Il substrato è il componente che dovete migliorare, spesso una parte metallica o ceramica, e il processo di deposizione viene scelto per essere compatibile con esso.

In definitiva, il substrato non è un ripensamento, ma la prima decisione strategica in qualsiasi applicazione di film sottile di successo.

Tabella Riassuntiva:

| Tipo di Substrato | Applicazioni Principali | Caratteristiche Chiave |

|---|---|---|

| Wafer di Silicio | Microelettronica | Alta purezza, cristallo singolo |

| Vetro/Quarzo | Rivestimenti Ottici | Trasparente, superficie liscia |

| Materie Plastiche (PET, Poliimmide) | Elettronica Flessibile | Flessibile, bassa stabilità termica |

| Metalli e Ceramiche | Rivestimenti Industriali | Durevole, elevata resistenza termica |

Pronto a selezionare il substrato perfetto per il tuo progetto di film sottile? KINTEK è specializzata nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. Che tu stia lavorando con wafer di silicio, vetro o polimeri speciali, la nostra esperienza assicura che tu abbia la base giusta per il successo. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come possiamo supportare le applicazioni di film sottile del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Substrato di vetro per finestre ottiche, quarzo, piastra, wafer, JGS1, JGS2, JGS3

- Substrato Finestra in Cristallo di Fluoruro di Magnesio MgF2 per Applicazioni Ottiche

Domande frequenti

- Qual è il metodo di evaporazione della deposizione fisica da vapore? Una guida al rivestimento di film sottili ad alta purezza

- Cosa succede all'oro quando evapora? Diventa un gas monoatomico per la tecnologia avanzata

- Cos'è il processo di deposizione fisica da vapore a fascio di elettroni? Una guida ai film sottili di elevata purezza

- Qual è la temperatura dell'evaporazione a fascio elettronico? Padroneggiare il processo termico a due zone per film di precisione

- Qual è il processo di deposizione di film sottili per evaporazione termica? Una guida alla PVD semplice ed economica

- Come funziona un evaporatore a fascio elettronico? Ottenere la deposizione di film sottili ad alta purezza

- Come viene utilizzata l'evaporazione termica per depositare un sottile film metallico? Una guida semplice al rivestimento ad alta purezza

- Che tipo di deposizione si ottiene in alto vuoto? Ottieni film sottili puri e ad alte prestazioni con la PVD