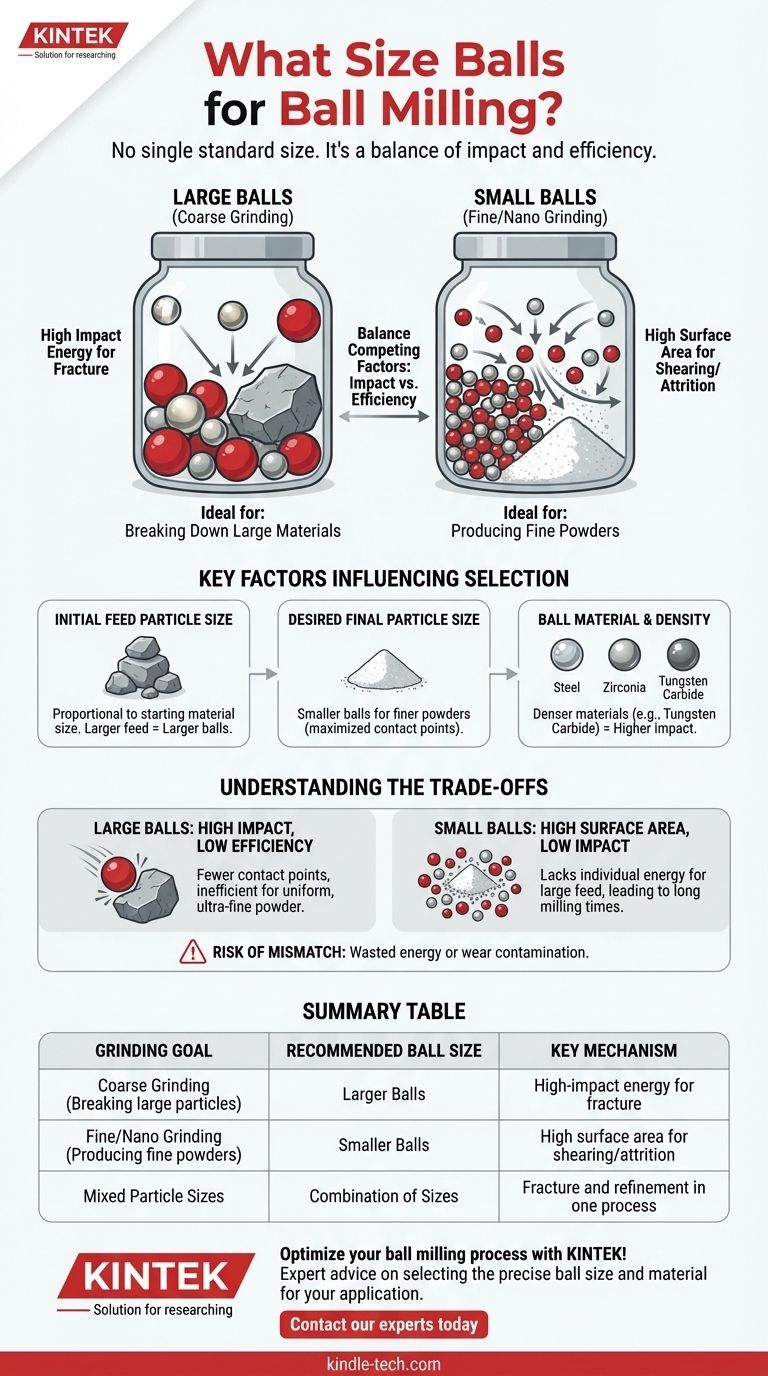

In breve, non esiste una dimensione standard unica per le sfere utilizzate nella macinazione a sfere. La dimensione ottimale delle sfere è un parametro di processo critico che viene attentamente selezionato in base alla dimensione del recipiente di macinazione, alla dimensione iniziale del materiale che si sta macinando e alla dimensione finale desiderata delle particelle. La scelta è un equilibrio deliberato tra forza d'impatto ed efficienza di macinazione.

Il principio fondamentale è che la dimensione delle sfere deve essere proporzionale al compito. Sfere più grandi forniscono l'alta energia d'impatto necessaria per scomporre materiali grossolani, mentre sfere più piccole offrono la maggiore superficie richiesta per produrre polveri estremamente fini o su scala nanometrica.

Il Principio Fondamentale: Abbinare la Dimensione delle Sfere al Compito

Comprendere perché la dimensione delle sfere è una variabile è il primo passo per padroneggiare il processo di macinazione. La selezione riguarda meno un numero fisso e più i rapporti e la fisica coinvolti nella riduzione della dimensione delle particelle.

Perché non esiste una dimensione "Standard"

Il termine "macinazione a sfere" copre una vasta gamma di applicazioni, dalla frantumazione di grandi minerali alla produzione di nanoparticelle di 2-20 nm. Un'unica dimensione di sfere non potrebbe essere efficace per l'intero spettro. La scelta è sempre relativa all'applicazione specifica.

Il Ruolo della Dimensione del Recipiente

Il recipiente di macinazione contiene l'intero sistema. Le sfere hanno bisogno di spazio vuoto sufficiente per cadere e scorrere, il che genera l'energia d'impatto per la macinazione. Se le sfere sono troppo grandi rispetto al recipiente, il loro movimento è limitato e la macinazione diventa inefficiente.

L'Obiettivo: Macinazione Grossolana vs. Fine

Il meccanismo di macinazione stesso detta la dimensione delle sfere. Rompere grandi particelle richiede impatti ad alta energia (frattura), che è meglio fornita da sfere più grandi e pesanti. Ridurre particelle già piccole in una polvere fine si basa sull'attrito e sulla compressione (taglio), che è più efficientemente ottenuto con i milioni di punti di contatto forniti da una grande quantità di sfere più piccole.

Fattori Chiave che Influenzano la Selezione delle Sfere

Per selezionare il mezzo giusto, è necessario considerare il punto di partenza, il punto finale desiderato e le proprietà delle sfere stesse.

Dimensione Iniziale delle Particelle di Alimentazione

Come regola generale, il diametro della sfera di macinazione dovrebbe essere proporzionale alla dimensione del materiale di partenza. Particelle di alimentazione più grandi richiedono sfere più grandi e pesanti con energia cinetica sufficiente per avviare una crepa e scomporle.

Dimensione Finale Desiderata delle Particelle

Per ottenere le polveri nano fini menzionate nella ricerca, è necessario massimizzare il numero di eventi di collisione e l'area superficiale totale di macinazione. Una carica di sfere più piccole fornisce esponenzialmente più punti di contatto rispetto a un volume uguale di sfere più grandi, rendendola ideale per la macinazione fine, di fase finale.

Materiale e Densità delle Sfere

Sebbene non sia una misura della dimensione, il materiale delle sfere (ad esempio, acciaio inossidabile, zirconia, carburo di tungsteno) è fondamentale. Materiali più densi forniscono una forza d'impatto molto maggiore per la stessa dimensione di sfera, poiché l'energia d'impatto è direttamente correlata alla massa.

Comprendere i Compromessi

Scegliere una dimensione delle sfere è sempre un esercizio di bilanciamento di fattori concorrenti. Ciò che rende una dimensione efficace per un obiettivo la rende inefficiente per un altro.

Sfere Grandi: Alto Impatto, Bassa Efficienza

Le sfere più grandi eccellono nella macinazione grossolana. La loro massa elevata genera una significativa energia d'impatto, ma hanno molti meno punti di contatto all'interno del mulino. Ciò le rende inefficienti per produrre una polvere uniforme e ultra-fine.

Sfere Piccole: Elevata Superficie, Basso Impatto

Una moltitudine di sfere piccole crea un enorme numero di punti di contatto, perfetti per l'attrito e la produzione di polveri fini. Tuttavia, potrebbero non avere l'energia d'impatto individuale per scomporre un materiale di alimentazione più grande, portando a tempi di macinazione molto lunghi o inefficaci.

Il Rischio di un Disallineamento

L'utilizzo di sfere troppo piccole per il materiale di alimentazione comporterà uno spreco di energia, poiché le sfere rimbalzeranno semplicemente sulle particelle senza fratturarle. Al contrario, l'utilizzo di sfere troppo grandi per produrre una polvere fine sarà inefficiente e potrebbe introdurre contaminazione inutile dall'usura.

Fare la Scelta Giusta per il Tuo Obiettivo

Basa la tua selezione sull'obiettivo principale del tuo processo di macinazione.

- Se la tua attenzione principale è scomporre materiale grande e grossolano: Opta per sfere di macinazione più grandi e pesanti che possono fornire l'alta energia d'impatto necessaria per la frattura iniziale.

- Se la tua attenzione principale è produrre polveri di dimensioni molto fini o nanometriche: Utilizza una grande quantità di sfere di diametro inferiore per massimizzare l'area superficiale di macinazione e il numero di punti di contatto di taglio delle particelle.

- Se stai lavorando un materiale con un'ampia distribuzione granulometrica: Considera l'utilizzo di un mix di dimensioni delle sfere, dove sfere più grandi scompongono la frazione grossolana e sfere più piccole affinano le particelle risultanti.

In definitiva, selezionare la dimensione corretta delle sfere è essenziale per ottimizzare il tuo processo di macinazione per velocità, efficienza e il risultato finale desiderato.

Tabella Riassuntiva:

| Obiettivo di Macinazione | Dimensione Raccomandata delle Sfere | Meccanismo Chiave |

|---|---|---|

| Macinazione Grossolana (Rottura di particelle grandi) | Sfere Più Grandi | Alta energia d'impatto per la frattura |

| Macinazione Fine/Nano (Produzione di polveri fini) | Sfere Più Piccole | Elevata superficie per taglio/attrito |

| Dimensioni Miste delle Particelle | Combinazione di Dimensioni | Frattura e affinamento in un unico processo |

Ottimizza il tuo processo di macinazione a sfere con KINTEK!

Selezionare il mezzo di macinazione corretto è fondamentale per raggiungere in modo efficiente la dimensione target delle particelle. Sia che tu stia lavorando materiali grossolani o puntando a polveri su scala nanometrica, l'esperienza di KINTEK nelle attrezzature da laboratorio e nei materiali di consumo ti assicura di ottenere la dimensione e il materiale delle sfere precisi per la tua applicazione.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e permettici di aiutarti a migliorare la tua efficienza e i risultati di macinazione.

Guida Visiva

Prodotti correlati

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è il principio del mulino a sfere planetario? Ottieni una macinazione rapida e ad alta energia per i tuoi materiali

- Quali sono i parametri di un mulino a sfere planetario? Velocità principale, tempo e mezzi per una macinazione perfetta

- Come funziona un mulino planetario? Sfruttare l'impatto ad alta energia per la nano-macinazione

- Quali sono gli svantaggi del mulino a sfere planetario? Principali inconvenienti in termini di energia, rumore e usura

- Qual è la differenza tra un mulino a sfere e un mulino a sfere planetario? Sblocca la giusta tecnologia di macinazione per il tuo laboratorio