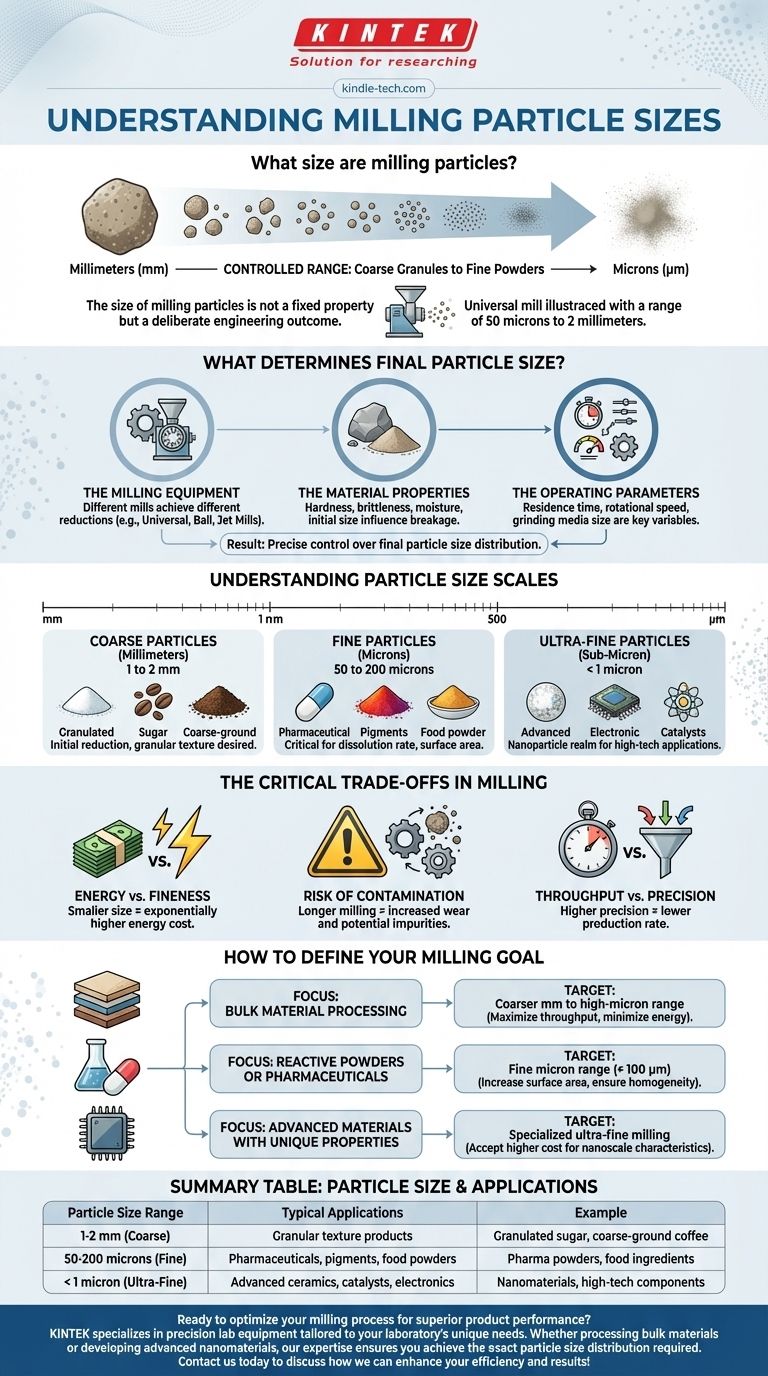

Nella macinazione industriale, la dimensione finale delle particelle di un materiale macinato non è un singolo numero ma un intervallo attentamente controllato. A seconda dell'attrezzatura e dell'applicazione, le particelle macinate possono variare da granuli grossolani misurati in millimetri fino a polveri fini misurate in micron. Ad esempio, un mulino universale può essere configurato per produrre particelle che vanno da 50 micron a 2 millimetri.

La dimensione delle particelle di macinazione non è una proprietà fissa ma un risultato ingegneristico deliberato. È determinata dalla scelta della tecnologia di macinazione e dei parametri operativi, tutti adattati alle specifiche esigenze del prodotto finale.

Cosa determina la dimensione finale delle particelle?

La dimensione finale di una particella macinata è il risultato di tre fattori interagenti: l'attrezzatura utilizzata, le proprietà del materiale macinato e i parametri specifici dell'operazione.

L'attrezzatura di macinazione

Diversi tipi di mulini sono progettati per raggiungere diversi livelli di riduzione delle dimensioni. Un mulino universale, ad esempio, utilizza elementi rotanti e stazionari per macinare il materiale all'interno di un intervallo specifico.

Altre attrezzature, come un mulino a sfere, fanno rotolare i mezzi di macinazione per frantumare le particelle, mentre un mulino a getto utilizza aria ad alta velocità per far sì che le particelle si scontrino e si fratturino, raggiungendo spesso dimensioni molto più fini.

Le proprietà del materiale

Le caratteristiche intrinseche del materiale di partenza (l'"alimentazione del mulino") sono fondamentali. I materiali duri e fragili si frattureranno in modo diverso rispetto a quelli morbidi e duttili.

Fattori come il contenuto di umidità, l'abrasività e la dimensione iniziale delle particelle influenzano tutti la facilità con cui il materiale può essere scomposto e la quantità di energia richiesta.

I parametri operativi

Gli operatori possono ottimizzare il processo per controllare l'output. Le variabili chiave includono il tempo di residenza (quanto tempo il materiale rimane nel mulino), la velocità di rotazione dell'attrezzatura e il tipo e la dimensione dei mezzi di macinazione utilizzati.

La regolazione di questi parametri consente un controllo preciso sulla distribuzione finale delle dimensioni delle particelle.

Comprendere le scale delle dimensioni delle particelle

Per comprendere le specifiche, è utile visualizzare le diverse scale e le loro applicazioni comuni.

Particelle grossolane (millimetri)

Questo intervallo, tipicamente da 1 a 2 mm, è comune per la riduzione iniziale delle dimensioni o per prodotti in cui si desidera una consistenza granulare. Si pensi al caffè macinato grossolanamente o allo zucchero granulato.

Particelle fini (micron)

L'intervallo dei micron (1 micron = 0,001 mm) è dove si trovano la maggior parte delle polveri industriali. Una dimensione delle particelle da 50 a 200 micron è comune per applicazioni come prodotti farmaceutici, pigmenti e polveri alimentari dove proprietà come la velocità di dissoluzione e l'area superficiale sono critiche.

Particelle ultra-fini (sub-micron)

Processi di macinazione specializzati possono produrre particelle più piccole di 1 micron, entrando nel regno delle "nanoparticelle". Queste sono utilizzate in applicazioni ad alta tecnologia come ceramiche avanzate, catalizzatori ed elettronica dove emergono proprietà uniche del materiale su scala nanometrica.

I compromessi critici nella macinazione

Raggiungere una dimensione specifica delle particelle non è mai senza compromessi. Comprendere queste limitazioni è fondamentale per un processo efficiente ed efficace.

Energia vs. finezza

Esiste una relazione fondamentale tra l'apporto di energia e la dimensione delle particelle. Macinare un materiale da 1 mm a 100 micron richiede molta più energia rispetto alla macinazione grossolana iniziale. Ottenere dimensioni delle particelle più piccole è esponenzialmente più costoso.

Rendimento vs. precisione

La macinazione per ottenere una distribuzione granulometrica molto specifica e ristretta spesso richiede tempi di lavorazione più lunghi o fasi di classificazione più complesse. Ciò può ridurre la velocità di produzione complessiva (rendimento) del sistema.

Rischio di contaminazione

Una macinazione più lunga e intensa aumenta l'usura dei componenti interni del mulino e dei mezzi di macinazione. Ciò aumenta il rischio di introdurre piccole quantità di contaminanti dall'attrezzatura nel prodotto finale, una preoccupazione critica nelle applicazioni ad alta purezza.

Come definire il tuo obiettivo di macinazione

La dimensione "corretta" delle particelle dipende interamente dal tuo obiettivo. Utilizza queste linee guida per definire i tuoi requisiti.

- Se il tuo obiettivo principale è la lavorazione di materiali sfusi: probabilmente opererai nell'intervallo più grossolano da millimetri a micron elevati per massimizzare il rendimento e minimizzare i costi energetici.

- Se il tuo obiettivo principale è la creazione di polveri reattive o prodotti farmaceutici: il tuo obiettivo sarà l'intervallo di micron fini (ad esempio, inferiore a 100 µm) per aumentare l'area superficiale e garantire l'omogeneità.

- Se il tuo obiettivo principale è la creazione di materiali avanzati con proprietà uniche: potresti richiedere una macinazione ultra-fine specializzata, accettando il costo e la complessità maggiori per ottenere specifiche caratteristiche su scala nanometrica.

In definitiva, la dimensione ideale delle particelle è quella che soddisfa con precisione i requisiti di prestazioni ed economici della tua applicazione.

Tabella riassuntiva:

| Intervallo di dimensioni delle particelle | Applicazioni tipiche |

|---|---|

| 1-2 mm (Grossolano) | Zucchero granulato, caffè macinato grossolanamente |

| 50-200 micron (Fine) | Prodotti farmaceutici, pigmenti, polveri alimentari |

| <1 micron (Ultra-fine) | Ceramiche avanzate, catalizzatori, elettronica |

Pronto a ottimizzare il tuo processo di macinazione per prestazioni superiori del prodotto? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. Che tu stia lavorando materiali sfusi o sviluppando nanomateriali avanzati, la nostra esperienza ti garantisce di raggiungere l'esatta distribuzione granulometrica richiesta. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino da laboratorio con vaso e sfere in agata

Domande frequenti

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Qual è la velocità media di un mulino a sfere? Ottimizza la macinazione con i calcoli della velocità critica

- Quali sono i fattori che influenzano l'efficienza di macinazione? Ottimizza il tuo processo per la massima resa

- Qual è la funzione principale del processo di macinazione nelle miscele LiCoO2/LSPS? Ottimizzare la conduttività delle batterie allo stato solido

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali