In sostanza, il trattamento termico altera sistematicamente la microstruttura interna di un materiale per ottenere un insieme desiderato di proprietà ingegneristiche. Controllando con precisione i cicli di riscaldamento e raffreddamento, è possibile modificare le caratteristiche meccaniche di un metallo, inclusi durezza, resistenza, duttilità, tenacità e resistenza all'usura. Questo processo può anche essere utilizzato per alleviare le tensioni interne o migliorare le proprietà elettriche e magnetiche di un materiale.

Il trattamento termico non è un singolo processo, ma un kit di strumenti per ottenere un risultato ingegneristico specifico. Il principio fondamentale è gestire il compromesso tra resistenza e durezza da un lato, e duttilità e tenacità dall'altro, per adattare un materiale alla sua funzione prevista.

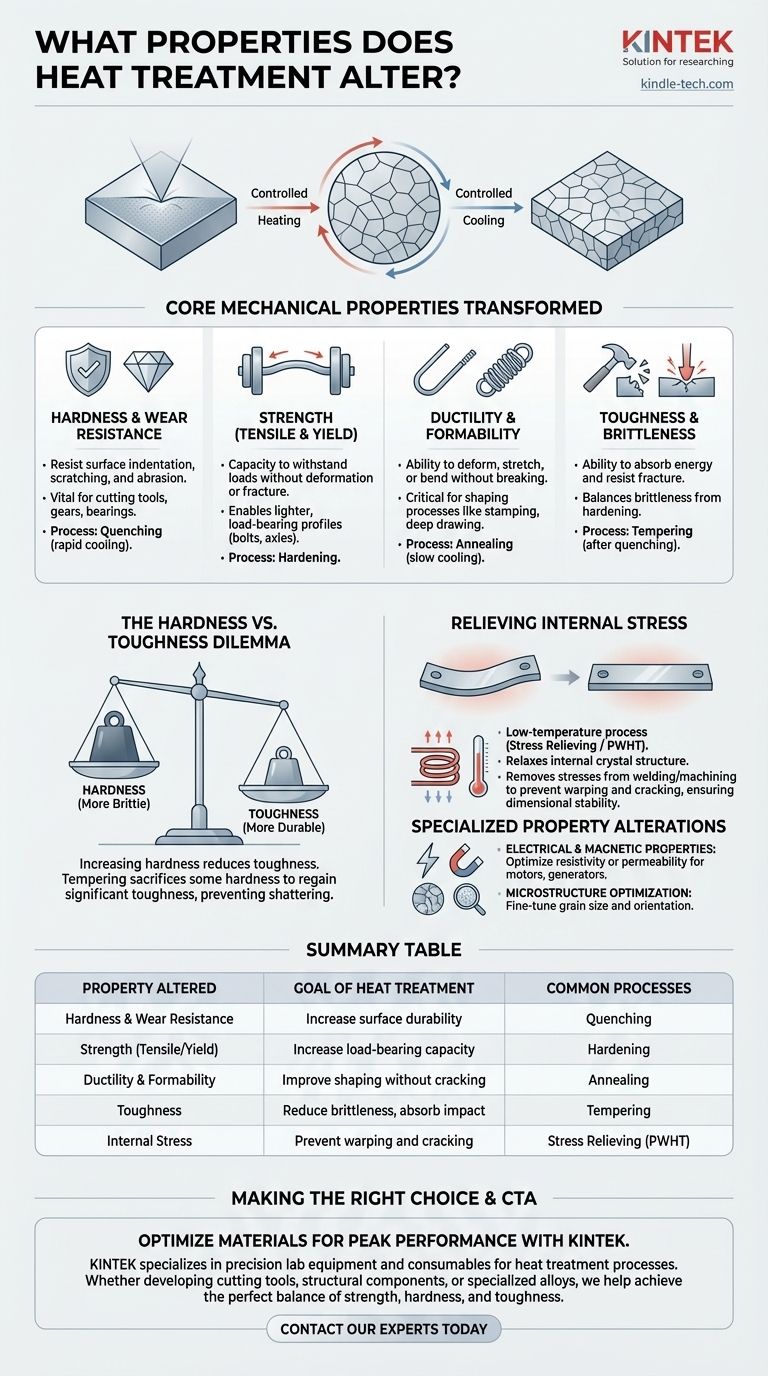

Le Proprietà Meccaniche Fondamentali Trasformate

Lo scopo principale del trattamento termico è manipolare il comportamento meccanico di un materiale, più comunemente l'acciaio. Ogni proprietà può essere mirata e modificata per adattarsi a un'applicazione specifica.

Durezza e Resistenza all'Usura

La durezza è la capacità di un materiale di resistere all'indentazione superficiale, ai graffi e all'abrasione.

Processi come la tempra (raffreddamento rapido) creano una microstruttura molto dura e fragile. Questa è la base per creare parti che devono resistere a un significativo usura superficiale, come utensili da taglio, ingranaggi e cuscinetti.

Resistenza (a Trazione e allo Snervamento)

La resistenza misura la capacità di un materiale di sopportare un carico applicato senza deformarsi (resistenza allo snervamento) o fratturarsi (resistenza a trazione).

I processi di indurimento aumentano significativamente la resistenza. Ciò consente ai componenti come bulloni strutturali, assi e travi di supporto di sopportare carichi maggiori o di essere progettati in profili più piccoli e leggeri.

Duttilità e Formabilità

La duttilità è una misura della capacità di un materiale di deformarsi, allungarsi o piegarsi senza rompersi.

Processi come la ricottura, che comportano un raffreddamento lento, rendono un materiale più morbido e più duttile. Ciò è fondamentale per i processi di produzione come la stampaggio, la trafilatura profonda o la formatura di fili, dove il materiale deve essere modellato senza fessurazioni.

Tenacità e Fragilità

La tenacità è la capacità di un materiale di assorbire energia e resistere alla frattura quando è sottoposto a un impatto. È l'opposto della fragilità.

Sebbene la tempra renda l'acciaio molto duro, lo rende anche fragile e incline a scheggiarsi. Un processo successivo chiamato rinvenimento viene quasi sempre applicato per ridurre questa fragilità e ripristinare una quantità calcolata di tenacità, creando una parte finale più durevole e affidabile.

Oltre la Resistenza: Alleviamento delle Tensioni Interne

Non tutti i trattamenti termici mirano a rendere una parte più dura. A volte, l'obiettivo è renderla più stabile e prevedibile.

Perché la Tensione Interna è un Problema

Le operazioni di produzione come saldatura, lavorazione meccanica, fusione e formatura a freddo bloccano tensioni interne nella struttura di un materiale.

Queste tensioni nascoste possono causare la deformazione delle parti nel tempo, la rottura inaspettata durante il servizio o la deformazione durante le successive operazioni di lavorazione meccanica.

Il Ruolo dell'Alleviamento delle Tensioni

I trattamenti termici a bassa temperatura, noti come alleviamento delle tensioni o trattamento termico post-saldatura (PWHT), riscaldano il materiale quel tanto che basta affinché la sua struttura cristallina interna si rilassi.

Questo processo non modifica significativamente la durezza o la resistenza, ma elimina le tensioni interne, risultando in un componente dimensionalmente stabile che è sicuro da lavorare meccanicamente e affidabile in servizio.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre un atto di bilanciamento di proprietà in competizione. Comprendere questi compromessi è essenziale per prendere una decisione informata.

Il Dilemma Durezza vs. Tenacità

Il compromesso più comune nel trattamento termico è tra durezza e tenacità.

Aumentare la durezza di un materiale quasi sempre ne riduce la tenacità, rendendolo più fragile. Una lima è estremamente dura per resistere all'usura ma si spezza se piegata. Ecco perché un processo di rinvenimento è così critico: sacrifica una piccola quantità di durezza per recuperare una quantità significativa di tenacità.

L'Impatto sulla Lavorabilità

Un materiale più duro è più difficile e costoso da lavorare meccanicamente. Causa un'usura più rapida degli utensili e richiede velocità di lavorazione più lente.

Per questo motivo, le operazioni di lavorazione meccanica complesse vengono spesso eseguite quando il materiale è nel suo stato morbido e ricotto. La parte viene sottoposta ai suoi cicli finali di indurimento e rinvenimento solo dopo che la sagomatura principale è completata.

Alterazioni Specialistiche delle Proprietà

Sebbene meno comuni, i trattamenti termici possono anche essere utilizzati per mettere a punto proprietà non meccaniche per applicazioni specializzate.

Proprietà Elettriche e Magnetiche

Per alcune leghe, il trattamento termico può influenzare la dimensione e l'orientamento dei grani metallici.

Questo può essere utilizzato per ottimizzare la resistività elettrica o migliorare le proprietà magnetiche come la permeabilità, che è cruciale per le prestazioni di motori elettrici, generatori e trasformatori.

Fare la Scelta Giusta per il Tuo Obiettivo

Il trattamento termico ideale è dettato interamente dall'applicazione finale del componente.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Utilizzerai un processo di indurimento come la tempra, seguito da un rinvenimento a bassa temperatura per gestire la fragilità (per utensili, stampi e cuscinetti).

- Se la tua attenzione principale è migliorare la lavorabilità o la formabilità: Utilizzerai un processo di ricottura o normalizzazione per ammorbidire il materiale e alleviare le tensioni interne prima della produzione.

- Se la tua attenzione principale è un equilibrio tra elevata resistenza e buona tenacità: Utilizzerai un processo di tempra e rinvenimento (Q&T) attentamente controllato per raggiungere un obiettivo specifico sulla curva resistenza-tenacità (per alberi, ingranaggi e parti strutturali).

- Se la tua attenzione principale è stabilizzare le parti dopo la saldatura o la lavorazione pesante: Utilizzerai un trattamento termico post-saldatura (PWHT) o un ciclo di alleviamento delle tensioni per prevenire deformazioni e rotture.

In definitiva, la comprensione di queste modifiche alle proprietà ti consente di specificare non solo un materiale, ma una condizione del materiale perfettamente adatta al suo scopo.

Tabella Riassuntiva:

| Proprietà Alterata | Obiettivo del Trattamento Termico | Processi Comuni |

|---|---|---|

| Durezza e Resistenza all'Usura | Aumentare la durabilità superficiale | Tempra |

| Resistenza (a Trazione/Snervamento) | Aumentare la capacità di carico | Indurimento |

| Duttilità e Formabilità | Migliorare la sagomatura senza rotture | Ricottura |

| Tenacità | Ridurre la fragilità, assorbire impatti | Rinvenimento |

| Tensione Interna | Prevenire deformazioni e rotture | Alleviamento delle Tensioni (PWHT) |

Pronto a ottimizzare i tuoi materiali per le massime prestazioni? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per i processi di trattamento termico. Sia che tu stia sviluppando utensili da taglio, componenti strutturali o leghe speciali, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra resistenza, durezza e tenacità. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quale ruolo svolgono i forni sottovuoto ad alta temperatura nell'acciaio inossidabile SLM? Ottimizzare le prestazioni post-elaborazione

- Quale materiale viene utilizzato per la brasatura? Scegli il metallo d'apporto giusto per un legame forte e duraturo

- Cos'è un forno di sinterizzazione? Trasforma i materiali in polvere in parti ad alte prestazioni

- Quale trasferimento di calore avviene nel vuoto? Padroneggia la radiazione termica per la tua attrezzatura da laboratorio

- Dove viene utilizzato il processo di sinterizzazione? Sblocca parti dense e robuste dalle polveri

- Perché la polvere di ZnS deve subire un trattamento termico in forno prima della sinterizzazione? Eliminare le impurità per ceramiche superiori

- Quali sono le precauzioni di sicurezza per il processo di trattamento termico? Una guida alla gestione dei rischi termici, atmosferici e delle attrezzature

- In che modo l'ambiente ad alto vuoto avvantaggia la preparazione della lega RuTi? Ottenere risultati puri e ad alta densità