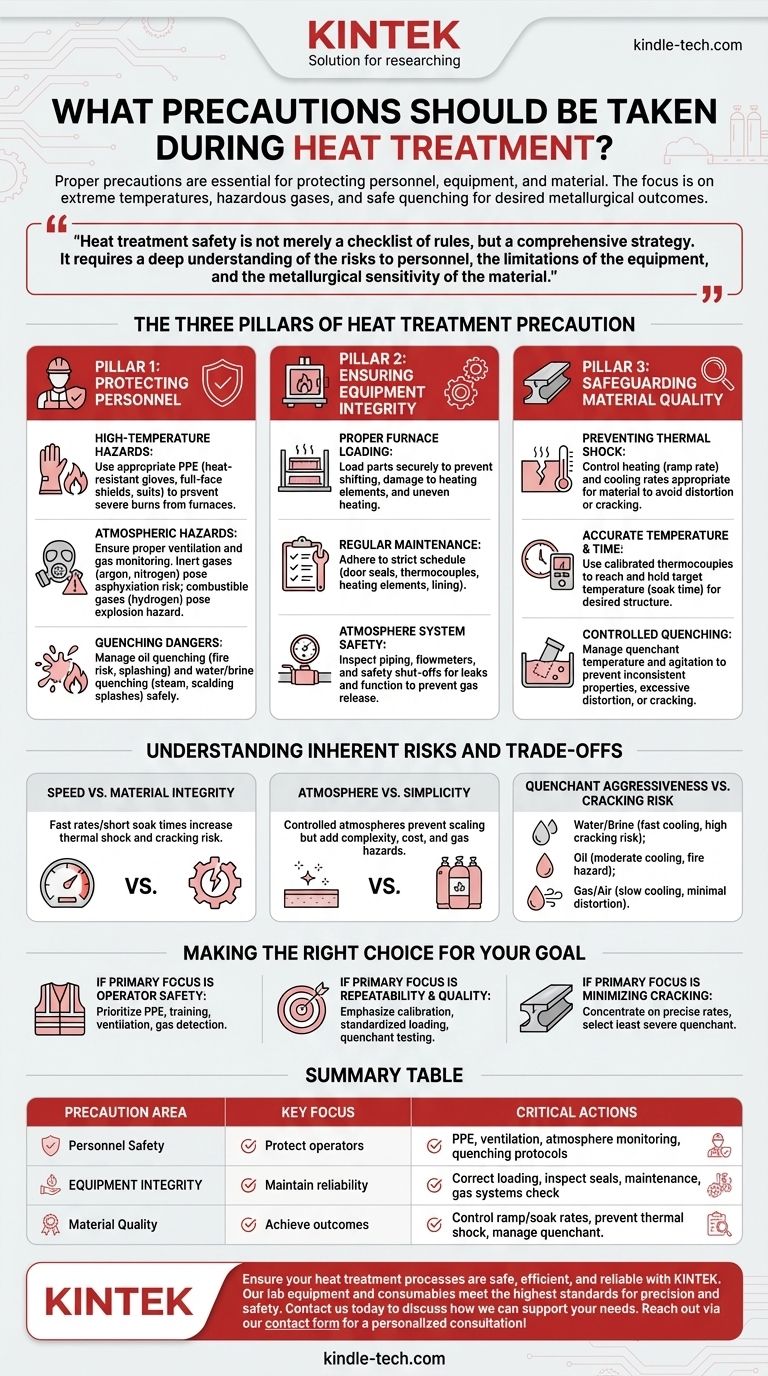

Precauzioni adeguate durante il trattamento termico sono essenziali per proteggere il personale, le apparecchiature e il materiale stesso. Le principali aree di interesse riguardano la gestione di temperature estreme, la manipolazione di gas atmosferici potenzialmente pericolosi e l'esecuzione sicura del processo di tempra per prevenire lesioni e garantire che il risultato metallurgico desiderato sia raggiunto senza danneggiare il pezzo.

La sicurezza del trattamento termico non è semplicemente una lista di controllo di regole, ma una strategia completa. Richiede una profonda comprensione dei rischi per il personale, dei limiti delle apparecchiature e della sensibilità metallurgica del materiale in lavorazione.

I Tre Pilastri della Precauzione nel Trattamento Termico

Una sicurezza e un controllo qualità efficaci nel trattamento termico si basano su tre pilastri fondamentali. Trascurare uno qualsiasi di essi introduce un rischio significativo per l'intera operazione.

Pilastro 1: Protezione del Personale

I rischi più immediati nel trattamento termico sono quelli per l'operatore e per il personale nelle vicinanze.

Pericoli ad Alta Temperatura I forni operano a temperature che possono causare ustioni gravi e potenzialmente letali all'istante. Tutto il personale deve indossare dispositivi di protezione individuale (DPI) appropriati, inclusi guanti, grembiuli o tute resistenti al calore e visiere integrali.

Pericoli Atmosferici Molti processi di trattamento termico utilizzano atmosfere controllate per prevenire l'ossidazione. Queste possono coinvolgere gas inerti come argon o azoto, che presentano un rischio di asfissia in spazi confinati, o gas combustibili come l'idrogeno, che creano un rischio di esplosione. Una ventilazione adeguata e sistemi di monitoraggio del gas sono irrinunciabili.

Pericoli della Tempra La fase di tempra, in cui un pezzo caldo viene raffreddato rapidamente, è particolarmente pericolosa. Immergere un pezzo nell'olio può causare schizzi violenti e presenta un significativo rischio di incendio. La tempra in acqua o salamoia può creare grandi volumi di vapore, causando schizzi di acqua bollente.

Pilastro 2: Garanzia dell'Integrità delle Apparecchiature

L'apparecchiatura stessa richiede un'attenta manipolazione e manutenzione per funzionare in modo sicuro e affidabile.

Corretto Caricamento del Forno I pezzi devono essere caricati saldamente all'interno del forno. Componenti posizionati in modo errato possono spostarsi o cadere, danneggiando gli elementi riscaldanti o l'isolamento del forno. Il sovraccarico del forno può portare a un riscaldamento non uniforme e a potenziali sollecitazioni dell'apparecchiatura.

Manutenzione Regolare Un rigoroso programma di manutenzione è fondamentale. Questo include l'ispezione delle guarnizioni delle porte, delle termocoppie (per la precisione della temperatura), degli elementi riscaldanti e dell'integrità del rivestimento o della muffola del forno.

Sicurezza del Sistema Atmosferico Per i forni ad atmosfera controllata, tutte le tubazioni, i flussimetri e le valvole di sicurezza devono essere regolarmente ispezionati per verificare l'assenza di perdite e il corretto funzionamento per prevenire il rilascio di gas infiammabili o tossici.

Pilastro 3: Salvaguardia della Qualità del Materiale

Una precauzione fondamentale è garantire che il processo non rovini il pezzo, che è lo scopo dell'intera procedura. I benefici del cambiamento delle proprietà di un materiale si realizzano solo se il processo è controllato con precisione.

Prevenzione dello Shock Termico Riscaldare o raffreddare un pezzo troppo rapidamente può indurre tensioni interne, portando a distorsioni o a rotture catastrofiche. Questo è noto come shock termico. La velocità di riscaldamento (velocità di rampa) e la velocità di raffreddamento devono essere appropriate per la geometria e la composizione del materiale.

Temperatura e Tempo Accurati Mantenere il materiale a una temperatura sbagliata o per una durata errata (tempo di mantenimento) non riuscirà a produrre la struttura metallurgica desiderata. L'uso di termocoppie e sistemi di controllo calibrati è essenziale per garantire che il pezzo raggiunga e mantenga la temperatura target con precisione.

Tempra Controllata La velocità della tempra determina la durezza finale. Una tempra incontrollata può portare a proprietà incoerenti in tutto il pezzo, a eccessive distorsioni o a cricche di tempra. La temperatura e l'agitazione del mezzo temprante devono essere gestite con attenzione.

Comprendere i Rischi e i Compromessi Inerenti

La scelta di un processo di trattamento termico implica un equilibrio tra i risultati desiderati e i rischi intrinseci.

Velocità vs. Integrità del Materiale

Affrettare il processo utilizzando velocità di rampa eccessivamente rapide o tempi di mantenimento brevi può far risparmiare energia e tempo. Tuttavia, ciò aumenta drasticamente il rischio di shock termico, portando a cricche, e può comportare una trasformazione metallurgica incompleta, non riuscendo a raggiungere la resistenza o la durezza desiderata.

Atmosfera vs. Semplicità

L'uso di un'atmosfera controllata previene la formazione di scaglie superficiali e la decarburazione, producendo un pezzo più pulito e di qualità superiore. Il compromesso è una significativa complessità e costo, insieme ai pericoli per la sicurezza dello stoccaggio e della manipolazione dei gas industriali.

Aggressività del Mezzo Temprante vs. Rischio di Cricche

Diversi mezzi tempranti offrono un compromesso tra potenza di raffreddamento e severità.

- Acqua/Salamoia: Fornisce un raffreddamento molto rapido per la massima durezza, ma comporta il rischio più elevato di distorsione e cricche.

- Olio: Raffredda meno severamente, riducendo il rischio di cricche, ma è un pericolo di incendio e produce fumo e vapori.

- Gas/Aria: Offre la tempra più lenta e delicata, minimizzando la distorsione ma potrebbe non essere abbastanza veloce per indurire molte leghe di acciaio.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue precauzioni specifiche dovrebbero essere prioritarie in base al tuo obiettivo principale.

- Se il tuo obiettivo primario è la sicurezza dell'operatore e la conformità: Dai priorità a DPI completi, formazione rigorosa sulle procedure di emergenza e robusti sistemi di ventilazione e rilevamento gas.

- Se il tuo obiettivo primario è la ripetibilità e la qualità del processo: Sottolinea la calibrazione di tutta la strumentazione di controllo (termocoppie, timer), procedure standardizzate di caricamento dei pezzi e test regolari delle condizioni del mezzo temprante.

- Se il tuo obiettivo primario è minimizzare le cricche e le distorsioni del materiale: Concentrati sullo sviluppo e la convalida di precise velocità di riscaldamento e raffreddamento e sulla selezione attenta del mezzo temprante meno severo che possa comunque raggiungere le proprietà richieste.

Trattando queste precauzioni come principi integrati piuttosto che come una semplice lista, garantisci la sicurezza, preservi le apparecchiature e garantisci il controllo sulle proprietà finali del tuo materiale.

Tabella Riepilogativa:

| Area di Precauzione | Focus Principale | Azioni Critiche |

|---|---|---|

| Sicurezza del Personale | Proteggere gli operatori da ustioni, gas e pericoli di tempra. | Utilizzare DPI resistenti al calore, garantire la ventilazione, monitorare le atmosfere, seguire i protocolli di tempra. |

| Integrità delle Apparecchiature | Mantenere l'affidabilità del forno e del sistema. | Caricare correttamente i pezzi, ispezionare guarnizioni/termocoppie, programmare la manutenzione, controllare i sistemi a gas. |

| Qualità del Materiale | Ottenere i risultati metallurgici desiderati senza danni. | Controllare le velocità di rampa/mantenimento, prevenire lo shock termico, gestire la temperatura/agitazione del mezzo temprante. |

Assicurati che i tuoi processi di trattamento termico siano sicuri, efficienti e affidabili con KINTEK.

Le nostre attrezzature e i nostri materiali di consumo da laboratorio sono progettati per soddisfare i più alti standard di precisione e sicurezza. Che tu abbia bisogno di forni con controllo preciso della temperatura, sistemi di tempra o soluzioni per la gestione dell'atmosfera, KINTEK fornisce gli strumenti per proteggere il tuo personale, mantenere le tue apparecchiature e ottenere proprietà dei materiali costanti.

Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche di trattamento termico del tuo laboratorio e aiutarti a implementare queste precauzioni essenziali. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali precauzioni prendere durante l'uso di una muffola? Linee guida essenziali per la sicurezza e l'operatività

- Come si misura il contenuto di ceneri? Scegli il metodo giusto per risultati accurati

- Qual è la differenza tra un crogiolo e un forno? Comprendere la partnership tra fonte di calore e contenitore

- Qual è la relazione tra la temperatura di sinterizzazione e la temperatura di fusione? Differenze chiave per gli ingegneri dei materiali

- Qual è lo scopo del forno a muffola? Ottenere una lavorazione ad alta temperatura priva di contaminanti