Sebbene molte persone associno la ricottura esclusivamente all'acciaio, il processo è fondamentale per una vasta gamma di metalli. Qualsiasi metallo che diventi più duro e più fragile attraverso la manipolazione fisica (un processo chiamato incrudimento da lavorazione) può riottenere la sua morbidezza e duttilità originali attraverso la ricottura. Gli esempi più comuni includono acciaio, acciai legati, rame, ottone e alluminio.

La domanda essenziale non è solo quali metalli possono essere ricotti, ma perché ne hanno bisogno. La ricottura è un trattamento termico fondamentale che inverte gli effetti dell'incrudimento da lavorazione, alleviando le tensioni interne e ripristinando la duttilità di un metallo per facilitarne la formatura o la lavorazione meccanica.

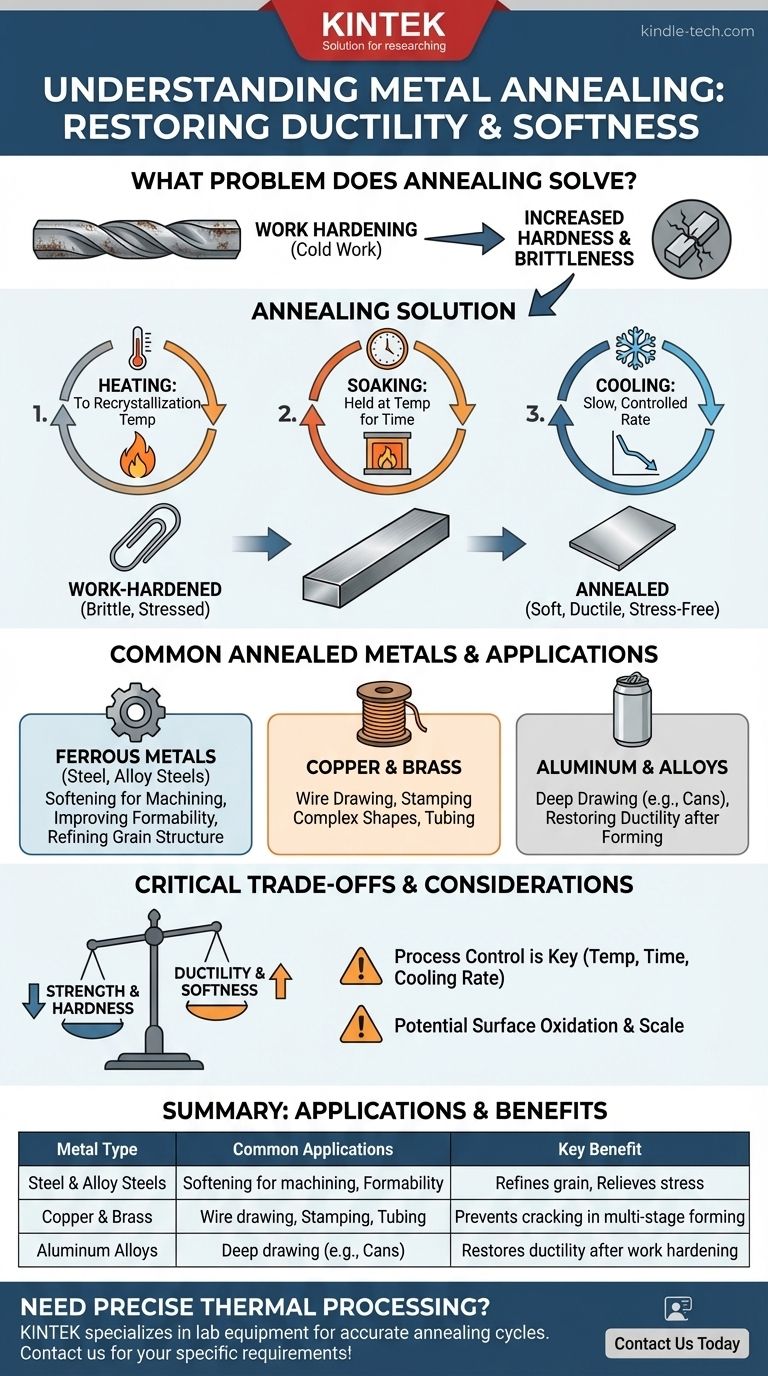

Quale Problema Risolve la Ricottura?

La ricottura non è un processo casuale; è una soluzione precisa a un problema comune nella lavorazione dei metalli noto come incrudimento da lavorazione. Comprendere questo concetto è fondamentale per capire lo scopo della ricottura.

Il Concetto di Incrudimento da Lavorazione

Quando si piega, si arrotola, si martella o si trafila un metallo a temperatura ambiente, si sta eseguendo una "lavorazione a freddo". Questo processo distorce la struttura cristallina interna del metallo, rendendolo più duro e resistente.

Pensa a piegare una graffetta avanti e indietro. La prima piegatura è facile, ma ogni piegatura successiva nello stesso punto diventa più difficile. Il metallo in quel punto è stato incrudito dalla lavorazione.

Fragilità: L'Effetto Collaterale Indesiderato

Sebbene l'aumento della durezza possa essere desiderabile, l'incrudimento da lavorazione riduce significativamente la duttilità del metallo, ovvero la sua capacità di deformarsi senza fratturarsi.

Man mano che un metallo diventa più incrudito dalla lavorazione, diventa anche più fragile. Se si continua a lavorarlo, alla fine si creperà e si romperà. Ciò limita la quantità di materiale che è possibile modellare in una sola volta.

Come la Ricottura Inverte il Processo

La ricottura è un trattamento termico in tre fasi che reimposta efficacemente la struttura interna del metallo.

- Riscaldamento: Il metallo viene riscaldato a una specifica temperatura di ricristallizzazione, che varia per ogni lega.

- Mantenimento (Soaking): Viene mantenuto a questa temperatura per un periodo di tempo stabilito per consentire la formazione di una nuova struttura a grana priva di stress in tutto il materiale.

- Raffreddamento: Viene quindi raffreddato a una velocità molto lenta e controllata. Questo raffreddamento lento è fondamentale per garantire che i grani siano uniformi e che le tensioni interne siano completamente alleviate.

Il risultato è un metallo morbido, duttile e pronto per ulteriori operazioni di formatura.

Uno Sguardo Più Ravvicinato ai Metalli Ricotti Comuni

Sebbene il principio sia lo stesso, le ragioni specifiche per la ricottura variano a seconda del tipo di metallo.

Metalli Ferrosi (Acciaio e Acciai Legati)

Questa è l'applicazione più comune. Gli acciai vengono ricotti per ammorbidirli per facilitare la lavorazione meccanica, per migliorare la formabilità per la stampaggio o per affinare la loro struttura a grana prima di un processo finale di tempra e rinvenimento. Diversi tipi di ricottura (ad esempio, ricottura completa, ricottura di processo) ottengono diversi livelli di morbidezza e duttilità.

Rame e Ottone

Il rame è estremamente duttile e viene spesso trafilato in fili o tubi. L'ottone (una lega rame-zinco) viene spesso stampato in forme complesse come bossoli di munizioni. Entrambi i metalli si incrudiscono rapidamente con la lavorazione, quindi la ricottura intermedia è essenziale per consentire operazioni di formatura multiple e successive senza che il materiale si crepi.

Alluminio e le Sue Leghe

Sebbene naturalmente morbido, anche l'alluminio si incrudisce durante la formatura. La ricottura è fondamentale nei processi di produzione come la imbutitura profonda, utilizzata per creare prodotti senza saldature come le lattine per bevande in alluminio da un foglio piatto di metallo.

Comprendere i Compromessi

La ricottura è uno strumento potente, ma non è priva di considerazioni critiche e potenziali svantaggi. Una valutazione obiettiva richiede il riconoscimento di questi compromessi.

Il Compromesso Principale: Resistenza in Cambio di Duttilità

L'intero scopo della ricottura è rendere un metallo più morbido e più duttile. Ciò significa che si sacrifica intrinsecamente la durezza e la resistenza alla trazione. Lo stato ricotto è spesso lo stato più debole di un metallo, un fattore che deve essere tenuto in considerazione nella progettazione ingegneristica.

Il Controllo del Processo Non È Negoziabile

La ricottura è una scienza. Se la temperatura è troppo bassa, la struttura interna non si ricristallizzerà completamente. Se è troppo alta o mantenuta troppo a lungo, i grani possono crescere troppo, rendendo il metallo debole e fragile. Anche la velocità di raffreddamento è altrettanto critica; un raffreddamento troppo rapido può rinforzare parzialmente il metallo, vanificando lo scopo.

Ossidazione Superficiale e Scaglia

Il riscaldamento dei metalli in presenza di ossigeno provoca la formazione di uno strato di ossido, o scaglia di laminazione, sulla superficie. Questo strato spesso deve essere rimosso tramite decapaggio chimico o pulizia meccanica, il che aggiunge tempo, costi e complessità al processo di produzione complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La ricottura è uno strumento specifico per una serie specifica di problemi. Usala quando le proprietà del tuo materiale ostacolano il tuo obiettivo di produzione.

- Se il tuo obiettivo principale è preparare un metallo per una formatura estesa (come imbutitura profonda o stampaggio): La ricottura è essenziale per ripristinare la duttilità e prevenire crepe tra le fasi di formatura.

- Se il tuo obiettivo principale è migliorare la lavorabilità meccanica: Un tipo specifico di ricottura può ammorbidire il materiale e creare una struttura a grana più favorevole, riducendo l'usura degli utensili e migliorando la finitura superficiale.

- Se il tuo obiettivo principale è alleviare le tensioni interne dovute alla saldatura o alla lavorazione meccanica: Una ricottura di rilassamento delle tensioni a temperatura più bassa è spesso sufficiente per prevenire distorsioni e crepe senza una significativa perdita di resistenza complessiva.

In definitiva, la ricottura fornisce il controllo sulla struttura interna di un metallo, consentendo di adattarne le proprietà al compito da svolgere.

Tabella Riassuntiva:

| Tipo di Metallo | Applicazioni Comuni di Ricottura | Beneficio Chiave |

|---|---|---|

| Acciaio e Acciai Legati | Ammorbidimento per la lavorazione meccanica, miglioramento della formabilità | Affina la struttura a grana, allevia lo stress |

| Rame e Ottone | Trafilatura di fili, stampaggio, tubazioni | Previene crepe durante la formatura a più stadi |

| Leghe di Alluminio | Imbutitura profonda (ad es. lattine per bevande) | Ripristina la duttilità dopo l'incrudimento da lavorazione |

Hai bisogno di un'elaborazione termica precisa per i materiali del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio che garantiscono cicli di ricottura accurati per metalli come acciaio, rame e alluminio. Le nostre soluzioni ti aiutano a ottenere la duttilità ottimale e il rilassamento delle tensioni per una ricerca e una produzione affidabili. Contattaci oggi per discutere le esigenze specifiche del tuo laboratorio in materia di ricottura!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza