I candidati principali per la tempra a induzione sono i metalli ferrosi con un contenuto di carbonio sufficiente. Questo include un'ampia gamma di acciai al carbonio, acciai legati, acciai per utensili e alcuni tipi di ghisa. Il processo si basa fondamentalmente su una specifica trasformazione metallurgica che non si verifica nei metalli non ferrosi come alluminio, rame o ottone, anche se questi metalli possono essere riscaldati per induzione per altri scopi.

La tempra a induzione non è determinata dalla capacità di un metallo di essere riscaldato per induzione, ma dalla capacità della sua struttura cristallina interna di cambiare quando riscaldato e rapidamente raffreddato. Questo è il motivo per cui il processo è esclusivo delle leghe a base di ferro con un adeguato contenuto di carbonio.

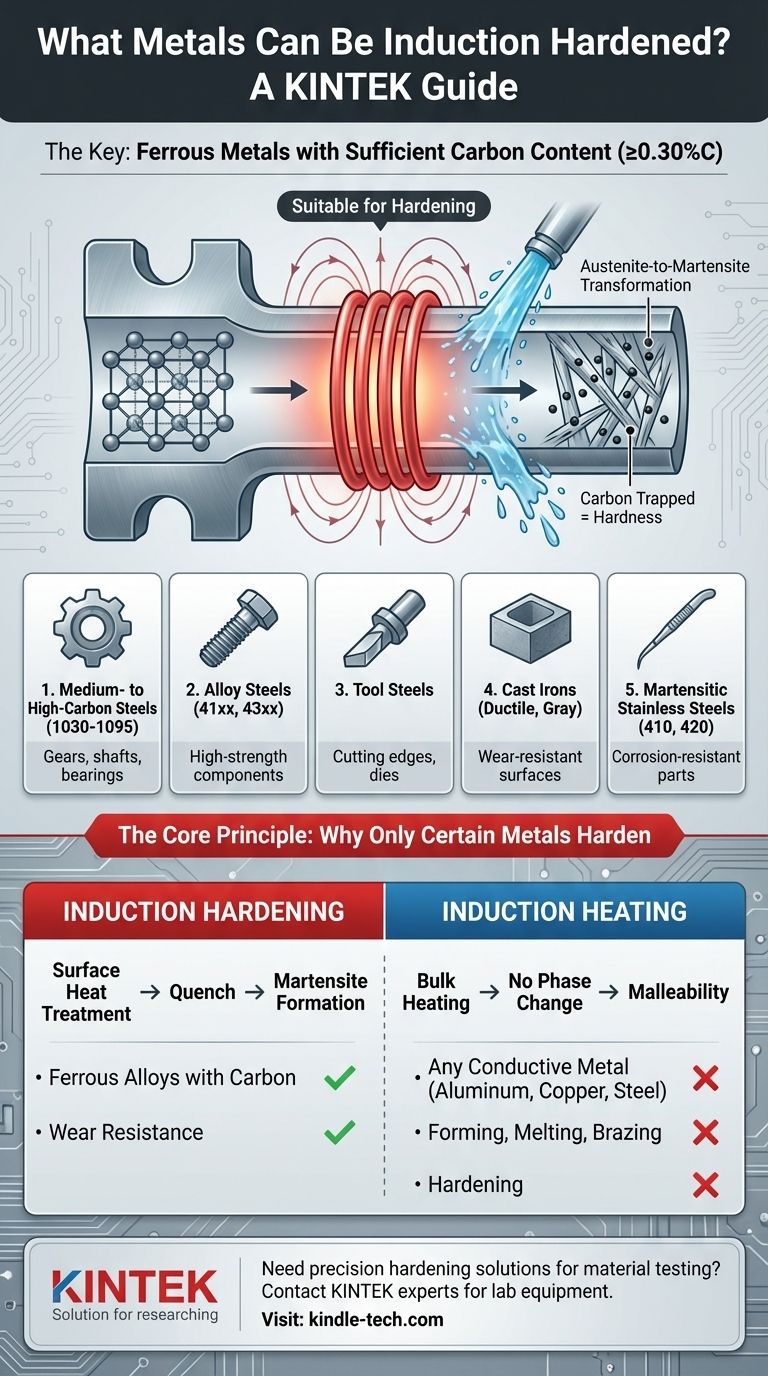

Il Principio Fondamentale: Perché Solo Alcuni Metalli Temprano

La tempra a induzione è un processo in due fasi: riscaldamento estremamente rapido seguito da tempra (raffreddamento) immediata. Il successo di questo processo dipende interamente dalla metallurgia del materiale trattato.

Il Ruolo del Carbonio e della Trasformazione di Fase

Per gli acciai e le ghise, la fase di riscaldamento fa più che semplicemente rendere il metallo caldo. Man mano che il materiale supera una temperatura critica (la temperatura di austenitizzazione, tipicamente tra 750-900°C), la sua struttura cristallina si trasforma in uno stato chiamato austenite.

Nella fase austenitica, il reticolo di ferro può dissolvere una quantità significativa di carbonio. Il processo a induzione è altamente efficace perché genera questo calore rapidamente e precisamente all'interno del materiale stesso.

La Tempra: Fissare la Durezza

Immediatamente dopo il ciclo di riscaldamento, il materiale viene rapidamente raffreddato da una tempra a base di acqua, olio o polimero. Questo rapido raffreddamento non dà agli atomi di carbonio il tempo di uscire dal reticolo cristallino del ferro come farebbero normalmente durante un raffreddamento lento.

Questo "intrappolamento" degli atomi di carbonio forza i cristalli di ferro in una nuova struttura, altamente sollecitata e molto dura, nota come martensite. È la formazione di martensite che costituisce l'indurimento del metallo.

Perché i Metalli Non Ferrosi Non Funzionano

Metalli come alluminio, rame e le loro leghe non subiscono questa trasformazione di fase austenite-martensite.

Sebbene sia possibile riscaldarli facilmente per induzione, la loro struttura cristallina non cambia in un modo che consenta questo tipo di tempra. La loro tempra non produce una struttura martensitica e quindi non aumenta significativamente la loro durezza.

Una Guida Pratica ai Materiali Idonei

Il requisito chiave per qualsiasi materiale candidato è un contenuto di carbonio sufficientemente alto da formare una struttura martensitica dura, tipicamente 0,30% o superiore.

Acciai a Medio-Alto Tenore di Carbonio

Questa è la categoria più comune per la tempra a induzione. Gli acciai al carbonio semplici da 1030 a 1095, così come numerosi acciai legati (come le serie 41xx, 43xx e 52xxx), sono candidati eccellenti. Questi sono utilizzati per ingranaggi, alberi, cuscinetti e utensili dove è necessaria una superficie dura e resistente all'usura.

Ghise

Alcune ghise, come la ghisa duttile e la ghisa grigia, possono essere temprate con successo per induzione. Il processo trasforma la matrice perlitica della ghisa in martensite, creando uno strato superficiale duro che migliora drasticamente la resistenza all'usura.

Acciai per Utensili

Molti acciai per utensili, comprese le varietà lavorate a caldo e a freddo, sono progettati per la tempra e rispondono molto bene alla precisione dell'induzione. Il processo può essere localizzato sui taglienti o sulle superfici di lavoro di un utensile.

Acciai Inossidabili Martensitici

Solo alcune famiglie di acciaio inossidabile possono essere temprate. I gradi martensitici (come 410, 420 e 440) hanno il contenuto di carbonio e la struttura cristallina necessari per consentire la tempra. Al contrario, i più comuni gradi austenitici (304, 316) e ferritici non possono essere temprati mediante trattamento termico.

Comprendere la Distinzione Critica: Riscaldamento vs. Tempra

Un punto comune di confusione è la differenza tra riscaldamento a induzione e tempra a induzione. Usano lo stesso principio fisico ma hanno obiettivi e requisiti di materiale completamente diversi.

Tempra a Induzione: Un Trattamento Superficiale

L'obiettivo della tempra a induzione è modificare le proprietà metallurgiche di un materiale, quasi sempre sulla sua superficie. Crea un "guscio" duro e resistente all'usura lasciando il "nucleo" interno del componente tenace e duttile. Questo è un processo di trattamento termico.

Fusione o Forgiatura a Induzione: Un Processo di Massa

Per applicazioni come la fusione, la brasatura o la forgiatura, l'induzione viene semplicemente utilizzata come fonte di calore pulita ed efficiente. L'obiettivo è portare l'intero pezzo a una temperatura sufficientemente alta da renderlo liquido o malleabile.

Qualsiasi metallo conduttivo elettricamente — inclusi acciaio, alluminio, rame, ottone, oro e argento — può essere riscaldato per induzione per questi scopi. La capacità di essere riscaldato non significa la capacità di essere temprato.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se la tempra a induzione è il processo corretto, devi prima considerare il tuo materiale e il tuo obiettivo ingegneristico.

- Se il tuo obiettivo principale è aumentare la resistenza all'usura di un componente: Devi utilizzare una lega ferrosa con carbonio sufficiente, come acciaio a medio tenore di carbonio, un acciaio legato o un acciaio inossidabile martensitico.

- Se il tuo obiettivo principale è semplicemente riscaldare un metallo per la formatura o la fusione: Puoi usare l'induzione per una vasta gamma di metalli conduttivi, inclusi acciaio, alluminio e rame, ma comprendi che questo non è un processo di tempra.

- Se stai lavorando con un acciaio a basso tenore di carbonio (ad es. 1018): La tempra a induzione standard sarà inefficace. Considera processi di cementazione alternativi come la carburazione, che aggiunge carbonio alla superficie prima della fase di tempra.

Comprendere i requisiti metallurgici è la chiave per applicare con successo la tecnologia a induzione.

Tabella Riassuntiva:

| Metalli Idonei per la Tempra a Induzione | Requisito Chiave (Contenuto di Carbonio) | Applicazioni Comuni |

|---|---|---|

| Acciai a Medio-Alto Tenore di Carbonio (es. 1030-1095) | ≥ 0,30% | Ingranaggi, alberi, cuscinetti |

| Acciai Legati (es. serie 41xx, 43xx) | ≥ 0,30% | Componenti ad alta resistenza |

| Acciai per Utensili | Varia, ma progettati per la tempra | Utensili da taglio, matrici |

| Ghise (Duttile, Grigia) | Carbonio sufficiente nella matrice | Superfici resistenti all'usura |

| Acciai Inossidabili Martensitici (es. 410, 420) | ≥ 0,15% | Parti temprate resistenti alla corrosione |

Hai bisogno di tempra di precisione per i tuoi componenti? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per test sui materiali e processi di trattamento termico. Che tu stia sviluppando nuove leghe o garantendo il controllo qualità, le nostre soluzioni ti aiutano a ottenere risultati coerenti e affidabili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in metallurgia e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione dei RHEA? Raggiungere la fusione termica estrema

- Qual è la funzione principale dell'attrezzatura per la fusione sottovuoto nella preparazione della lega Ti-Zr-Ni? Garantire purezza e stabilità di fase

- Quali sono i diversi tipi di processi di fusione? Dalla fusione per estrazione alla fusione in sospensione per la massima purezza

- Come l'attrezzatura per la fusione ad arco sotto vuoto facilita la preparazione della lega Ti-Cr-Al-Nb? Spiegazione della fusione ad alta temperatura di precisione

- Qual è il ruolo di un forno di rifusione ad arco sotto vuoto da laboratorio? Padronanza della sintesi di leghe ad alta entropia