In sostanza, il riscaldamento a induzione funziona su materiali elettricamente conduttivi. Questo processo è più efficace con i metalli e le loro leghe, inclusi materiali comuni come ferro, acciaio, acciaio inossidabile, rame, alluminio e ottone. Il principio si basa sulla generazione di correnti elettriche direttamente all'interno del materiale stesso per produrre calore pulito e preciso.

Il requisito essenziale per il riscaldamento a induzione è la conduttività elettrica. Tuttavia, le proprietà magnetiche e la resistenza elettrica di un materiale sono i due fattori che determinano la velocità e l'efficienza con cui si riscalderà.

Il Principio Fondamentale: Come Funziona il Riscaldamento a Induzione

L'induzione è un metodo di riscaldamento senza contatto. Utilizza l'energia elettromagnetica per generare calore all'interno di un materiale bersaglio, anziché applicare calore da una fonte esterna come una fiamma o un elemento riscaldante.

Generazione di un Campo Magnetico

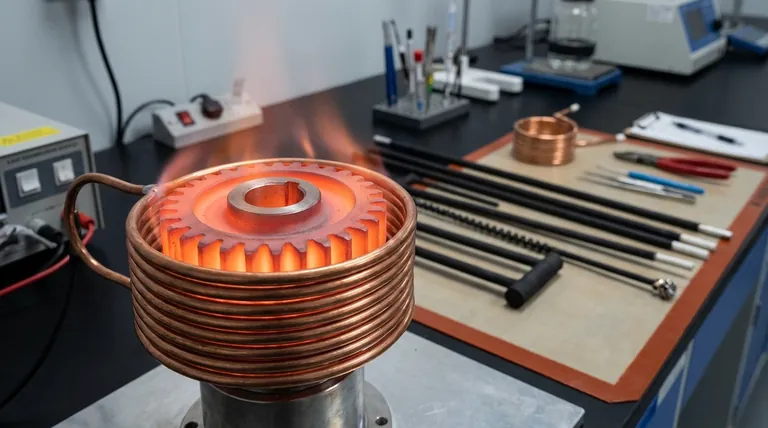

Il processo inizia con una bobina di induzione, tipicamente fatta di tubi di rame. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina. Questo flusso di elettricità genera un campo magnetico potente e rapidamente mutevole nello spazio attorno alla bobina.

Creazione di Correnti Elettriche Interne

Quando un pezzo in lavorazione elettricamente conduttivo viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno del materiale. Queste sono note come correnti parassite. Sono simili ai vortici che si vedono in un fiume.

Il Ruolo della Resistenza Elettrica

Man mano che queste correnti parassite fluiscono attraverso il materiale, incontrano resistenza elettrica. Questa resistenza al flusso della corrente genera calore intenso e localizzato attraverso un processo chiamato riscaldamento Joule. È lo stesso principio fondamentale che fa brillare di rosso l'elemento riscaldante di una stufa.

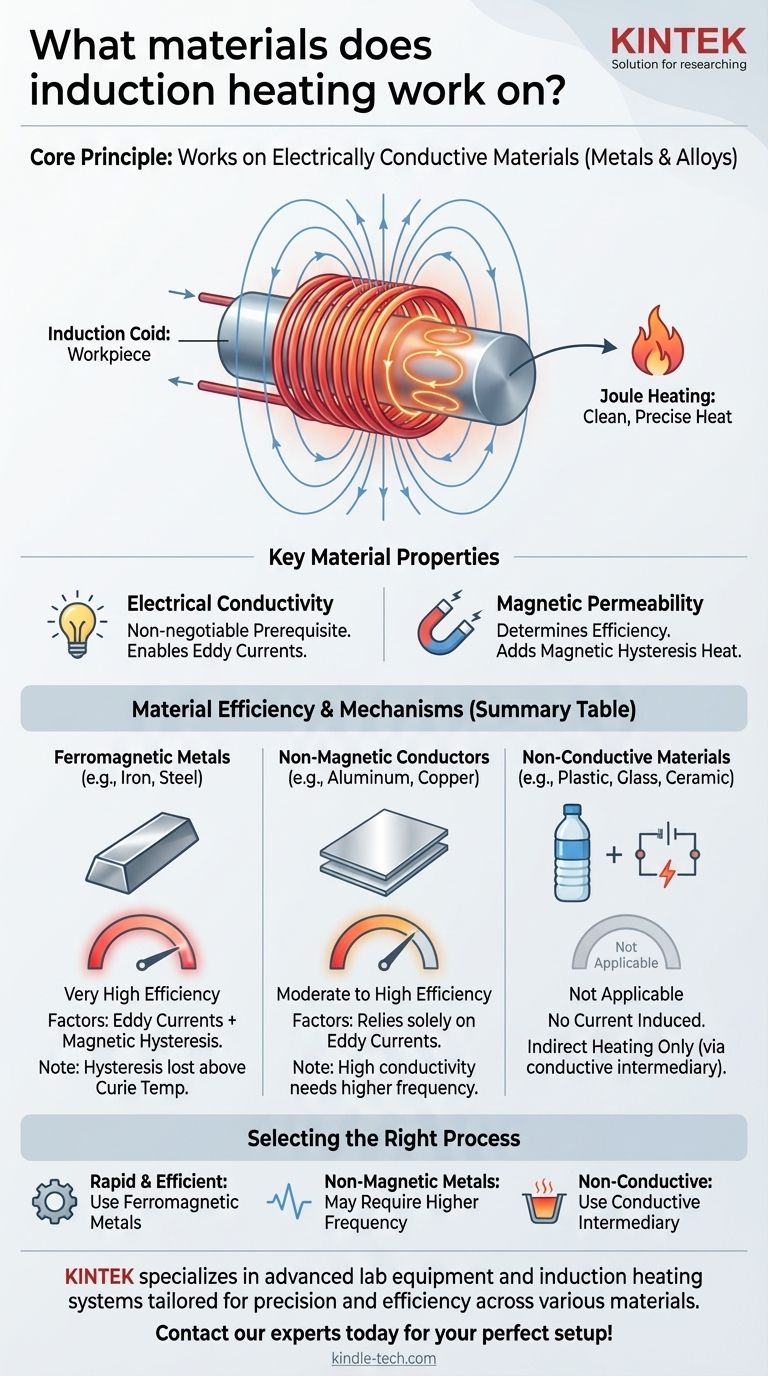

Proprietà Chiave dei Materiali per un Riscaldamento Efficace

Mentre tutti i materiali conduttivi possono essere riscaldati, alcuni rispondono molto meglio di altri. L'efficienza del processo è dettata da due proprietà primarie del materiale.

Conduttività Elettrica

Questo è il prerequisito non negoziabile. Se un materiale non può condurre elettricità, le correnti parassite non possono essere indotte e non si verificherà alcun riscaldamento. Questo è il motivo per cui i metalli sono i candidati principali per l'induzione.

Permeabilità Magnetica

Per i materiali ferromagnetici come il ferro e molti tipi di acciaio, entra in gioco un meccanismo di riscaldamento aggiuntivo. Questi materiali resistono fortemente ai rapidi cambiamenti nel campo magnetico, creando attrito interno. Questo effetto, noto come isteresi magnetica, genera un significativo calore extra, facendoli riscaldare molto più velocemente dei materiali non magnetici.

Un Rapido Confronto: Ferro vs. Alluminio

Sia il ferro che l'alluminio sono eccellenti conduttori elettrici. Tuttavia, il ferro è ferromagnetico mentre l'alluminio no.

Quando posizionato in una bobina di induzione, il ferro si riscalda drammaticamente più velocemente, specialmente a temperature più basse. Questo perché beneficia sia del riscaldamento Joule (dalle correnti parassite) sia del potente effetto secondario dell'isteresi magnetica. L'alluminio si basa solo sul riscaldamento Joule.

Comprendere i Limiti e le Nuance

L'efficacia del riscaldamento a induzione non è uniforme per tutti i materiali conduttivi. Comprendere i compromessi è cruciale per qualsiasi applicazione pratica.

Perché i Materiali Non Conduttivi Non Funzionano

Materiali come plastica, vetro, legno e ceramica sono isolanti elettrici. Poiché non conducono elettricità, un campo di induzione non può generare correnti parassite al loro interno. Pertanto, non possono essere riscaldati direttamente con questo metodo.

La Sfida con i Metalli Altamente Conduttivi

Può sembrare controintuitivo, ma materiali con altissima conduttività (e quindi bassa resistenza), come rame e alluminio, possono essere più difficili da riscaldare. La loro bassa resistenza genera meno calore simile all'attrito dalle correnti parassite. Per riscaldarli efficacemente, i sistemi a induzione devono spesso utilizzare una frequenza più alta per generare correnti più potenti.

Il Ruolo della Temperatura

Per i materiali ferromagnetici come l'acciaio, l'effetto di isteresi magnetica scompare una volta che il metallo viene riscaldato oltre un certo punto, noto come temperatura di Curie (circa 770°C per il ferro). Al di sopra di questa temperatura, l'acciaio perde le sue proprietà magnetiche e si riscalda solo attraverso l'effetto delle correnti parassite, proprio come l'alluminio o il rame.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del materiale giusto — o del processo giusto per un dato materiale — dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è un riscaldamento rapido ed efficiente: I metalli ferromagnetici come l'acciaio al carbonio, la ghisa e alcuni acciai inossidabili sono la scelta ideale, sfruttando sia le correnti parassite che l'isteresi magnetica.

- Se hai bisogno di riscaldare metalli non magnetici: Materiali come alluminio, ottone e rame possono essere riscaldati efficacemente ma potrebbero richiedere apparecchiature a frequenza più elevata per compensare la loro bassa resistenza elettrica.

- Se devi riscaldare un materiale non conduttivo: Non puoi farlo direttamente. L'unica soluzione è utilizzare un intermediario conduttivo (come un crogiolo di grafite o una piastra d'acciaio) che viene riscaldato per induzione e trasferisce il suo calore al materiale non conduttivo.

In definitiva, padroneggiare il processo di induzione deriva dalla comprensione delle proprietà elettriche e magnetiche fondamentali di un materiale.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Chiave | Efficienza di Riscaldamento | Fattori Chiave |

|---|---|---|---|

| Metalli Ferromagnetici | Ferro, Acciaio al Carbonio, Alcuni Acciai Inossidabili | Molto Alta | Alta resistenza elettrica e isteresi magnetica |

| Conduttori Non Magnetici | Alluminio, Rame, Ottone | Da Moderata ad Alta | Si basa esclusivamente sulle correnti parassite (riscaldamento Joule) |

| Materiali Non Conduttivi | Plastica, Legno, Ceramica, Vetro | Non Applicabile | Non possono condurre elettricità; nessuna corrente parassita indotta |

Hai bisogno di riscaldare un materiale specifico con precisione ed efficienza? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di riscaldamento a induzione su misura per metalli e leghe conduttive. Che tu stia lavorando con acciai ferromagnetici o conduttori impegnativi come il rame, le nostre soluzioni offrono un riscaldamento pulito, controllato e rapido per le tue applicazioni di laboratorio. Contatta i nostri esperti oggi stesso per trovare la configurazione di riscaldamento a induzione perfetta per le tue esigenze di materiale e processo!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Strumento di setacciatura elettromagnetica tridimensionale

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature