In breve, qualsiasi materiale elettricamente conduttivo può essere riscaldato per induzione. Tuttavia, l'efficienza del processo di riscaldamento dipende drasticamente da due proprietà chiave: la resistività elettrica e, soprattutto, la permeabilità magnetica. Questo è il motivo per cui i metalli ferrosi come il ferro e l'acciaio si riscaldano eccezionalmente bene, mentre i metalli non ferrosi come il rame e l'alluminio richiedono parametri diversi.

Il principio fondamentale da comprendere è che il riscaldamento a induzione non riguarda il fatto che il materiale sia "magnetico" nel senso comune, ma la sua capacità di condurre elettricità e interagire con un campo magnetico. I metalli ferrosi sono semplicemente molto più efficienti perché generano calore attraverso due meccanismi separati, mentre altri conduttori ne usano solo uno.

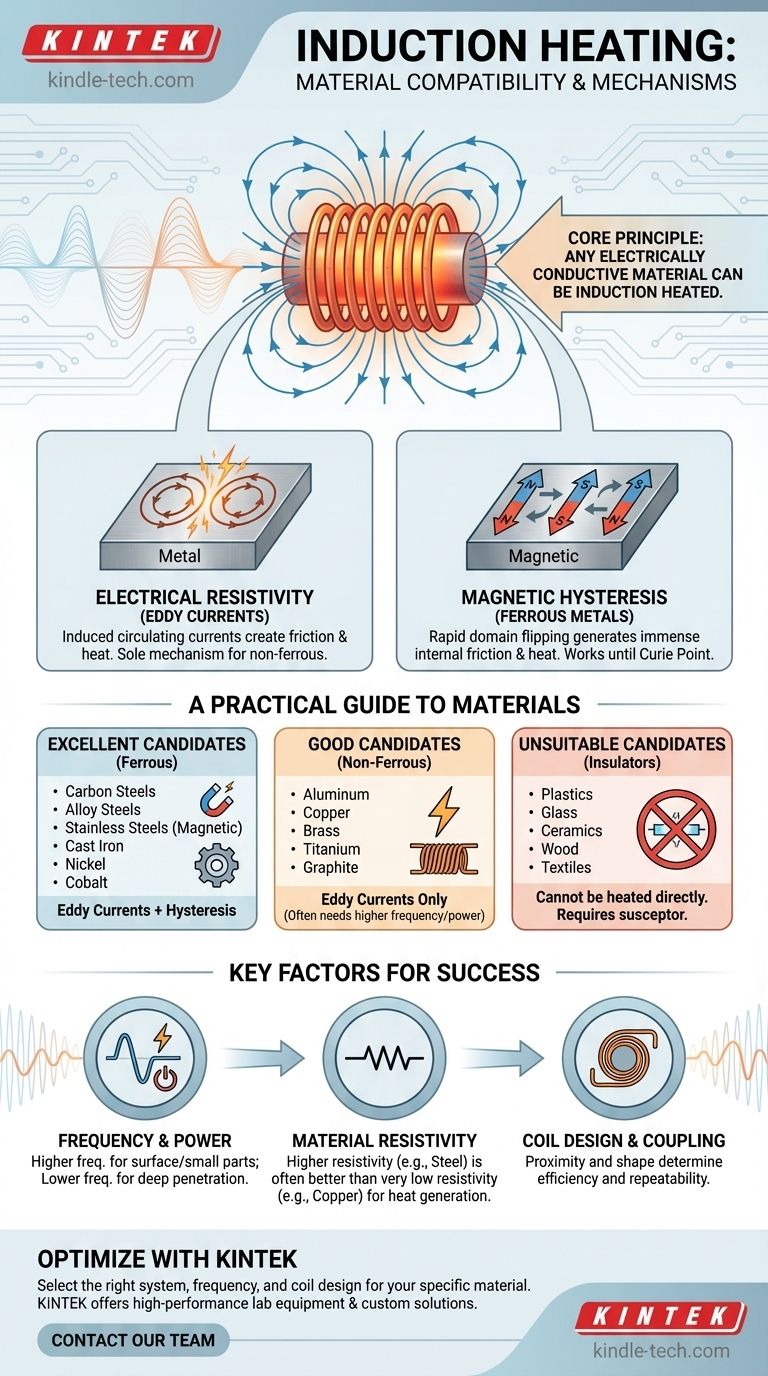

La fisica dietro il riscaldamento a induzione

Per selezionare il materiale giusto, devi prima comprendere i due fenomeni che generano calore: le correnti parassite e l'isteresi magnetica. L'efficacia di ciascuno dipende interamente dalle proprietà del materiale.

Il ruolo della resistività elettrica (correnti parassite)

Una bobina di induzione genera un potente campo magnetico alternato.

Quando un materiale conduttivo viene posto all'interno di questo campo, esso induce correnti elettriche circolanti all'interno del materiale. Queste sono note come correnti parassite.

Ogni materiale ha una certa resistenza al flusso di elettricità. Questa resistività elettrica provoca attrito mentre le correnti parassite fluiscono, il che genera calore preciso e localizzato. Questo è l'unico meccanismo per riscaldare materiali non magnetici come alluminio, rame e ottone.

La potenza dell'isteresi magnetica

I metalli ferrosi (come ferro, nichel e cobalto) hanno una fonte di calore aggiuntiva e più potente.

Questi materiali sono composti da piccole regioni magnetiche chiamate domini. Il campo magnetico alternato della bobina di induzione fa sì che questi domini invertano rapidamente la loro polarità, miliardi di volte al secondo.

Questo rapido capovolgimento crea un immenso attrito interno, che genera un calore significativo. Questo effetto di isteresi è ciò che rende i metalli ferrosi molto più veloci ed efficienti nel riscaldamento rispetto alle loro controparti non ferrose.

Il punto di Curie: una soglia critica

L'isteresi funziona solo finché il materiale è magnetico.

Ogni materiale magnetico ha una temperatura specifica, chiamata punto di Curie (o temperatura di Curie), alla quale perde le sue proprietà magnetiche. Per l'acciaio, questa è di circa 770°C (1420°F).

Una volta che un materiale viene riscaldato oltre il suo punto di Curie, il riscaldamento per isteresi si ferma completamente. Da quel momento in poi, qualsiasi ulteriore riscaldamento viene realizzato solo attraverso il meccanismo meno efficiente delle correnti parassite.

Una guida pratica ai materiali

I materiali possono essere raggruppati in tre categorie in base alla loro idoneità al riscaldamento a induzione.

Candidati eccellenti (metalli ferrosi)

Questi materiali beneficiano sia delle correnti parassite che dell'isteresi, rendendoli ideali per l'induzione.

- Acciai al carbonio

- Acciai legati

- Acciai inossidabili (gradi magnetici, ad es. serie 400)

- Ghisa

- Nichel

- Cobalto

Buoni candidati (conduttori non ferrosi)

Questi materiali possono essere riscaldati ma si basano esclusivamente sulle correnti parassite. Il processo spesso richiede frequenze più elevate e più potenza.

- Alluminio

- Rame

- Ottone

- Titanio

- Grafite

Candidati non idonei (isolanti)

Questi materiali sono isolanti elettrici e non possono avere correnti indotte al loro interno. Pertanto, non possono essere riscaldati direttamente per induzione.

- Plastiche

- Vetro

- Ceramiche

- Legno

- Tessuti

È possibile riscaldare questi materiali indirettamente utilizzando un suscettore conduttivo (come un crogiolo di grafite o metallo) che viene riscaldato per induzione e trasferisce il suo calore al materiale non conduttivo.

Comprendere i compromessi e i fattori chiave

Scegliere semplicemente un materiale conduttivo non è sufficiente. Il successo di un processo di induzione è determinato da una combinazione di fattori.

Frequenza e potenza

La frequenza della corrente alternata è fondamentale. Le frequenze più alte vengono utilizzate per il riscaldamento superficiale o per piccole parti, mentre le frequenze più basse penetrano più in profondità nel materiale, il che è migliore per parti grandi o per la tempra profonda. Il riscaldamento di metalli non ferrosi spesso richiede frequenze significativamente più alte per generare correnti parassite sufficienti.

Resistività del materiale

Un errore comune è pensare che una maggiore conduttività sia sempre migliore. In realtà, un materiale come il rame ha una resistenza elettrica molto bassa, il che può renderlo più difficile da riscaldare perché le correnti parassite fluiscono con poco attrito. La maggiore resistività dell'acciaio è in realtà un vantaggio, poiché crea più calore dalla stessa quantità di corrente (perdite I²R).

Design della bobina e accoppiamento

La forma della bobina di induzione e la sua prossimità al pezzo sono fondamentali. La "distanza di accoppiamento" determina l'efficienza con cui il campo magnetico viene trasferito alla parte. Una bobina ben progettata è cruciale per un processo di riscaldamento efficace e ripetibile.

Fare la scelta giusta per la tua applicazione

La scelta del materiale e i parametri del processo sono dettati interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è il riscaldamento rapido ed efficiente per la forgiatura o la tempra: i metalli ferrosi come l'acciaio al carbonio sono la scelta migliore grazie al potente effetto di doppio riscaldamento di isteresi e correnti parassite.

- Se il tuo obiettivo principale è la brasatura o la fusione di metalli non magnetici come rame o alluminio: pianifica un sistema che utilizzi frequenze più elevate e abbia una potenza sufficiente per compensare l'assenza di riscaldamento per isteresi.

- Se il tuo obiettivo principale è la polimerizzazione di un adesivo su un assemblaggio non conduttivo: l'induzione diretta è impossibile; devi progettare il processo attorno al riscaldamento indiretto di un elemento conduttivo che trasferisce energia termica al tuo materiale target.

Comprendendo questi principi di conduttività e magnetismo, puoi selezionare con sicurezza il materiale e il processo ideali per qualsiasi sfida di riscaldamento a induzione.

Tabella riassuntiva:

| Categoria di materiale | Proprietà chiave | Meccanismo di riscaldamento | Esempi comuni |

|---|---|---|---|

| Candidati eccellenti | Alta permeabilità magnetica, buona resistività elettrica | Correnti parassite e isteresi magnetica | Acciaio al carbonio, acciaio inossidabile, ghisa, nichel |

| Buoni candidati | Alta conduttività elettrica, non magnetici | Solo correnti parassite | Alluminio, rame, ottone, titanio, grafite |

| Materiali non idonei | Isolanti elettrici | Non possono essere riscaldati direttamente | Plastiche, vetro, ceramiche, legno |

Ottimizza il tuo processo di riscaldamento a induzione con KINTEK

Sia che tu stia lavorando con metalli ferrosi per una rapida tempra o che tu debba brasare materiali non ferrosi come l'alluminio, la scelta dell'attrezzatura giusta è fondamentale per l'efficienza e i risultati. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, offrendo soluzioni di riscaldamento a induzione su misura per le tue specifiche esigenze di materiale e applicazione.

I nostri esperti possono aiutarti a:

- Scegliere il sistema giusto in base alla conduttività e alle proprietà magnetiche del tuo materiale.

- Ottimizzare le impostazioni di frequenza e potenza per la massima efficienza, sia per trattamenti superficiali che per riscaldamento profondo.

- Progettare configurazioni di bobine personalizzate per garantire risultati precisi e ripetibili per il tuo laboratorio o ambiente di produzione.

Non lasciare che le limitazioni dei materiali ostacolino il tuo processo—contatta il nostro team oggi stesso per discutere come le soluzioni KINTEK possono migliorare le tue capacità di riscaldamento a induzione e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni