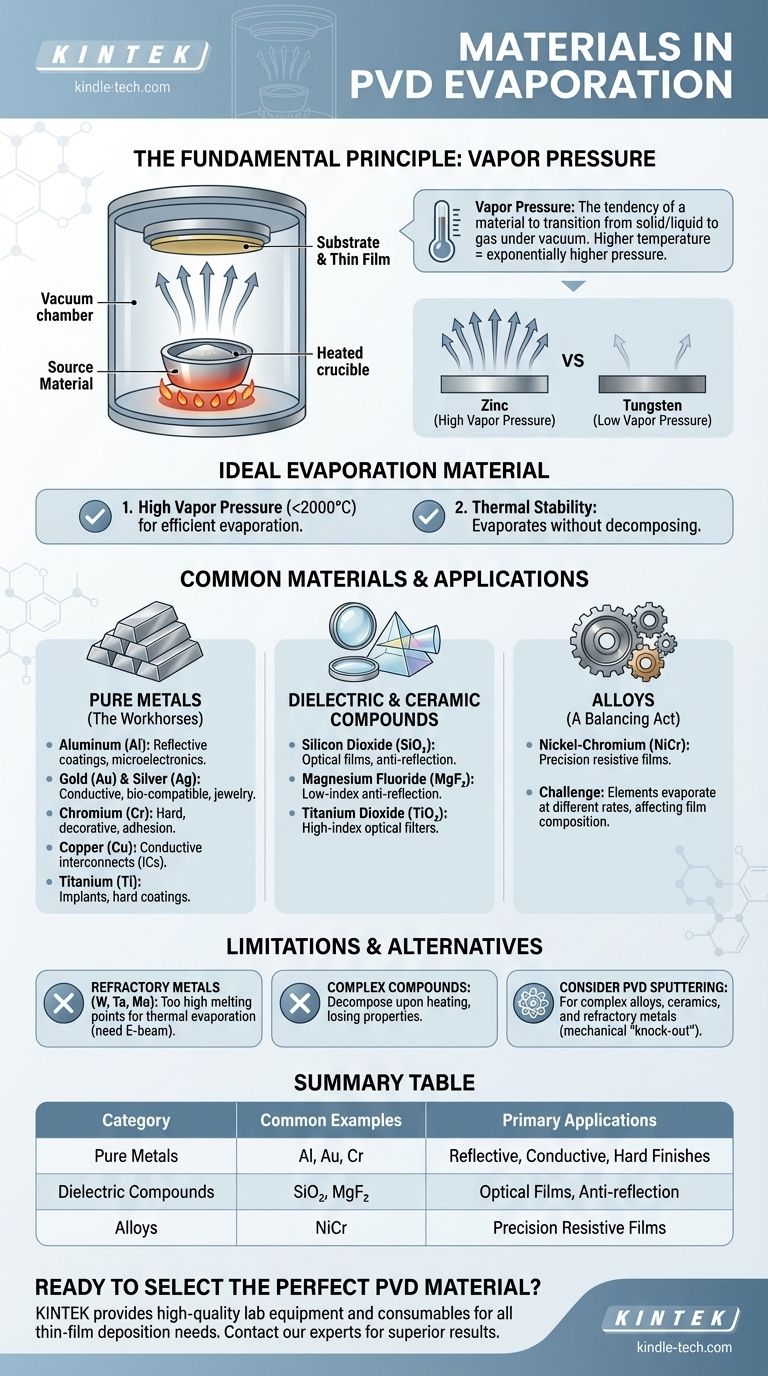

Nell'evaporazione PVD, i materiali più comunemente utilizzati sono metalli puri e alcuni composti dielettrici che possono essere riscaldati termicamente fino a uno stato di vapore senza decomporsi. Esempi chiave includono l'alluminio (Al) per rivestimenti riflettenti, l'oro (Au) e il rame (Cu) per strati conduttivi, il cromo (Cr) per finiture decorative e dure, e il biossido di silicio (SiO₂) per film ottici. La scelta è dettata dalla capacità fisica del materiale di passare allo stato gassoso sotto vuoto.

Il fattore critico che determina se un materiale è adatto per l'evaporazione PVD non è un elenco fisso, ma la sua pressione di vapore. Un materiale deve essere in grado di raggiungere una pressione di vapore sufficientemente elevata a una temperatura gestibile per evaporare in modo efficiente senza decomporsi chimicamente.

Il Principio Fondamentale: Tutto Riguarda la Pressione di Vapore

Il processo di evaporazione è governato da una semplice proprietà fisica. Comprendere questo è fondamentale per selezionare il materiale sorgente giusto per il tuo rivestimento.

Cos'è la Pressione di Vapore?

La pressione di vapore è la pressione intrinseca esercitata dal vapore di una sostanza quando si trova in un sistema chiuso a una data temperatura. In termini più semplici, è una misura della tendenza di un materiale a passare dallo stato solido o liquido a quello gassoso.

I materiali con alta pressione di vapore, come lo zinco, evaporano facilmente. I materiali con pressione di vapore molto bassa, come il tungsteno, richiedono temperature estremamente elevate per farlo.

Come la Temperatura Guida l'Evaporazione

Il processo di evaporazione PVD funziona riscaldando un materiale sorgente in una camera ad alto vuoto. Man mano che la temperatura del materiale aumenta, la sua pressione di vapore aumenta esponenzialmente.

Una volta che la pressione di vapore del materiale diventa significativa, atomi o molecole iniziano a "bollire" via dalla superficie, viaggiano attraverso il vuoto e si condensano sul substrato più freddo, formando un film sottile.

Il Materiale Ideale per l'Evaporazione

Un materiale ideale per l'evaporazione termica ha due caratteristiche principali:

- Una alta pressione di vapore a una temperatura ragionevolmente bassa (ad esempio, inferiore a 2000°C).

- Stabilità termica, il che significa che evapora come la molecola o l'atomo previsto senza decomporsi in altre sostanze.

Materiali Comuni Utilizzati nell'Evaporazione PVD

Sulla base del principio della pressione di vapore, una serie specifica di materiali è diventata standard per questo processo in varie industrie.

Metalli Puri (I Cavalli di Battaglia)

I metalli puri sono i materiali più semplici da evaporare e sono ampiamente utilizzati.

- Alluminio (Al): Ampiamente utilizzato per creare superfici altamente riflettenti per specchi, rivestimenti decorativi e come strato conduttivo nella microelettronica.

- Oro (Au) e Argento (Ag): Apprezzati per la loro superiore conducibilità elettrica, resistenza alla corrosione e biocompatibilità. Utilizzati in elettronica, dispositivi medici e gioielleria.

- Cromo (Cr): Fornisce una finitura decorativa dura, resistente alla corrosione e brillante. È anche un eccellente strato di adesione per altri metalli.

- Titanio (Ti): Utilizzato per impianti biocompatibili, rivestimenti duri (spesso con azoto per formare TiN) e come strato di adesione.

- Rame (Cu): Un materiale primario per interconnessioni conduttive nei circuiti integrati e nei circuiti stampati.

Composti Dielettrici e Ceramici

L'evaporazione dei composti è più complessa, ma essenziale per le applicazioni ottiche.

- Monossido di Silicio (SiO) e Biossido (SiO₂): Utilizzati ampiamente in ottica per creare strati protettivi e modificare l'indice di rifrazione per i rivestimenti antiriflesso.

- Fluoruro di Magnesio (MgF₂): Un classico materiale a basso indice per i rivestimenti antiriflesso delle lenti.

- Biossido di Titanio (TiO₂): Un materiale ottico ad alto indice utilizzato nei filtri interferenziali multistrato.

Leghe (Un Atto di Bilanciamento)

L'evaporazione delle leghe può essere impegnativa. Ogni elemento nella lega ha la sua pressione di vapore unica, il che significa che l'elemento con la pressione di vapore più alta evaporerà più velocemente.

Ciò può far sì che la composizione del vapore — e quindi il film sottile finale — differisca dal materiale sorgente. Tuttavia, alcune leghe come il Nichel-Cromo (NiCr) vengono comunemente evaporate per creare film resistivi di precisione.

Comprendere i Compromessi: I Limiti dell'Evaporazione

Nessun processo singolo è perfetto per ogni materiale o applicazione. Conoscere i limiti dell'evaporazione è fondamentale per prendere una decisione informata.

La Sfida dei Metalli Refrattari

I metalli con punti di fusione estremamente elevati e basse pressioni di vapore, come Tungsteno (W), Tantalo (Ta) e Molibdeno (Mo), sono molto difficili da depositare con l'evaporazione termica. Richiedono un'energia immensa, spesso richiedendo tecniche più avanzate come l'evaporazione a fascio elettronico.

Quando i Composti si Decompongono

Molti composti complessi e polimeri non possono essere evaporati termicamente. Quando vengono riscaldati, i loro legami chimici si rompono prima che raggiungano una pressione di vapore sufficiente, facendoli decomporre. Il film risultante non avrebbe la struttura chimica o le proprietà desiderate.

Quando Considerare lo Sputtering

Per i materiali difficili da evaporare — inclusi la maggior parte delle leghe complesse, ceramiche e metalli refrattari — lo sputtering PVD è spesso la scelta superiore. Lo sputtering è un processo meccanico di "espulsione", non termico, che consente di depositare virtualmente qualsiasi materiale mantenendo la composizione originale della sorgente.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta finale del materiale dipende interamente dalle proprietà di cui hai bisogno nel film finale.

- Se la tua attenzione principale è l'alta riflettività o la conduttività: I tuoi migliori candidati sono metalli puri come alluminio, argento, oro o rame.

- Se la tua attenzione principale è una finitura dura, decorativa o protettiva: Il cromo è una scelta eccellente e comune per l'evaporazione diretta.

- Se la tua attenzione principale è un rivestimento ottico: Dovrai utilizzare composti dielettrici come il biossido di silicio (SiO₂) o il fluoruro di magnesio (MgF₂).

- Se la tua attenzione principale è la deposizione di una lega complessa o di un metallo refrattario: L'evaporazione potrebbe non essere adatta; dovresti considerare seriamente lo sputtering PVD per un migliore controllo della composizione.

In definitiva, la selezione del materiale giusto è un processo di abbinamento delle proprietà del film desiderate con le realtà fisiche del metodo PVD che si intende utilizzare.

Tabella Riassuntiva:

| Categoria Materiale | Esempi Comuni | Applicazioni Principali |

|---|---|---|

| Metalli Puri | Alluminio (Al), Oro (Au), Cromo (Cr) | Rivestimenti riflettenti, strati conduttivi, finiture dure |

| Composti Dielettrici | Biossido di Silicio (SiO₂), Fluoruro di Magnesio (MgF₂) | Film ottici, rivestimenti antiriflesso |

| Leghe | Nichel-Cromo (NiCr) | Film resistivi di precisione |

Pronto a selezionare il materiale di evaporazione PVD perfetto per la tua applicazione specifica?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che tu stia lavorando con metalli puri per strati conduttivi o composti dielettrici per rivestimenti ottici, la nostra esperienza garantisce che tu ottenga i materiali e le attrezzature giusti per risultati superiori.

Contatta oggi i nostri esperti per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura