La risposta breve è che la deposizione fisica da vapore (PVD) può utilizzare una vasta gamma di materiali sorgente, principalmente metalli, leghe e ceramiche. Il materiale specifico scelto è determinato interamente dalle proprietà desiderate del rivestimento finale, come durezza, colore, resistenza alla temperatura o conducibilità elettrica.

La versatilità della PVD risiede nella sua capacità di trasformare materiali sorgente solidi—dal titanio puro a complessi composti ceramici—in un film sottile ad alte prestazioni. Il materiale di partenza determina direttamente la funzione della parte rivestita finale.

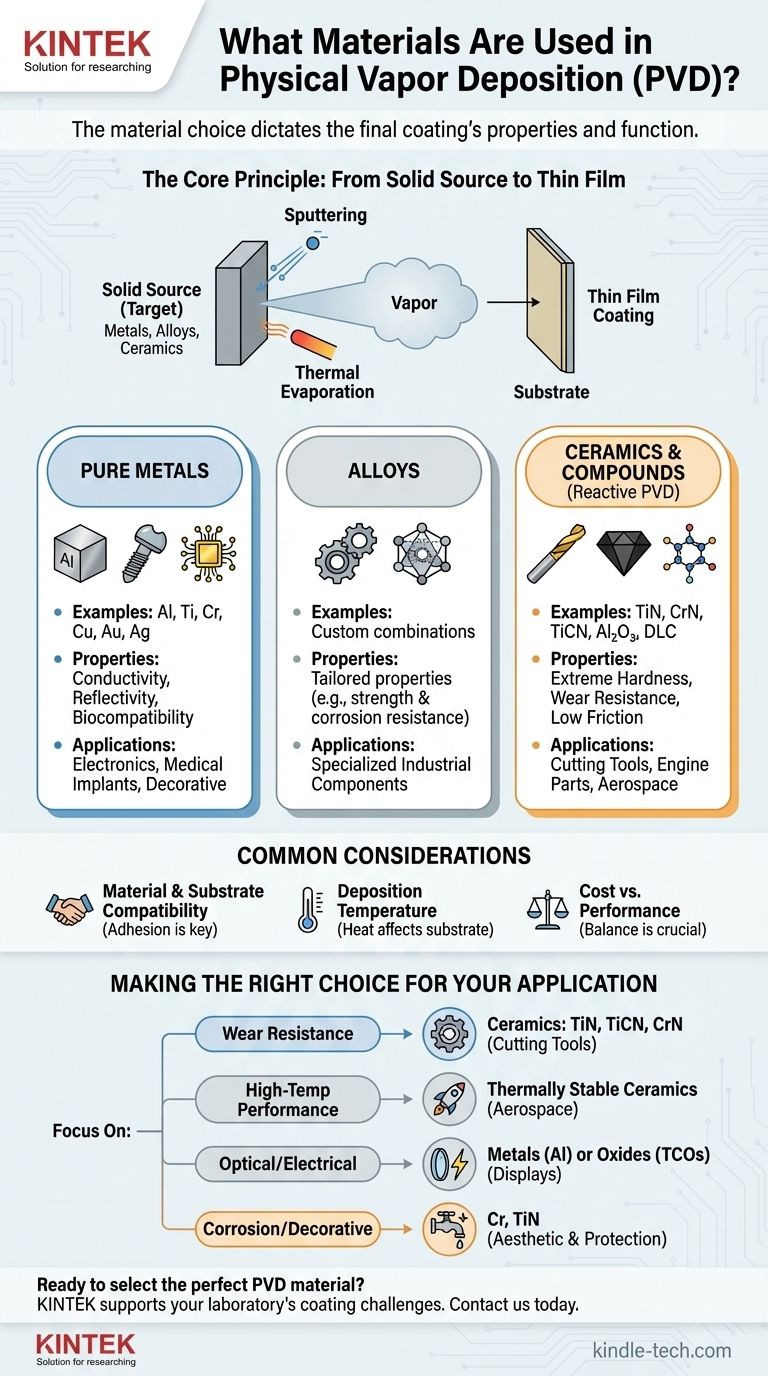

Il Principio Fondamentale: Da Sorgente Solida a Film Sottile

Per capire quali materiali possono essere utilizzati, è prima necessario comprendere il processo PVD. È una tecnica "a linea di vista" in cui un materiale solido viene vaporizzato sottovuoto, trasportato atomo per atomo e condensato su un substrato come un film sottile.

Il Materiale Sorgente (o "Target")

Il processo inizia con un materiale sorgente solido, spesso chiamato target. Questo materiale deve essere in una forma solida altamente pura, come un blocco, un lingotto o una polvere.

Il Processo di Vaporizzazione

I due metodi più comuni per vaporizzare questo materiale sorgente sono lo sputtering e l'evaporazione termica. Lo sputtering utilizza ioni energetici per rimuovere fisicamente gli atomi dal target, mentre l'evaporazione utilizza il calore per far bollire il materiale in vapore. L'idoneità di un materiale per la PVD dipende dalla sua capacità di subire uno di questi processi in modo efficiente.

Una Tassonomia dei Materiali PVD

I materiali utilizzati nella PVD sono selezionati per conferire proprietà specifiche a una superficie. Generalmente rientrano in tre categorie.

Metalli Puri

I metalli puri sono ampiamente utilizzati per le loro proprietà uniche. Vengono tipicamente depositati tramite sputtering o evaporazione.

Esempi comuni includono:

- Alluminio (Al): Per rivestimenti riflettenti e strati conduttivi nell'elettronica.

- Titanio (Ti): Come base per rivestimenti duri e per la sua biocompatibilità negli impianti medici.

- Cromo (Cr): Per finiture decorative e come strato duro resistente alla corrosione.

- Rame (Cu): Per piste conduttive nei circuiti integrati.

- Oro (Au) e Argento (Ag): Per contatti elettrici e scopi decorativi.

Leghe

Le leghe vengono utilizzate quando è necessaria una combinazione di proprietà che un singolo metallo non può fornire. La lega viene fabbricata in un unico target sorgente e depositata insieme.

Ceramiche e Composti

È qui che la PVD diventa eccezionalmente potente. I rivestimenti ceramici estremamente duri, durevoli e resistenti alla temperatura sono un'applicazione primaria. Questi sono spesso formati utilizzando una tecnica chiamata PVD reattiva.

In questo processo, un target metallico puro (come il titanio) viene vaporizzato, ma nella camera a vuoto viene introdotto anche un gas reattivo (come l'azoto). Il metallo e il gas reagiscono e si combinano sulla superficie del substrato per formare un nuovo composto.

Esempi comuni includono:

- Nitruro di Titanio (TiN): Una ceramica molto dura, di colore oro, utilizzata su utensili da taglio e punte da trapano.

- Nitruro di Cromo (CrN): Offre una resistenza alla corrosione e una durezza superiori per utensili e componenti.

- Carbonitruro di Titanio (TiCN): Un rivestimento ancora più duro del TiN, utilizzato per applicazioni ad alta usura.

- Ossido di Alluminio (Al₂O₃): Un isolante elettrico utilizzato nelle applicazioni a semiconduttori.

- Carbonio Simil-Diamante (DLC): Un rivestimento estremamente duro e a basso attrito utilizzato su parti di motori e lame.

Errori Comuni e Considerazioni

La scelta di un materiale non riguarda solo le proprietà finali. Il processo stesso introduce limitazioni pratiche.

Compatibilità tra Materiale e Substrato

Non tutti i materiali di rivestimento aderiscono bene a tutti i substrati. La preparazione della superficie è fondamentale, e talvolta è necessario uno strato di legame intermedio di un materiale diverso (come il titanio) per garantire che il rivestimento principale aderisca correttamente.

Temperatura di Deposizione

Il processo PVD genera calore e la temperatura del substrato può influire sulle proprietà finali del film. Alcuni substrati, come le plastiche, non possono sopportare alte temperature, il che limita i tipi di rivestimenti o i parametri di processo che possono essere utilizzati.

Costo vs. Prestazioni

I rivestimenti ceramici complessi formati tramite sputtering reattivo sono più difficili e costosi da produrre rispetto ai semplici film di alluminio evaporato. Le prestazioni richieste devono giustificare il costo e la complessità del processo.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta finale del materiale è sempre guidata dal problema che devi risolvere.

- Se la tua attenzione principale è la resistenza all'usura: Le tue migliori opzioni sono rivestimenti ceramici duri come il Nitruro di Titanio (TiN), il Carbonitruro di Titanio (TiCN) o il Nitruro di Cromo (CrN), ideali per utensili da taglio e componenti industriali.

- Se la tua attenzione principale è la prestazione ad alta temperatura: Dovresti considerare rivestimenti ceramici densi e termicamente stabili utilizzati nell'aerospaziale per proteggere i componenti dal calore estremo.

- Se la tua attenzione principale sono le proprietà ottiche o elettriche: La scelta sarà altamente specifica, spaziando dai metalli come l'alluminio per la riflettività agli ossidi conduttivi trasparenti per pannelli solari e display.

- Se la tua attenzione principale è la resistenza alla corrosione o una finitura decorativa: Materiali come il Cromo (Cr) o il Nitruro di Titanio (TiN) offrono sia protezione che una finitura estetica di alta qualità.

In definitiva, la selezione del materiale nella PVD è una decisione ingegneristica precisa che definisce la capacità del prodotto finito.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi Comuni | Proprietà Chiave | Applicazioni Principali |

|---|---|---|---|

| Metalli Puri | Alluminio (Al), Titanio (Ti), Cromo (Cr), Oro (Au) | Conducibilità, Riflettività, Biocompatibilità | Elettronica, Impianti Medici, Finiture Decorative |

| Leghe | Combinazioni metalliche personalizzate | Proprietà combinate (es. resistenza e resistenza alla corrosione) | Componenti industriali specializzati |

| Ceramiche/Composti | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN), Carbonio Simil-Diamante (DLC) | Durezza Estrema, Resistenza all'Usura, Basso Attrito | Utensili da Taglio, Parti di Motore, Componenti Aerospaziali |

Pronto a selezionare il materiale di rivestimento PVD perfetto per la tua applicazione? La scelta del materiale giusto è fondamentale per ottenere la durezza, la resistenza alla corrosione o le prestazioni elettriche desiderate nei tuoi componenti. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di sviluppo e produzione di rivestimenti PVD. I nostri esperti possono aiutarti a navigare nella selezione dei materiali e nei parametri di processo per garantire risultati ottimali. Contatta oggi il nostro team per discutere come possiamo supportare le sfide di rivestimento PVD del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Produttore personalizzato di componenti in PTFE Teflon per rastrelliere per provette per centrifughe

Domande frequenti

- Qual è il modo più economico per produrre il grafene? Bilanciare costo, qualità e scala per le tue esigenze

- Perché i nanotubi di carbonio sono utilizzati nei sistemi catalitici? Migliorare l'efficienza con un supporto catalitico superiore

- I nanotubi di carbonio possono essere utilizzati come vettori di farmaci e antigeni nel corpo umano? Sbloccare terapie mirate e vaccini

- Qual è la natura del film sottile? Sbloccare la funzionalità ingegnerizzata su scala atomica

- Quali sono le proprietà e le applicazioni comuni dei diamanti sintetici? Ingegnerizzazione del Futuro della Precisione Industriale

- Quali sono i materiali utilizzati nei rivestimenti a deposizione fisica da vapore? Una guida a metalli, nitruri e altro ancora

- Quali sono le applicazioni della deposizione a sputtering? Ottenere film sottili superiori per l'elettronica, l'ottica e gli utensili

- Come sono strutturati i nanotubi di carbonio? Dai fogli di grafene ai cilindri 1D