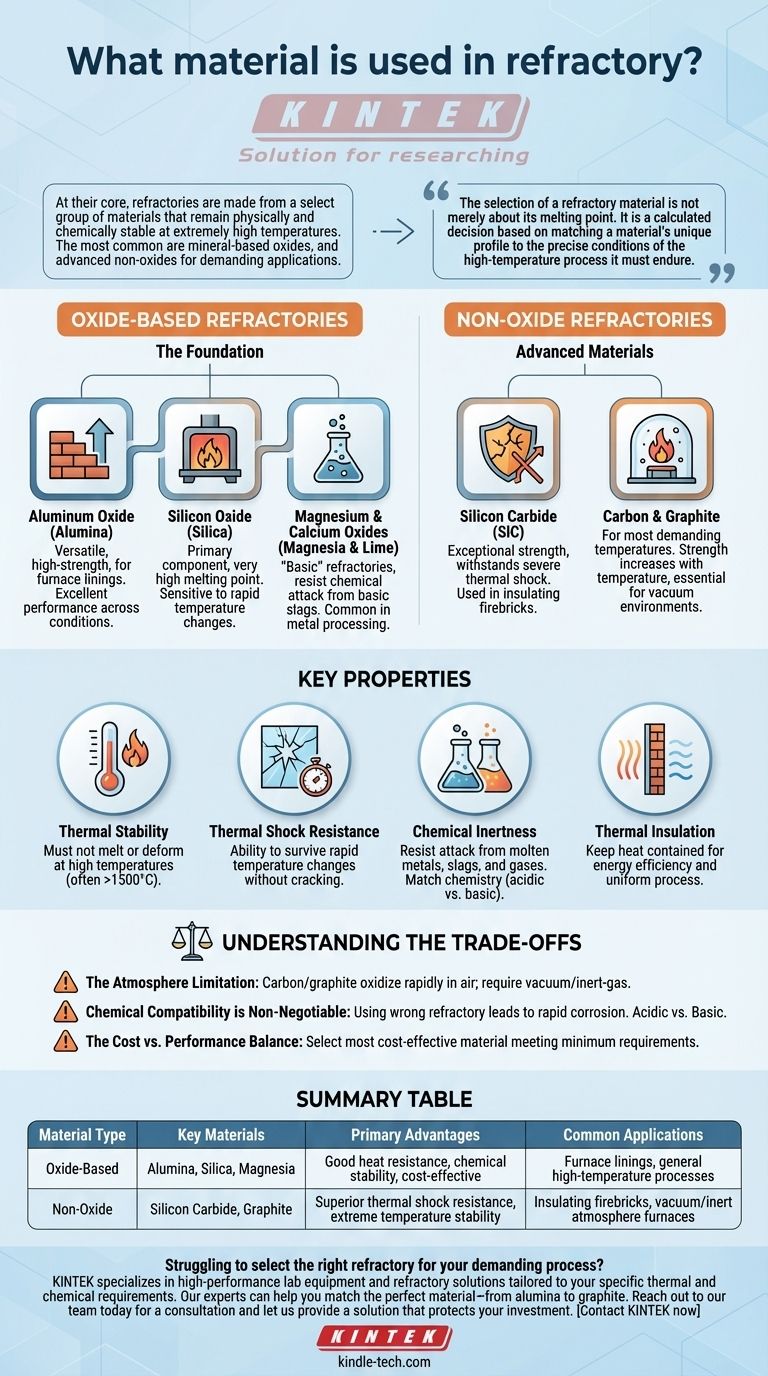

Alla base, i refrattari sono realizzati con un gruppo selezionato di materiali che rimangono fisicamente e chimicamente stabili a temperature estremamente elevate. I più comuni sono ossidi a base minerale, inclusi ossido di alluminio (allumina), ossido di silicio (silice) e ossido di magnesio (magnesia). Per applicazioni più esigenti, vengono utilizzati anche materiali non ossidici avanzati come il carburo di silicio e la grafite a base di carbonio.

La selezione di un materiale refrattario non riguarda solo il suo punto di fusione. È una decisione calcolata basata sull'abbinamento del profilo unico di un materiale — la sua inerzia chimica, la resistenza agli shock termici e la resistenza — alle precise condizioni del processo ad alta temperatura che deve sopportare.

Le Basi: Refrattari a Base di Ossidi

La stragrande maggioranza delle applicazioni refrattarie si basa su ceramiche ossidiche. Questi materiali offrono una robusta combinazione di resistenza al calore e stabilità chimica a un costo ragionevole.

Ossido di Alluminio (Allumina)

L'allumina (Al₂O₃) è un cavallo di battaglia versatile e ad alta resistenza nel mondo dei refrattari. È ampiamente utilizzata nei rivestimenti dei forni ed è nota per le sue eccellenti prestazioni in una vasta gamma di condizioni.

Ossido di Silicio (Silice)

La silice (SiO₂) è un componente primario di molti refrattari comuni, in particolare le argille refrattarie. Sebbene abbia un punto di fusione molto alto, le sue prestazioni possono essere sensibili a rapidi cambiamenti di temperatura.

Ossidi di Magnesio e Calcio (Magnesia e Calce)

Questi materiali sono classificati come refrattari "basici". Sono scelti specificamente per la loro capacità di resistere all'attacco chimico da scorie e ambienti basici, comuni nella lavorazione dell'acciaio e dei metalli.

Materiali Avanzati: Refrattari Non Ossidici

Quando le condizioni diventano più estreme, sia in termini di temperatura, cicli termici o ambiente chimico, i materiali non ossidici offrono prestazioni migliorate.

Carburo di Silicio (SiC)

Noto per la sua eccezionale resistenza e stabilità, il carburo di silicio è spesso utilizzato nei mattoni refrattari isolanti. Il suo vantaggio principale è la capacità di resistere a gravi shock termici — riscaldamento e raffreddamento rapidi — senza creparsi.

Carbonio e Grafite

Il carbonio, in particolare sotto forma di grafite ad alta purezza, è utilizzato negli ambienti a temperatura più esigenti. La sua resistenza aumenta effettivamente con la temperatura ed è essenziale per gli scudi termici e persino per gli elementi riscaldanti nei forni ad atmosfera controllata.

Comprendere le Proprietà Chiave

La scelta del materiale giusto richiede la comprensione del motivo per cui questi materiali vengono selezionati. La decisione dipende da alcune proprietà critiche al di là della semplice resistenza al calore.

Stabilità Termica

Questo è il requisito fondamentale. Il materiale non deve fondere, ammorbidirsi o deformarsi alla temperatura operativa, che spesso può superare i 1500°C (2732°F).

Resistenza agli Shock Termici

Questa misura la capacità del materiale di sopravvivere a rapidi cambiamenti di temperatura. Materiali come la grafite e il carburo di silicio eccellono qui, mentre i refrattari a base di silice possono essere più suscettibili alla fessurazione.

Inerzia Chimica

Un refrattario deve resistere all'attacco chimico delle sostanze che contiene, come metallo fuso, scorie o gas di processo. Un refrattario acido come la silice si degraderà rapidamente in un ambiente basico, e viceversa.

Isolamento Termico

Alcuni refrattari, come il feltro di carbonio, sono progettati per essere eccellenti isolanti per contenere il calore. Altri potrebbero aver bisogno di essere più conduttivi. Questa proprietà è fondamentale per garantire condizioni di processo uniformi ed efficienza energetica.

Comprendere i Compromessi

Nessun singolo materiale refrattario è perfetto per ogni applicazione. La scelta comporta sempre un equilibrio tra prestazioni e limitazioni e costi.

La Limitazione dell'Atmosfera

Il carbonio e la grafite sono eccezionali ad alte temperature, ma si ossideranno rapidamente e bruceranno in presenza di ossigeno (aria). Il loro uso è limitato al vuoto o ad atmosfere di gas inerti.

La Compatibilità Chimica Non è Negoziabile

L'uso del tipo sbagliato di refrattario per il vostro ambiente chimico è una causa primaria di fallimento. Un refrattario acido (a base di silice) utilizzato con una scoria basica (ricca di calce o magnesia) comporterà una rapida corrosione e rottura del rivestimento.

L'Equilibrio Costo vs. Prestazioni

I semplici mattoni refrattari sono significativamente meno costosi delle forme di carburo di silicio o allumina ad alta purezza e ingegnerizzate. L'obiettivo è selezionare il materiale più conveniente che soddisfi i requisiti minimi di prestazione per la vita del forno.

Scegliere il Refrattario Giusto per la Vostra Applicazione

La vostra scelta finale dipende interamente dalle specifiche esigenze del vostro processo.

- Se il vostro obiettivo principale è il riscaldamento generico all'aria: L'allumina o i mattoni refrattari allumina-silice offrono il miglior equilibrio tra prestazioni e costi.

- Se il vostro processo prevede cicli rapidi di riscaldamento e raffreddamento: Date priorità ai materiali con eccellente resistenza agli shock termici, come il carburo di silicio.

- Se state contenendo metalli fusi o scorie aggressive: Dovete abbinare la chimica del refrattario (acido vs. basico) alla chimica del processo per prevenire la corrosione.

- Se avete bisogno di raggiungere temperature estreme in vuoto o atmosfera inerte: La grafite ad alta purezza è spesso la scelta superiore per la sua impareggiabile stabilità termica.

In definitiva, il refrattario più durevole è quello che meglio si adatta alle sue specifiche esigenze operative.

Tabella Riepilogativa:

| Tipo di Materiale | Materiali Chiave | Vantaggi Principali | Applicazioni Comuni |

|---|---|---|---|

| A base di Ossidi | Allumina (Al₂O₃), Silice (SiO₂), Magnesia (MgO) | Buona resistenza al calore, stabilità chimica, conveniente | Rivestimenti di forni, processi generici ad alta temperatura |

| Non Ossidici | Carburo di Silicio (SiC), Grafite (C) | Resistenza superiore agli shock termici, stabilità a temperature estreme | Mattoni refrattari isolanti, forni a vuoto/atmosfera inerte |

Faticate a selezionare il refrattario giusto per il vostro processo esigente? La scelta sbagliata può portare a guasti alle apparecchiature, rischi per la sicurezza e costosi tempi di inattività. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, incluse soluzioni refrattarie su misura per le vostre specifiche esigenze termiche e chimiche. I nostri esperti possono aiutarvi a trovare il materiale perfetto — dall'allumina alla grafite — per garantire durata, efficienza e sicurezza nel vostro laboratorio. Contattate il nostro team oggi stesso per una consulenza e lasciate che vi forniamo una soluzione che protegga il vostro investimento. Contatta KINTEK ora per iniziare!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come influenzano le sfere di macinazione in acciaio cromato ad alta resistenza la preparazione della polvere di HEA? Ottimizzare i risultati della lega meccanica

- Qual è la funzione dei tubi di quarzo sottovuoto nella sintesi di Li3YBr6? Garantire elettroliti solidi alogenuri di elevata purezza

- Qual è la temperatura massima per le finestre in quarzo? Garantire affidabilità a lungo termine ed evitare la devetrificazione

- Qual è il primo vantaggio dell'utilizzo di pompe per vuoto a secco rispetto a quelle a bagno d'olio? Ottenere un vuoto completamente privo di contaminazioni

- Quali sono gli usi comuni delle pompe da vuoto nei laboratori? Essenziali per filtrazione, evaporazione e analisi

- Perché è necessario utilizzare tubi di quarzo ad alta purezza per le reazioni tra alluminio e vapore acqueo? Garantire purezza e accuratezza

- Quali sono gli usi primari della fibra di quarzo all'interno di un tubo di reazione di cracking? Garantire dati accurati sulle alte temperature di cokizzazione

- Perché i mulini e le sfere di macinazione in zirconia sono preferiti per le polveri precursori LAGP? Garantire purezza e conducibilità ionica