In sostanza, un forno per il trattamento termico è uno strumento di precisione utilizzato per modificare fondamentalmente le proprietà fisiche e meccaniche di un materiale. Sottoponendo un materiale, più comunemente l'acciaio, a un ciclo controllato di riscaldamento e raffreddamento, è possibile alterarne la struttura interna. Questo processo migliora caratteristiche specifiche per aumentare le prestazioni, la durabilità e la producibilità.

Un forno per il trattamento termico non serve semplicemente a riscaldare le cose. È uno strumento ingegneristico per manipolare con precisione la struttura microscopica di un materiale al fine di ottenere risultati specifici, come aumentare la resistenza, alleviare le tensioni o migliorare la resistenza all'usura.

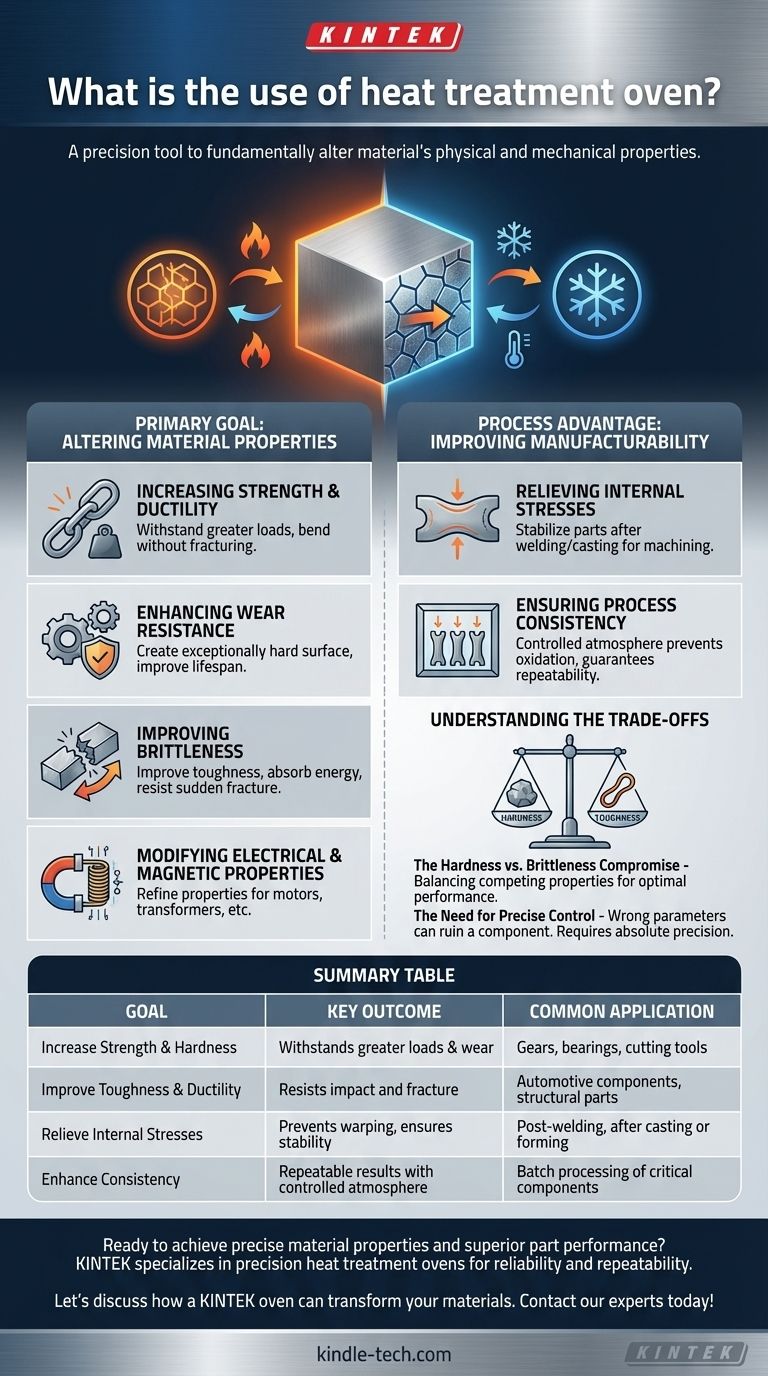

L'obiettivo primario: alterare le proprietà dei materiali

Lo scopo principale del trattamento termico è trasformare un materiale dal suo stato base in uno ottimizzato per una specifica applicazione. Ciò si ottiene modificando la sua struttura cristallina.

Aumentare la resistenza e la duttilità

Il trattamento termico può aumentare significativamente la resistenza di un materiale, consentendogli di sopportare carichi maggiori senza deformarsi. Contemporaneamente, altri processi possono migliorare la duttilità, che è la capacità di un materiale di piegarsi o allungarsi senza fratturarsi.

Migliorare la resistenza all'usura

Per i componenti soggetti ad attrito, come ingranaggi o cuscinetti, il trattamento termico può creare una superficie eccezionalmente dura. Questa "cementazione" migliora drasticamente la durata del pezzo rendendolo più resistente all'abrasione e all'usura.

Migliorare la fragilità

Alcuni materiali, pur essendo resistenti, possono essere fragili e soggetti a rottura sotto impatto. Cicli specifici di trattamento termico possono migliorare la tenacità, rendendo il materiale più capace di assorbire energia e resistere a fratture improvvise.

Modificare le proprietà elettriche e magnetiche

Oltre alle sole caratteristiche meccaniche, il trattamento termico viene utilizzato anche per affinare le proprietà elettriche e magnetiche di un materiale. Questo è fondamentale per i componenti utilizzati nei motori elettrici, nei trasformatori e in altre applicazioni elettromagnetiche.

Il vantaggio del processo: migliorare la producibilità

Il trattamento termico non serve solo a migliorare il prodotto finale; è anche un passaggio intermedio cruciale che rende i processi di produzione più efficienti e affidabili.

Alleviare le tensioni interne

Processi come la saldatura, la fusione e la formatura a caldo introducono significative tensioni interne in un materiale. Se non affrontate, queste tensioni possono causare deformazioni, crepe o cedimenti prematuri dei pezzi, e rendono difficile la lavorazione di precisione. Un ciclo di trattamento termico può alleviare queste tensioni, stabilizzando il pezzo per le operazioni successive.

Garantire la coerenza del processo

I moderni forni per il trattamento termico forniscono un'atmosfera controllata. Ciò impedisce al materiale di reagire con l'ossigeno nell'aria durante il riscaldamento, il che altrimenti causerebbe incrostazioni e degrado della superficie. Questo controllo assicura che ogni pezzo in un lotto riceva lo stesso trattamento esatto, portando a livelli elevati di qualità e coerenza.

Comprendere i compromessi

Il trattamento termico è un processo di bilanciamento di proprietà contrastanti. Ottimizzare una caratteristica spesso significa compromettere un'altra, il che è un principio fondamentale nell'ingegneria dei materiali.

Il compromesso durezza vs. fragilità

Un classico compromesso è tra durezza e tenacità. Rendere un componente in acciaio estremamente duro lo renderà quasi sempre più fragile e suscettibile di rottura per impatto. L'obiettivo dell'ingegnere è trovare il trattamento termico ottimale che fornisca una durezza sufficiente senza introdurre una fragilità inaccettabile.

La necessità di un controllo preciso

Il trattamento termico non è un processo indulgente. L'uso di una temperatura, un tempo di mantenimento o una velocità di raffreddamento errati può rovinare permanentemente un componente, rendendolo più debole o più fragile di quanto non fosse prima. Il processo richiede assoluta precisione e una profonda comprensione della metallurgia per ottenere il risultato desiderato.

Come applicarlo al tuo progetto

Il processo di trattamento termico specifico di cui hai bisogno dipende interamente dal tuo obiettivo finale. Il forno è lo strumento; la ricetta metallurgica è la chiave.

- Se il tuo obiettivo principale sono le prestazioni del pezzo finale: dai priorità ai trattamenti che creano durezza e resistenza all'usura per la durabilità, o tenacità per la resistenza agli urti.

- Se il tuo obiettivo principale è la producibilità: usa trattamenti termici di distensione dopo la saldatura o la formatura per garantire la stabilità dimensionale per le successive lavorazioni.

- Se il tuo obiettivo principale è la coerenza del prodotto: insisti sull'uso di un forno ad atmosfera controllata per prevenire l'ossidazione superficiale e garantire risultati ripetibili su ogni pezzo.

In definitiva, padroneggiare il trattamento termico ti consente di dettare il comportamento di un materiale per soddisfare le precise esigenze del tuo progetto.

Tabella riassuntiva:

| Obiettivo | Risultato chiave | Applicazione comune |

|---|---|---|

| Aumentare resistenza e durezza | Resiste a carichi e usura maggiori | Ingranaggi, cuscinetti, utensili da taglio |

| Migliorare tenacità e duttilità | Resiste a urti e fratture | Componenti automobilistici, parti strutturali |

| Alleviare le tensioni interne | Previene deformazioni, garantisce stabilità | Post-saldatura, dopo fusione o formatura |

| Migliorare la coerenza | Risultati ripetibili con atmosfera controllata | Lavorazione in batch di componenti critici |

Pronto a ottenere proprietà dei materiali precise e prestazioni superiori dei pezzi?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi forni per il trattamento termico di precisione progettati per affidabilità e ripetibilità. Che tu sia concentrato sul miglioramento della durabilità del pezzo finale, sull'ottimizzazione della producibilità o sulla garanzia della coerenza tra i lotti, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze metallurgiche.

Discutiamo come un forno KINTEK può trasformare i tuoi materiali e ottimizzare il tuo processo. Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno di essiccazione a convezione scientifico da laboratorio elettrico

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Circolatore per bagni d'acqua riscaldante e refrigerante da 50L per reazioni a temperatura costante alta e bassa

Domande frequenti

- In che modo una stufa da laboratorio a temperatura costante contribuisce alla lavorazione dei precipitati di ossido di zinco sintetizzato?

- Perché è necessario un forno di essiccazione ad aria forzata per la polvere di ZnS? Proteggere le ceramiche sinterizzate dalle fessurazioni

- Quale ruolo svolge un forno di essiccazione da laboratorio nella lavorazione e nell'analisi chimica della scoria di alluminio?

- Perché è necessario un forno di essiccazione ad aria forzata di grado da laboratorio per l'analisi dell'umidità dei trucioli di lega? Garantire la precisione dei dati

- Come fa un processo di essiccazione controllata a garantire la qualità delle pellicole radiochromiche? Ottenere risultati dosimetrici precisi