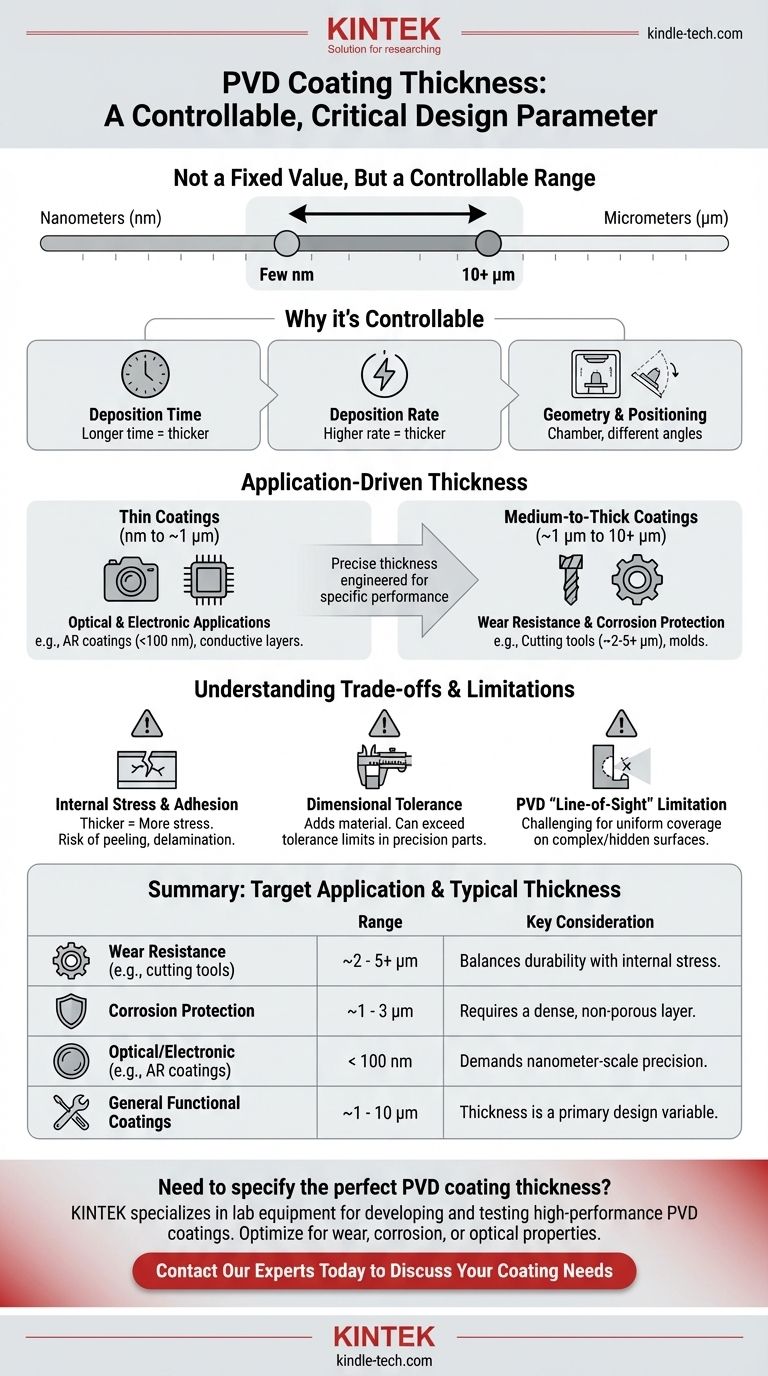

Lo spessore di un rivestimento Physical Vapor Deposition (PVD) non è un valore fisso singolo. È invece un parametro altamente controllabile che tipicamente varia da pochi nanometri (nm) a diversi micrometri (µm), o micron. Lo spessore preciso è progettato in base ai requisiti specifici di prestazione dell'applicazione, come la resistenza all'usura, la protezione dalla corrosione o le proprietà ottiche desiderate.

Il punto chiave è che lo spessore del rivestimento PVD è una scelta di design critica, non una proprietà intrinseca. Implica un deliberato compromesso tra il miglioramento delle prestazioni di un componente e la gestione di fattori come lo stress interno, la tolleranza dimensionale e il costo di produzione.

Perché lo spessore PVD è una variabile controllabile

La deposizione fisica da vapore comprende processi come la sputtering e l'evaporazione termica. In questi metodi, gli atomi vengono dislocati da un materiale sorgente e depositati su un substrato in un vuoto. Lo spessore finale è un risultato diretto del controllo del processo.

Fattori chiave che influenzano lo spessore

Il fattore più critico è il tempo di deposizione. Una maggiore esposizione del substrato al flusso di vapore si traduce in un rivestimento più spesso.

Un altro fattore chiave è il tasso di deposizione. Questo viene controllato regolando i parametri di processo come la potenza applicata al target di sputtering o la temperatura della sorgente di evaporazione.

Infine, la geometria e il posizionamento del componente all'interno della camera a vuoto influenzano lo spessore finale e la sua uniformità sulla superficie.

Il ruolo dello spessore nelle prestazioni dell'applicazione

Lo spessore specificato è direttamente collegato alla funzione prevista del rivestimento. Un rivestimento progettato per uno scopo potrebbe essere completamente inadatto per un altro.

Rivestimenti sottili (da nanometri a ~1 µm)

Strati estremamente sottili e precisi sono spesso richiesti per applicazioni ottiche ed elettroniche. Ad esempio, i rivestimenti antiriflesso sulle lenti o gli strati conduttivi nei semiconduttori sono realizzati con precisione su scala nanometrica.

Rivestimenti di medio-alto spessore (da ~1 µm a 10+ µm)

Rivestimenti più spessi sono necessari per applicazioni che richiedono elevata resistenza all'usura e protezione dalla corrosione. Utensili da taglio, componenti di motori e stampi industriali sono spesso rivestiti con diversi micron di materiali duri come il nitruro di titanio (TiN) per prolungarne la vita utile.

Comprendere i compromessi e le limitazioni

Scegliere lo spessore giusto richiede di bilanciare i guadagni di prestazioni con i potenziali svantaggi. Applicare semplicemente un rivestimento più spesso non è sempre meglio.

Stress interno e adesione

Man mano che un rivestimento PVD diventa più spesso, lo stress interno può accumularsi all'interno del film. Uno stress eccessivo può portare a crepe, delaminazione o scrostamento, causando il fallimento completo del rivestimento.

Tolleranza dimensionale

L'applicazione di un rivestimento aggiunge materiale alla superficie di un componente. Per i componenti di alta precisione, un rivestimento spesso può alterare le dimensioni a sufficienza da spingere il componente fuori dalla sua tolleranza richiesta, influenzando il modo in cui si adatta e funziona in un assemblaggio.

La limitazione "linea di vista" del PVD

A differenza della deposizione chimica da vapore (CVD), che ha buone proprietà di "avvolgimento" per forme complesse, il PVD è un processo a linea di vista. Ciò può rendere difficile ottenere uno spessore di rivestimento uniforme su geometrie intricate con superfici nascoste o fori interni.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione target detta lo spessore ideale del rivestimento. Considera l'obiettivo primario che devi raggiungere.

- Se il tuo obiettivo principale è la resistenza all'usura su utensili da taglio o matrici: è tipicamente richiesto un rivestimento più spesso nell'intervallo 2-5 µm per fornire una barriera durevole contro l'abrasione e l'attrito.

- Se il tuo obiettivo principale sono le prestazioni ottiche come l'antiriflesso: hai bisogno di strati estremamente sottili e controllati con precisione, spesso inferiori a 100 nanometri.

- Se il tuo obiettivo principale è la protezione dalla corrosione sui componenti: un rivestimento denso e non poroso di 1-3 µm è spesso sufficiente per sigillare il substrato dall'ambiente.

- Se il tuo obiettivo principale è rivestire un componente complesso con superfici interne: devi considerare se la natura a linea di vista del PVD è una limitazione e se un processo come il CVD potrebbe essere più adatto.

In definitiva, la selezione dello spessore PVD corretto è una decisione ingegneristica cruciale che influenza direttamente le prestazioni, l'affidabilità e il costo del prodotto finale.

Tabella riassuntiva:

| Applicazione Target | Intervallo di spessore tipico | Considerazioni chiave |

|---|---|---|

| Resistenza all'usura (es. utensili da taglio) | ~2 - 5+ µm | Bilancia durabilità e stress interno. |

| Protezione dalla corrosione | ~1 - 3 µm | Richiede uno strato denso e non poroso. |

| Ottico/Elettronico (es. rivestimenti AR) | < 100 nm | Richiede precisione su scala nanometrica. |

| Rivestimenti funzionali generici | ~1 - 10 µm | Lo spessore è una variabile di progettazione primaria. |

Devi specificare lo spessore perfetto del rivestimento PVD per la tua applicazione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per sviluppare e testare rivestimenti PVD ad alte prestazioni. Che tu stia ottimizzando per la resistenza all'usura, la protezione dalla corrosione o specifiche proprietà ottiche, le nostre soluzioni ti aiutano a ottenere risultati precisi, affidabili ed economici.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sviluppo di rivestimenti e test dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate