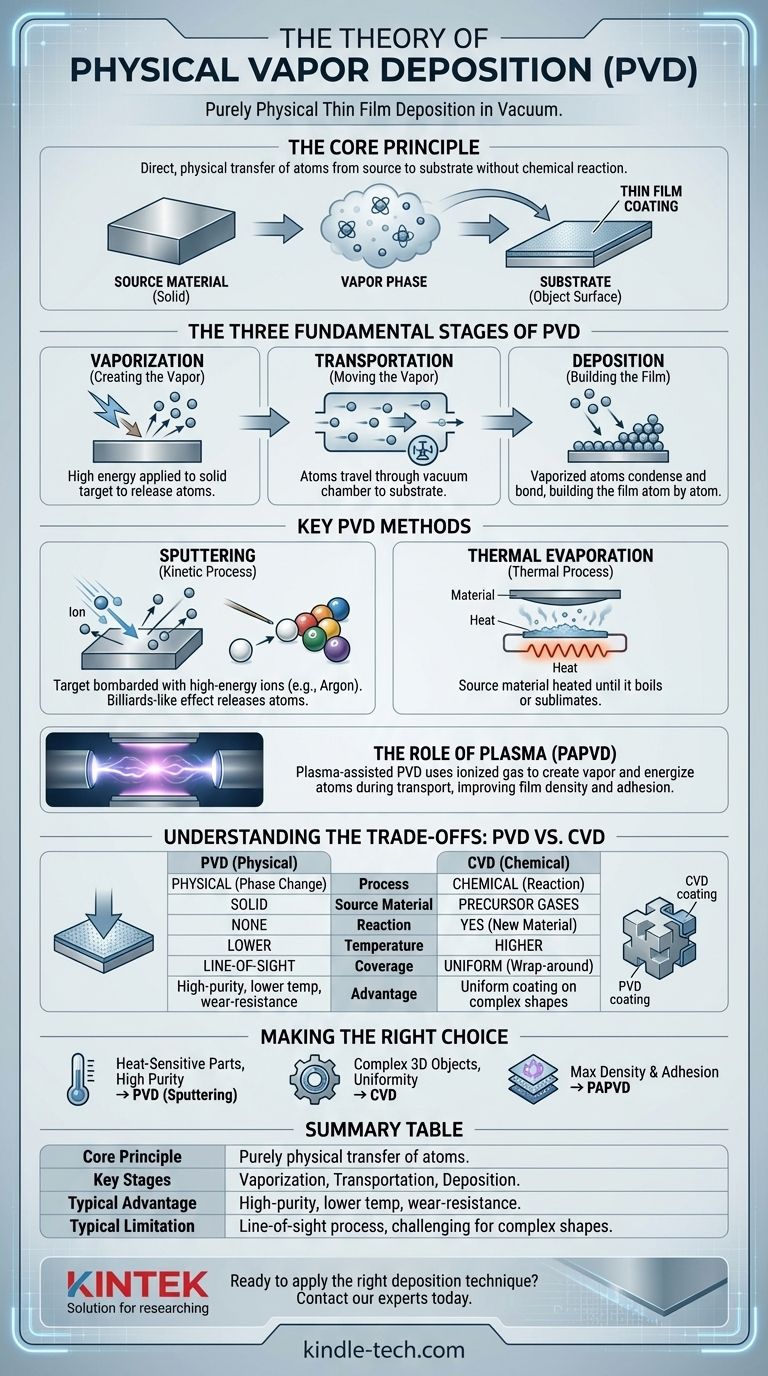

In sintesi, la teoria della Deposizione Fisica da Vapore (PVD) descrive una famiglia di processi che creano film sottili e rivestimenti con mezzi puramente fisici. Il processo prevede la trasformazione di un materiale solido in vapore sotto vuoto, e quindi la condensazione di tale vapore sulla superficie di un oggetto (il substrato). Si tratta fondamentalmente di un processo di cambiamento di fase, simile all'evaporazione e condensazione dell'acqua sotto forma di rugiada, ma eseguito con materiali solidi in un ambiente altamente controllato.

La Deposizione Fisica da Vapore non è un singolo metodo ma una categoria di tecniche basate sul vuoto. La sua teoria unificante è il trasferimento diretto e fisico di atomi da una sorgente a un substrato, creando un rivestimento ad alte prestazioni senza innescare una reazione chimica sulla superficie target.

Le Tre Fasi Fondamentali della PVD

Ogni processo PVD, indipendentemente dalla specifica tecnologia utilizzata, può essere suddiviso in tre fasi essenziali. Comprendere questa sequenza è fondamentale per afferrare la teoria di base.

Fase 1: Vaporizzazione (Creazione del Vapore)

Il primo passo è generare un vapore dal materiale sorgente, spesso chiamato "bersaglio". Ciò si ottiene fornendo una grande quantità di energia al materiale solido.

I due metodi principali per questo sono lo sputtering e l'evaporazione termica.

Fase 2: Trasporto (Movimento del Vapore)

Una volta che gli atomi sono liberati dal materiale sorgente, viaggiano attraverso una camera a vuoto verso il substrato.

Il vuoto è fondamentale. Rimuove altri atomi e molecole (come ossigeno e azoto) che potrebbero collidere con il materiale vaporizzato, causare contaminazione o ostacolare il suo percorso verso il substrato.

Fase 3: Deposizione (Costruzione del Film)

Nella fase finale, gli atomi vaporizzati arrivano sulla superficie del substrato, dove si raffreddano, condensano e si legano.

Questo processo si accumula, atomo per atomo, per formare un film sottile e solido. Le proprietà di questo film—la sua densità, adesione e struttura—sono fortemente influenzate dall'energia degli atomi in arrivo e dalle condizioni del substrato.

Metodi PVD Chiave Spiegati

I diversi "tipi" di PVD si distinguono principalmente per il modo in cui realizzano la prima fase: la vaporizzazione.

Sputtering

Lo sputtering è un processo cinetico. Il materiale bersaglio viene bombardato con ioni ad alta energia (tipicamente da un gas inerte come l'Argon) che vengono accelerati in un ambiente di plasma.

Pensatelo come una partita di biliardo microscopica. Gli ioni in arrivo agiscono come palle da biliardo, colpendo gli atomi del materiale bersaglio e staccandoli con energia sufficiente per entrare nella fase vapore.

Evaporazione Termica

L'evaporazione termica è un concetto più semplice. Il materiale sorgente viene riscaldato nella camera a vuoto fino a quando non inizia a bollire o sublimare, rilasciando un vapore.

Questo viene spesso fatto facendo passare una corrente elettrica elevata attraverso un elemento resistivo che contiene il materiale. È efficace ma offre meno controllo sull'energia degli atomi in deposizione rispetto allo sputtering.

Il Ruolo del Plasma (PAPVD)

Molti sistemi PVD moderni sono assistiti da plasma (PAPVD). Il plasma, un gas ionizzato, viene utilizzato sia per creare il vapore (come nello sputtering) sia per energizzare gli atomi durante il trasporto.

Bombardare il substrato con ioni poco prima e durante la deposizione può pulire la superficie e dare agli atomi in condensazione più energia. Ciò si traduce in un rivestimento più denso, più uniforme e più fortemente legato.

Comprendere i Compromessi: PVD vs. CVD

Un punto comune di confusione è la differenza tra PVD e Deposizione Chimica da Vapore (CVD). Sebbene entrambi creino film sottili, le loro teorie sottostanti sono completamente diverse.

La Differenza Fondamentale: Fisica vs. Chimica

Come abbiamo visto, la PVD è un processo fisico. Il materiale del film finale è lo stesso del materiale sorgente, semplicemente trasferito da una posizione all'altra.

La CVD è un processo chimico. Introduce gas precursori in una camera, che poi reagiscono sulla superficie calda del substrato per formare un film di un materiale completamente nuovo. Il film finale è il prodotto di una reazione chimica.

Temperatura e Compatibilità del Substrato

La PVD è generalmente un processo a temperatura più bassa rispetto alla CVD. Questo rende la PVD adatta per rivestire materiali che non possono sopportare alte temperature, come plastiche o alcune leghe metalliche.

Copertura e Complessità ("Potere di Lancio")

Poiché la PVD è in gran parte un processo "a linea di vista", in cui gli atomi viaggiano in linea retta dalla sorgente al substrato, può essere difficile rivestire uniformemente forme complesse e tridimensionali.

I gas CVD possono fluire intorno a un oggetto, spesso risultando in una copertura più uniforme ("avvolgente") su superfici intricate.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede la comprensione del tuo obiettivo finale.

- Se il tuo obiettivo principale sono rivestimenti ad alta purezza e resistenti all'usura su parti sensibili al calore: la PVD, in particolare lo sputtering, è spesso la scelta ideale grazie alle sue temperature di processo più basse e alla deposizione ad alta energia.

- Se il tuo obiettivo principale è ottenere un rivestimento perfettamente uniforme su un oggetto 3D complesso: la Deposizione Chimica da Vapore (CVD) potrebbe essere più adatta grazie al suo meccanismo di rivestimento non direzionale.

- Se il tuo obiettivo principale è massimizzare la densità e l'adesione del tuo film: considera le tecniche PVD assistite da plasma (PAPVD), che utilizzano il bombardamento ionico per migliorare drasticamente la qualità del film.

Comprendere questi principi fondamentali ti consente di selezionare la strategia di deposizione precisa più adatta al tuo materiale e ai tuoi obiettivi di prestazione.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Trasferimento puramente fisico di atomi da una sorgente solida a un substrato sotto vuoto. |

| Metodi Principali | Sputtering (cinetico) ed Evaporazione Termica (termica). |

| Fasi Chiave | 1. Vaporizzazione 2. Trasporto 3. Deposizione. |

| Vantaggio Tipico | Rivestimenti ad alta purezza e resistenti all'usura; temperatura inferiore rispetto alla CVD. |

| Limitazione Tipica | Processo a linea di vista; può essere difficile per forme 3D complesse. |

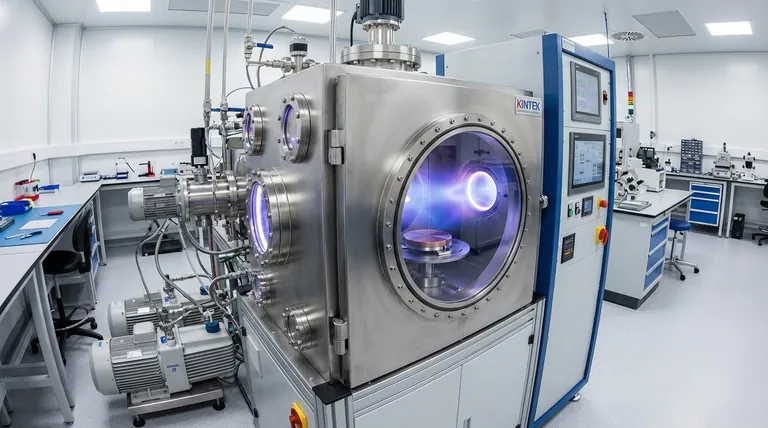

Pronto ad applicare la giusta tecnica di deposizione per il tuo progetto?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di rivestimento a film sottile. Che tu stia sviluppando nuovi materiali, migliorando la durabilità del prodotto o conducendo ricerche di precisione, la nostra esperienza in PVD e tecnologie correlate può aiutarti a ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le sfide e gli obiettivi specifici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza