In pratica, un forno elettrico ad arco (EAF) opera con una temperatura del bagno di acciaio fuso che tipicamente varia da 1.600°C a 1.800°C (2.900°F a 3.275°F). Sebbene l'arco elettrico stesso possa raggiungere temperature molto più elevate, questo intervallo operativo è l'obiettivo critico per la fusione del rottame di acciaio ed eseguire la raffinazione metallurgica.

L'immensa temperatura di un arco elettrico non è solo un numero; è la caratteristica fondamentale che abilita il funzionamento del forno. Questa potenza termica è ciò che consente a un EAF di fondere rapidamente enormi volumi di rottame d'acciaio solido, un compito che richiede un'incredibile concentrazione di energia.

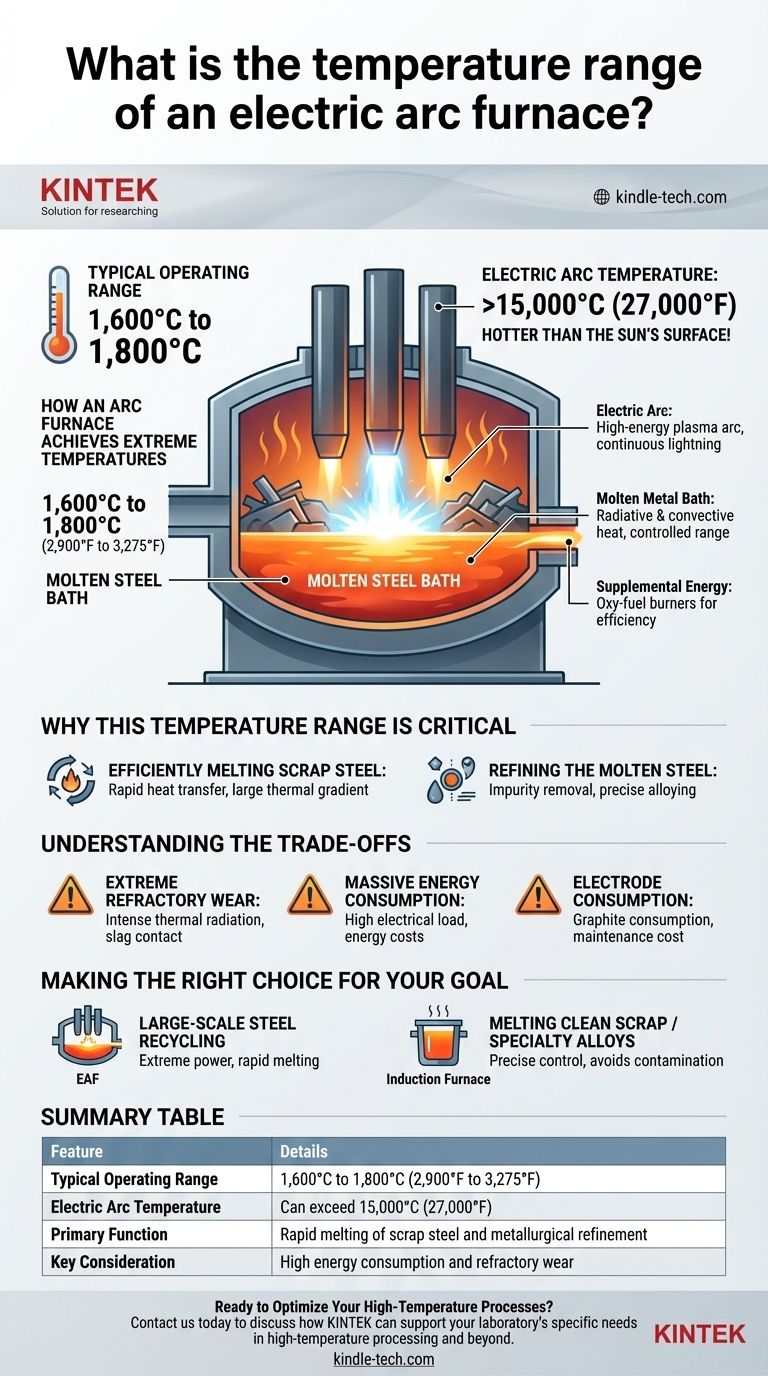

Come un Forno ad Arco Raggiunge Temperature Estreme

Un EAF genera calore attraverso un meccanismo fondamentalmente diverso rispetto a un forno a combustione o a induzione convenzionale. Il processo si basa sulla creazione di un arco di plasma controllato e ad alta energia.

L'Arco Elettrico Stesso

La fonte di calore primaria è un arco elettrico sostenuto, che è essenzialmente un fulmine continuo. Questo arco si forma tra grandi elettrodi di grafite e la carica metallica (il rottame d'acciaio) all'interno del forno.

Questo processo ionizza i gas circostanti, creando una colonna di plasma dove le temperature possono superare localmente e momentaneamente i 15.000°C (27.000°F). Questo è molto più caldo della superficie del sole.

Il Bagno di Metallo Fuso

Il calore radiante e convettivo intenso proveniente dall'arco viene trasferito direttamente al rottame metallico, facendolo fondere. L'obiettivo non è riscaldare l'intero forno a 15.000°C, ma utilizzare l'energia concentrata dell'arco per creare e mantenere una pozza di acciaio fuso.

La temperatura di questo bagno fuso è attentamente controllata per essere appena superiore al punto di fusione dell'acciaio (circa 1.500°C) per garantire che sia completamente liquido e per facilitare i processi di raffinazione. L'obiettivo operativo tipico è da 1.600°C a 1.800°C.

Fonti di Energia Supplementari

Per migliorare l'efficienza e accelerare la fusione, la maggior parte degli EAF moderni utilizza anche energia chimica. Bruciatori ossi-combustibili vengono utilizzati per iniettare ossigeno e gas naturale, creando fonti di calore secondarie che aiutano a fondere il rottame nelle aree che l'arco non può raggiungere facilmente.

Perché Questo Intervallo di Temperatura È Critico

L'intervallo di temperatura specifico di un EAF è dettato dalla fisica della produzione dell'acciaio. Operare all'interno di questa finestra è essenziale sia per la fusione che per il controllo della qualità.

Fusione Efficiente del Rottame d'Acciaio

La funzione primaria di un EAF è il riciclo. Deve essere in grado di fondere tonnellate di rottame d'acciaio solido e freddo in modo rapido e affidabile. Operare a temperature significativamente superiori al punto di fusione dell'acciaio crea un ampio gradiente termico, guidando un rapido trasferimento di calore e la fusione.

Raffinazione dell'Acciaio Fuso

Una volta che l'acciaio è fuso, l'alta temperatura facilita reazioni metallurgiche cruciali. Permette la rimozione di impurità come fosforo e zolfo e consente l'aggiunta precisa di elementi di lega (come cromo, nichel o manganese) per produrre gradi specifici di acciaio.

Comprendere i Compromessi

Raggiungere e contenere queste temperature presenta notevoli sfide ingegneristiche e operative.

Usura Estrema dei Refrattari

Il recipiente di un EAF è rivestito con mattoni speciali resistenti al calore noti come refrattari. L'intensa radiazione termica dell'arco e il contatto con scoria fusa e acciaio causano il degrado di questo rivestimento nel tempo. La gestione dell'usura dei refrattari è una preoccupazione di manutenzione primaria e un costo operativo importante.

Enorme Consumo Energetico

Mantenere un arco elettrico di questa portata richiede un'enorme quantità di energia elettrica. Un EAF è spesso il carico elettrico singolo più grande nella sua regione e pone immense esigenze alla rete elettrica. I costi energetici sono un fattore dominante nella sostenibilità economica del forno.

Consumo di Elettrodi

Gli elettrodi di grafite non sono permanenti. La punta dell'elettrodo viene lentamente consumata dal calore estremo e dalla corrente elettrica dell'arco. La sostituzione di questi elettrodi grandi e costosi è un altro costo operativo significativo e inevitabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il profilo di temperatura di un forno determina la sua applicazione ideale. Capire questo aiuta a chiarire perché esistono diverse tecnologie per diversi compiti metallurgici.

- Se il tuo obiettivo principale è il riciclo dell'acciaio su larga scala: L'EAF è la scelta superiore perché la sua temperatura d'arco estrema fornisce la potenza grezza necessaria per fondere rapidamente tonnellate di rottame metallico non preparato.

- Se il tuo obiettivo principale è fondere rottame pulito o produrre leghe speciali di elevata purezza: Un forno a induzione potrebbe essere più adatto. Sebbene raggiunga anch'esso alte temperature (fino a 1.800°C o più), il suo metodo di riscaldamento induttivo offre un controllo più preciso ed evita la contaminazione da carbonio dagli elettrodi di grafite.

In definitiva, la capacità termica di qualsiasi forno è un riflesso diretto del compito metallurgico specifico per il quale è stato progettato.

Tabella Riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Intervallo Operativo Tipico | Da 1.600°C a 1.800°C (da 2.900°F a 3.275°F) |

| Temperatura dell'Arco Elettrico | Può superare i 15.000°C (27.000°F) |

| Funzione Principale | Fusione rapida del rottame d'acciaio e raffinazione metallurgica |

| Considerazione Chiave | Elevato consumo energetico e usura dei refrattari |

Pronto a Ottimizzare i Tuoi Processi ad Alta Temperatura?

Scegliere l'attrezzatura giusta è fondamentale per una produzione di metalli efficiente ed economica. KINTEK è specializzata nel fornire attrezzature da laboratorio robuste e materiali di consumo su misura per applicazioni industriali e di ricerca esigenti. Sia che tu stia esplorando tecnologie per forni o abbia bisogno di forniture affidabili per il tuo laboratorio, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi stesso per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio nella lavorazione ad alta temperatura e oltre.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché utilizzare un reattore a tubo di quarzo per le trasformazioni di fase Y-Ti-O? Raggiungere purezza assoluta e controllo di precisione

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo