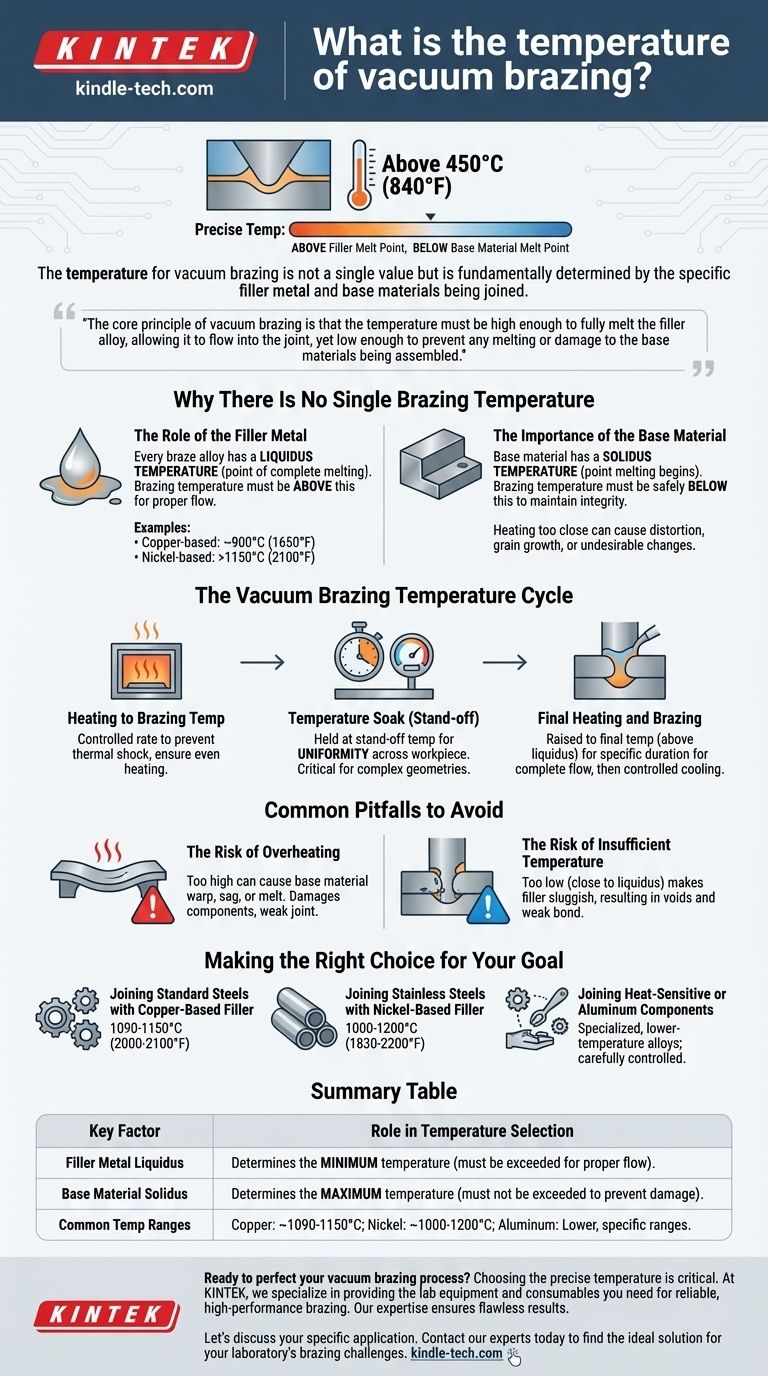

La temperatura per la brasatura sottovuoto non è un valore singolo ma è fondamentalmente determinata dallo specifico metallo d'apporto e dai materiali di base da unire. Sebbene tutta la brasatura avvenga sopra i 450°C (840°F), la temperatura precisa viene scelta con cura per essere al di sopra del punto di fusione del metallo d'apporto ma in sicurezza al di sotto del punto di fusione dei componenti da unire.

Il principio fondamentale della brasatura sottovuoto è che la temperatura deve essere sufficientemente alta da fondere completamente la lega d'apporto, permettendole di fluire nel giunto, ma sufficientemente bassa da prevenire qualsiasi fusione o danno ai materiali di base da assemblare.

Perché non esiste una singola temperatura di brasatura

La selezione di una temperatura di brasatura è una decisione ingegneristica critica basata sulla metallurgia dell'assemblaggio. È un atto di equilibrio tra le proprietà del metallo d'apporto e dei materiali di base.

Il ruolo del metallo d'apporto

Il fattore primario che determina la temperatura minima di brasatura è il metallo d'apporto, noto anche come lega di brasatura.

Ogni lega di brasatura ha una temperatura di liquidus, che è il punto in cui diventa completamente liquida. La temperatura di brasatura deve essere impostata al di sopra di questo punto di liquidus per garantire che la lega possa fluire liberamente nel giunto tramite azione capillare.

Ad esempio, alcune leghe a base di rame possono diventare completamente liquide intorno ai 900°C (1650°F), mentre le leghe ad alte prestazioni a base di nichel potrebbero richiedere temperature superiori a 1150°C (2100°F).

L'importanza del materiale di base

Il secondo fattore critico è il materiale di base delle parti da unire.

Il materiale di base ha una temperatura di solidus, il punto in cui inizia a fondere. La temperatura di brasatura deve sempre rimanere in sicurezza al di sotto di questo punto per mantenere l'integrità strutturale del pezzo.

Riscaldare un metallo di base troppo vicino al suo solidus può causare distorsioni, crescita del grano o altri cambiamenti metallurgici indesiderabili, anche se non si fonde.

Il ciclo di temperatura della brasatura sottovuoto

La temperatura finale di brasatura è solo un punto in un ciclo di riscaldamento e raffreddamento attentamente controllato. Ogni fase ha uno scopo distinto.

Riscaldamento alla temperatura di brasatura

Il forno riscalda i componenti a una velocità controllata. Questo aumento lento e costante previene lo shock termico e consente a tutte le parti dell'assemblaggio, spesse e sottili, di riscaldarsi uniformemente.

Mantenimento della temperatura (Soak)

Prima di raggiungere la temperatura finale di brasatura, il ciclo include spesso un "soak". Il forno mantiene l'assemblaggio a una temperatura di mantenimento per un periodo per garantire la completa uniformità della temperatura su tutto il pezzo.

Questo passaggio è fondamentale per geometrie complesse, garantendo che quando il metallo d'apporto si fonde, tutte le parti del giunto siano alla temperatura corretta per accettarlo.

Riscaldamento finale e brasatura

Dopo il mantenimento, la temperatura viene elevata al punto finale di brasatura, al di sopra del liquidus del metallo d'apporto. Viene mantenuta qui per una durata specifica per consentire al metallo d'apporto di fluire completamente attraverso il giunto, dopodiché inizia un ciclo di raffreddamento controllato.

Errori comuni da evitare

L'impostazione di una temperatura errata può portare al completo fallimento del giunto brasato. Comprendere i rischi è fondamentale per un processo di successo.

Il rischio di surriscaldamento

L'impostazione di una temperatura troppo alta può essere catastrofica. Può causare la deformazione, l'abbassamento o persino l'inizio della fusione del materiale di base. Ciò danneggia i componenti e crea un giunto debole e inaffidabile.

Il rischio di temperatura insufficiente

L'impostazione di una temperatura troppo bassa, o troppo vicina al liquidus del metallo d'apporto, è anche una modalità di fallimento comune. Il metallo d'apporto sarà lento e non fluirà correttamente, con conseguenti vuoti, riempimento incompleto del giunto e un legame debole.

Fare la scelta giusta per il tuo obiettivo

La temperatura corretta deriva sempre dalle specifiche del materiale fornite dal produttore del metallo d'apporto e da una conoscenza approfondita dei materiali di base.

- Se il tuo obiettivo principale è unire acciai standard con un metallo d'apporto a base di rame: la tua temperatura di brasatura sarà probabilmente nell'intervallo di 1090-1150°C (2000-2100°F).

- Se il tuo obiettivo principale è unire acciai inossidabili con un metallo d'apporto a base di nichel: opererai a temperature più elevate, spesso tra 1000-1200°C (1830-2200°F), a seconda della lega specifica.

- Se il tuo obiettivo principale è unire componenti sensibili al calore o in alluminio: utilizzerai leghe d'apporto specializzate a bassa temperatura, con temperature di brasatura attentamente controllate per evitare di danneggiare il metallo di base.

In definitiva, una brasatura sottovuoto di successo dipende dalla selezione di una temperatura che crei una fluidità perfetta per il metallo d'apporto senza compromettere l'integrità del pezzo.

Tabella riassuntiva:

| Fattore chiave | Ruolo nella selezione della temperatura |

|---|---|

| Liquidus del metallo d'apporto | Determina la temperatura minima (deve essere superata per un flusso corretto). |

| Solidus del materiale di base | Determina la temperatura massima (non deve essere superata per prevenire danni). |

| Intervalli di temperatura comuni | Leghe di rame: ~1090-1150°C; Leghe di nichel: ~1000-1200°C; Leghe di alluminio: Inferiori, intervalli specifici. |

Pronto a perfezionare il tuo processo di brasatura sottovuoto?

La scelta della temperatura precisa è fondamentale per la resistenza del giunto e l'integrità dei componenti. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per una brasatura affidabile e ad alte prestazioni. La nostra esperienza ti garantisce di poter ottenere risultati impeccabili, sia che tu stia lavorando con acciai standard, acciai inossidabili o materiali sensibili al calore.

Discutiamo la tua applicazione specifica. Contatta i nostri esperti oggi per trovare la soluzione ideale per le sfide di brasatura del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Quali sono i vantaggi della brasatura a cannello? Scopri il controllo superiore della brasatura moderna

- Quale processo utilizza la sinterizzazione? La chiave per formare parti metalliche e ceramiche ad alte prestazioni

- Cos'è la pirolisi tradizionale? Una guida alla decomposizione termica senza combustione

- Quale ruolo svolge un forno sotto vuoto da 2x10^-4 Pa nella brasatura per diffusione di GH4169? Garantire giunti metallici ad alta purezza

- Perché è necessario un sistema di ambiente sottovuoto per il SEP delle leghe CuAlMn? Ottenere strutture porose ad alta purezza

- Quale ruolo svolge un forno di ricottura ad alta temperatura nella NAB LPBF? Ottimizzare la microstruttura per le prestazioni industriali

- Quali sono i requisiti per un forno di trattamento termico? Una guida al controllo preciso della temperatura e dell'atmosfera