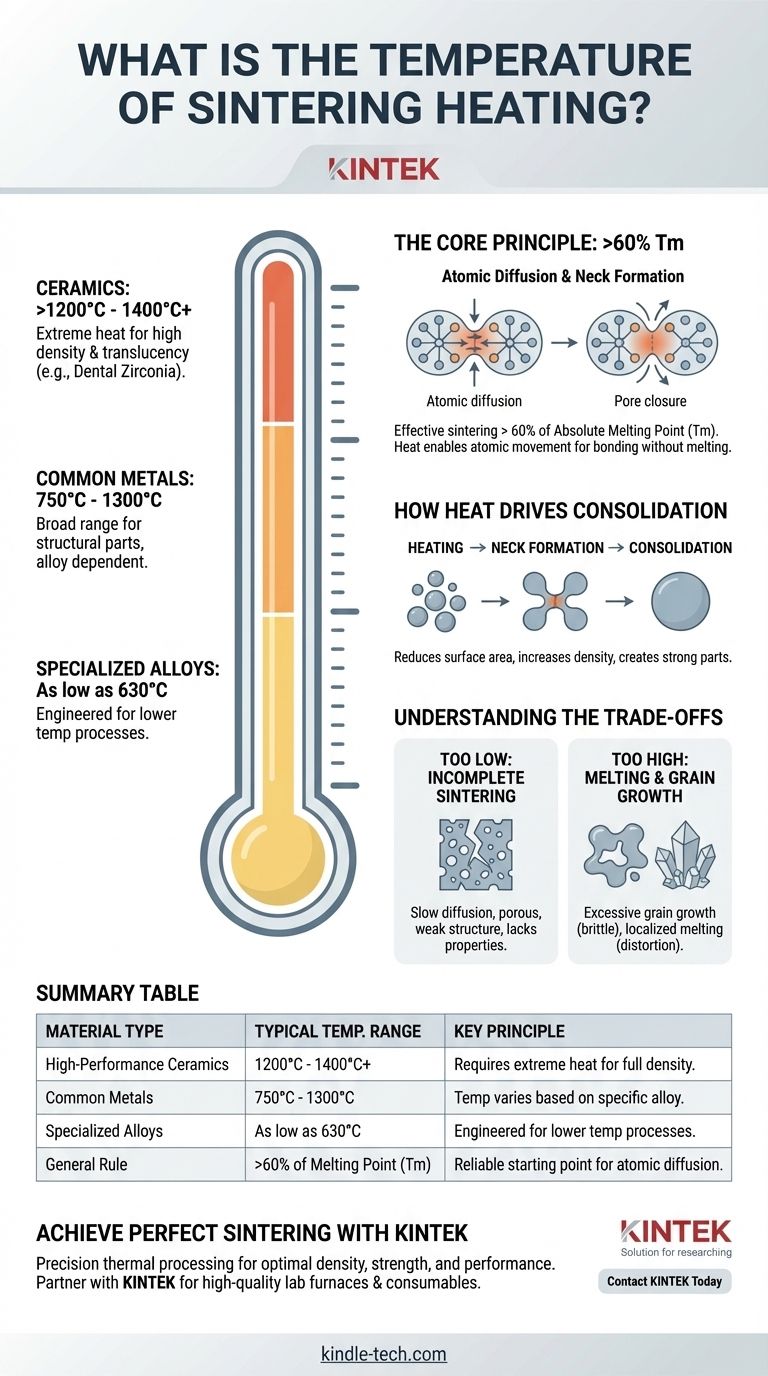

Non esiste una temperatura di sinterizzazione unica. Al contrario, la temperatura corretta dipende interamente dal materiale lavorato, con una vasta finestra operativa che va da un minimo di 630°C per alcuni metalli a oltre 1400°C per ceramiche ad alte prestazioni. Il punto chiave è che questa temperatura deve essere sufficientemente alta da consentire agli atomi di muoversi e legare insieme il materiale senza fonderlo effettivamente.

Il principio più critico da comprendere è che la temperatura di sinterizzazione non è un numero arbitrario, ma è fondamentalmente legata al punto di fusione (Tm) di un materiale. Come regola generale, una sinterizzazione efficace avviene a una temperatura superiore al 60% della temperatura di fusione assoluta del materiale.

Il Principio Fondamentale: Temperatura e Diffusione Atomica

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione senza fonderlo fino al punto di liquefazione. La temperatura è il catalizzatore principale di questa trasformazione.

Perché la Temperatura è Proporzionale al Punto di Fusione

L'obiettivo della sinterizzazione è fornire agli atomi in una polvere energia sufficiente per muoversi, o diffondere, attraverso i confini delle singole particelle. Questo movimento atomico è ciò che chiude i pori tra le particelle, aumenta la densità del materiale e crea un pezzo forte e coerente.

Un materiale con un alto punto di fusione ha legami atomici molto forti, che richiedono più energia termica (una temperatura più alta) per mettere in movimento i suoi atomi. Al contrario, un materiale con un punto di fusione più basso richiede meno energia. La regola ">0,6 Tm" fornisce un punto di partenza affidabile per qualsiasi materiale.

Come il Calore Guida il Consolidamento

Quando il materiale viene riscaldato, gli atomi nei punti di contatto tra le particelle di polvere iniziano a formare dei "colli", che crescono nel tempo. Questo processo riduce l'area superficiale e minimizza l'energia superficiale del compatto di polvere, attirando le particelle insieme e facendo restringere il pezzo man mano che diventa più denso.

Più di una Semplice Temperatura di Picco

Un processo di sinterizzazione industriale non consiste nel raggiungere una singola temperatura. Comporta un profilo termico attentamente controllato. Punti di controllo chiave, come la temperatura di innesco e la temperatura finale, vengono monitorati per garantire che il processo avvenga in modo uniforme e completo, ottenendo un prodotto finito di alta qualità.

Perché le Temperature di Sinterizzazione Variano Così Ampiamente

La temperatura specifica utilizzata è una funzione sia del materiale sia delle proprietà finali desiderate del componente.

Il Ruolo Decisivo del Materiale

Materiali diversi richiedono ambienti termici molto diversi.

- Ceramiche ad Alte Prestazioni: Materiali come la zirconia utilizzata in applicazioni dentali richiedono temperature estremamente elevate, tipicamente tra 1200°C e 1400°C, per raggiungere la piena densità e traslucenza.

- Metalli Comuni: La sinterizzazione di polveri a base di ferro per parti strutturali avviene generalmente nell'intervallo 750°C - 1300°C.

- Leghe Specializzate: Alcune leghe metalliche sono specificamente progettate per sinterizzare a temperature più basse. È possibile ottenere la piena densità in alcuni materiali a temperature fino a 630°C.

L'Impatto sulle Proprietà Finali

La temperatura esatta e il tempo trascorso a quella temperatura influenzano direttamente le caratteristiche finali del pezzo. Una temperatura più alta o un tempo di mantenimento più lungo porteranno generalmente a una maggiore densità e resistenza, ma esiste un punto di rendimento decrescente.

Comprendere i Compromessi

La scelta della corretta temperatura di sinterizzazione è un atto di bilanciamento. Deviare dall'intervallo ottimale in entrambe le direzioni ha conseguenze significative.

Troppo Bassa: Sinterizzazione Incompleta

Se la temperatura è insufficiente, la diffusione atomica sarà lenta e incompleta. Il pezzo risultante sarà poroso, debole e mancherà delle proprietà meccaniche desiderate poiché i legami tra le particelle di polvere iniziali non si sono mai formati completamente.

Troppo Alta: Rischio di Fusione e Crescita del Grano

Superare la temperatura ottimale è altrettanto problematico. Nella migliore delle ipotesi, può causare un'eccessiva crescita del grano, dove i singoli cristalli all'interno del materiale diventano troppo grandi, rendendo spesso il pezzo finale fragile. Nel peggiore dei casi, può portare alla fusione localizzata, causando la distorsione, l'afflosciamento o la perdita completa della forma prevista del pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La temperatura di sinterizzazione ideale non è una costante universale, ma un parametro specifico messo a punto per il tuo materiale e obiettivo.

- Se la tua attenzione principale è sulle ceramiche (es. zirconia dentale): Il tuo processo richiederà temperature molto elevate, tipicamente nell'intervallo 1200°C - 1400°C, per raggiungere la densità e la resistenza necessarie.

- Se la tua attenzione principale è sui metalli industriali comuni: Pianifica un ampio intervallo tra 750°C e 1300°C e consulta i dati specifici del materiale per la lega esatta che stai utilizzando.

- Se la tua attenzione principale è sulla comprensione del principio: Inizia sempre calcolando il 60-80% della temperatura di fusione assoluta (Tm) del materiale per trovare la tua finestra di lavorazione teorica.

In definitiva, la temperatura è la leva più potente che hai per controllare la densità, la resistenza e le prestazioni finali di un componente sinterizzato.

Tabella Riassuntiva:

| Tipo di Materiale | Intervallo di Temperatura di Sinterizzazione Tipico | Principio Chiave |

|---|---|---|

| Ceramiche ad Alte Prestazioni | 1200°C - 1400°C+ | Richiede calore estremo per la piena densità e traslucenza. |

| Metalli Comuni | 750°C - 1300°C | La temperatura varia in base alla lega specifica. |

| Leghe Specializzate | Fino a 630°C | Progettate per processi di sinterizzazione a temperature più basse. |

| Regola Generale | >60% del Punto di Fusione (Tm) | Un punto di partenza affidabile per qualsiasi materiale per consentire la diffusione atomica. |

Ottieni Risultati di Sinterizzazione Perfetti con KINTEK

La selezione del profilo di temperatura preciso è fondamentale per ottenere la densità, la resistenza e le prestazioni desiderate nei componenti sinterizzati. La temperatura sbagliata può portare a pezzi deboli e porosi o a fusione e distorsione catastrofiche.

KINTEK è il tuo partner nella lavorazione termica di precisione. Siamo specializzati nella fornitura di forni da laboratorio e materiali di consumo di alta qualità progettati per le esigenze rigorose delle applicazioni di sinterizzazione, sia che tu stia lavorando con ceramiche avanzate, leghe metalliche o polveri specializzate.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contatta KINTEK oggi stesso per discutere i requisiti specifici del tuo materiale e della tua applicazione. Ti aiuteremo a selezionare l'attrezzatura giusta per garantire risultati coerenti e di alta qualità ogni volta.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Perché usare un forno a tubo? Ottenere Uniformità di Temperatura e Controllo dell'Atmosfera Superiori