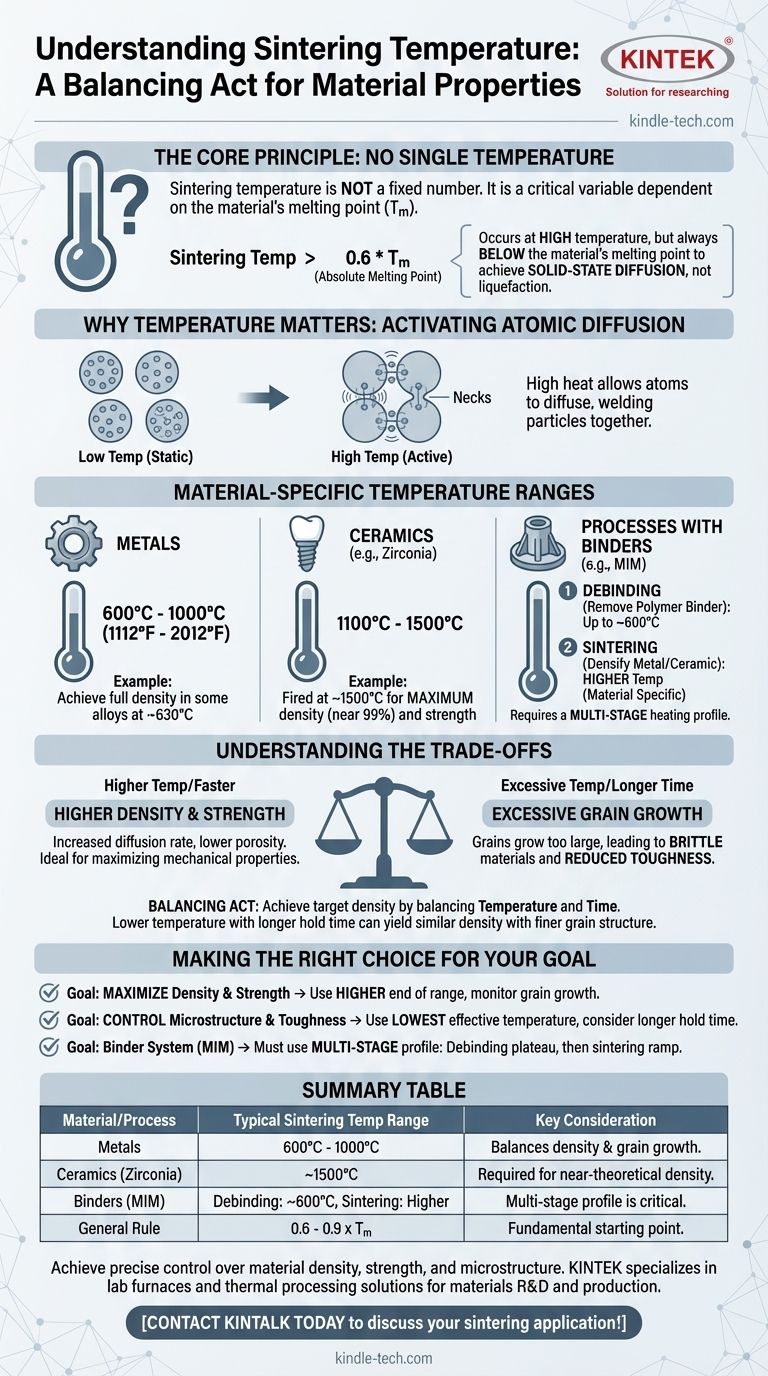

Non esiste una singola temperatura per la sinterizzazione; la temperatura corretta dipende interamente dal materiale specifico che viene lavorato. Come regola generale, la sinterizzazione avviene ad alta temperatura, tipicamente superiore a 0,6 volte la temperatura di fusione assoluta (Tm) del materiale. Ciò fornisce l'energia termica necessaria affinché gli atomi fondano insieme le particelle di polvere senza fondere il materiale sfuso.

Il principio fondamentale da comprendere è che la temperatura di sinterizzazione non è un numero fisso ma una variabile di processo critica. Viene selezionata attentamente in base al punto di fusione di un materiale per attivare la diffusione atomica, consolidando una polvere in una massa solida e controllando con precisione la sua densità finale e microstruttura.

Il Principio Fondamentale: Perché la Temperatura è Importante

La sinterizzazione è un processo termico che conferisce ai materiali in polvere la loro resistenza e struttura. La temperatura è la leva più importante per controllare il risultato.

Attivazione della Diffusione Atomica

Gli atomi in un solido non sono statici. La temperatura è una misura della loro vibrazione e, ad alte temperature, gli atomi possono muoversi o "diffondere". La sinterizzazione sfrutta questo fenomeno. Il calore elevato consente agli atomi nei punti di contatto tra le particelle di polvere di muoversi attraverso i confini, saldando efficacemente le particelle insieme e riducendo la superficie complessiva.

La "Regola Pratica": Sotto il Punto di Fusione

La sinterizzazione avviene sempre al di sotto del punto di fusione di un materiale. L'obiettivo è la diffusione allo stato solido, non la liquefazione. La linea guida 0.6 * Tm è un punto di partenza, con la maggior parte dei processi industriali che operano tra 0,6 e 0,9 volte la temperatura di fusione per bilanciare velocità e controllo.

Dai Minerali Naturali alle Ceramiche Avanzate

Questo processo è fondamentale sia in natura che nell'industria. Geologicamente, è così che i depositi minerali vengono compattati in minerale denso nel corso di millenni. Nella produzione, è il passaggio essenziale per creare parti da metalli, ceramiche e alcune plastiche.

Temperature di Sinterizzazione per Materiali Comuni

La temperatura richiesta varia drasticamente a seconda della classe di materiale, evidenziando l'importanza della conoscenza specifica del materiale.

Metalli

Molti metalli vengono sinterizzati in un intervallo da 600°C a 1000°C (1112°F a 2012°F). Tuttavia, la temperatura esatta viene scelta per ottenere un risultato specifico. Per alcune applicazioni, una temperatura di 630°C è sufficiente per ottenere la piena densità in una particolare lega metallica.

Ceramiche (Esempio Zirconia)

Le ceramiche richiedono temperature significativamente più elevate. La zirconia, una ceramica dentale e industriale comune, subisce un cambiamento di fase cristallina critico intorno ai 1100°C - 1200°C. Tuttavia, per raggiungere la massima densità (che si avvicina al 99%) e resistenza, i forni la cuoceranno a una temperatura molto più alta, tipicamente vicina ai 1500°C.

Processi con Leganti

In processi come lo stampaggio a iniezione di metallo (MIM), un legante polimerico viene miscelato con la polvere metallica. Prima che la sinterizzazione possa iniziare, questo legante deve essere rimosso. Questa fase di "debinding" è un processo di riscaldamento separato che viene tipicamente completato a 600°C, dopo di che la temperatura viene ulteriormente aumentata per la sinterizzazione effettiva delle particelle metalliche.

Comprendere i Compromessi

La scelta di una temperatura di sinterizzazione è un atto di bilanciamento tra il raggiungimento delle proprietà desiderate e l'evitare potenziali difetti.

Temperatura Più Alta per una Densità Maggiore

Generalmente, una temperatura di sinterizzazione più alta aumenta il tasso di diffusione atomica. Ciò porta a un consolidamento più rapido e completo, risultando in una parte finale con maggiore densità, minore porosità e maggiore resistenza meccanica. L'esempio della Zirconia, cotta a 1500°C per raggiungere il 99% di densità, illustra perfettamente questo principio.

Il Rischio di Eccessiva Crescita dei Grani

Lo svantaggio principale di una temperatura o di un tempo eccessivi è la crescita dei grani. Man mano che le particelle si fondono, le strutture cristalline (grani) diventano più grandi. Sebbene una certa crescita sia necessaria, grani eccessivamente grandi possono rendere un materiale più fragile e ridurne la tenacità. Il controllo della dimensione dei grani è spesso altrettanto importante quanto la massimizzazione della densità.

Bilanciare Tempo e Temperatura

I risultati della sinterizzazione sono una funzione sia della temperatura che del tempo. A volte è possibile ottenere una densità simile sinterizzando a una temperatura più bassa per una durata maggiore. Questo approccio viene spesso utilizzato quando una struttura a grana fine è un requisito critico per le prestazioni del componente finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di sinterizzazione ottimale è determinata dall'obiettivo finale per il tuo componente. Usa questi principi come guida.

- Se il tuo obiettivo principale è massimizzare la densità e la resistenza: Utilizza una temperatura all'estremità superiore dell'intervallo di sinterizzazione stabilito per il materiale, ma fai attenzione al punto di rendimento decrescente in cui la crescita dei grani diventa un problema.

- Se il tuo obiettivo principale è controllare la microstruttura e la tenacità: Opta per la temperatura efficace più bassa che possa comunque raggiungere la tua densità target, compensando potenzialmente con un tempo di mantenimento più lungo.

- Se stai lavorando con un sistema che include un legante: Il tuo profilo di riscaldamento deve essere a più stadi, con un plateau a temperatura più bassa per bruciare in sicurezza il legante prima di aumentare la temperatura di sinterizzazione del materiale.

Comprendere queste relazioni trasforma la sinterizzazione da un semplice passaggio di riscaldamento in un potente strumento per ingegnerizzare le proprietà dei materiali con precisione.

Tabella Riepilogativa:

| Materiale/Processo | Intervallo di Temperatura di Sinterizzazione Tipico | Considerazione Chiave |

|---|---|---|

| Metalli | 600°C - 1000°C (1112°F - 2012°F) | Bilancia densità e crescita dei grani. |

| Ceramiche (es. Zirconia) | ~1500°C | Richiesto per densità quasi teorica (>99%). |

| Processi con Leganti (es. MIM) | Debinding: Fino a ~600°C; Sinterizzazione: Più alta | Il profilo multistadio è critico. |

| Regola Generale | 0.6 - 0.9 x Punto di Fusione Assoluto (Tm) | Il punto di partenza fondamentale per tutti i materiali. |

Ottieni un controllo preciso sulla densità, resistenza e microstruttura del tuo materiale. Il forno di sinterizzazione e il profilo termico giusti sono fondamentali per il tuo successo. KINTEK è specializzata in forni da laboratorio e soluzioni di lavorazione termica per la ricerca e sviluppo e la produzione di materiali. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per raggiungere i tuoi obiettivi specifici sui materiali.

Contatta KINTALK oggi stesso per discutere la tua applicazione di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo