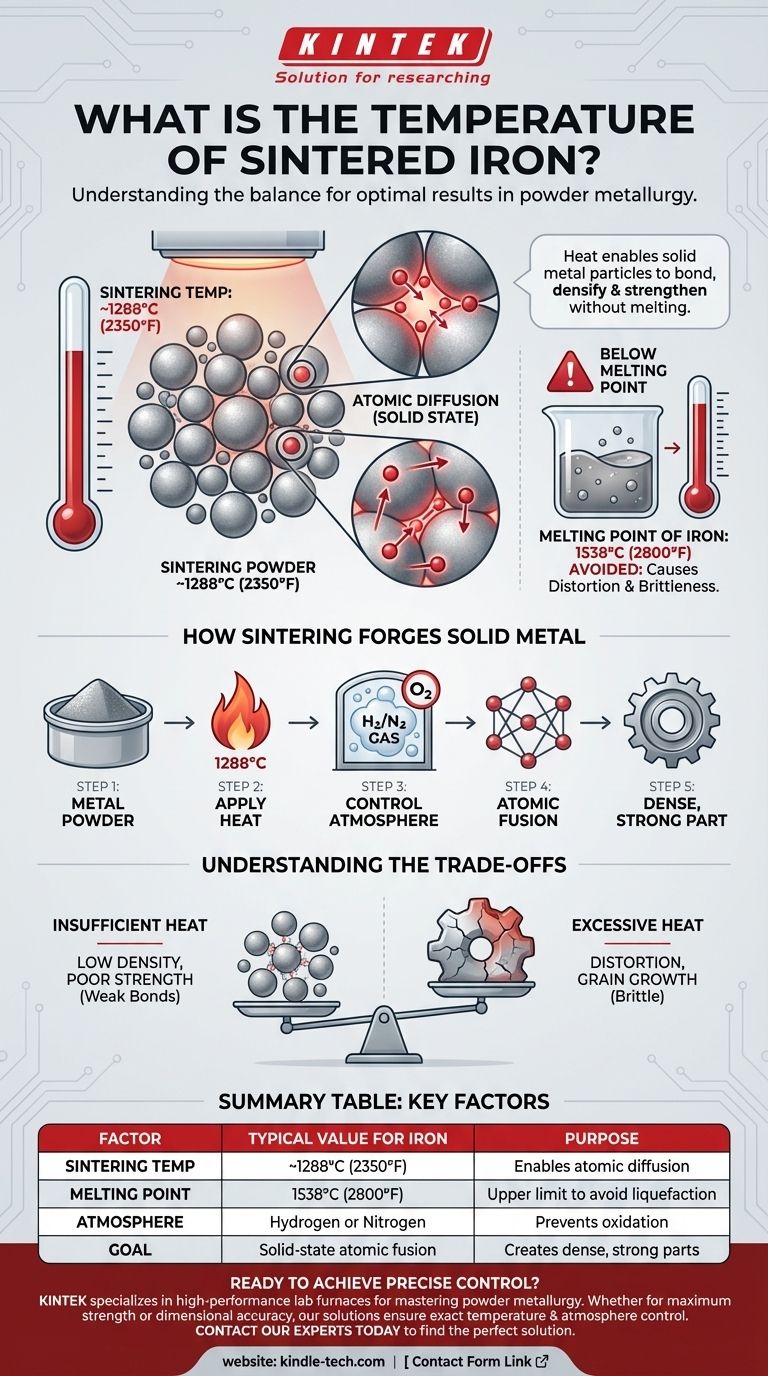

In pratica, il ferro viene tipicamente sinterizzato a temperature prossime ai 1288°C (2350°F). Questa alta temperatura è cruciale per il processo, ma viene intenzionalmente mantenuta al di sotto del punto di fusione effettivo del ferro, che è 1538°C (2800°F). L'obiettivo non è liquefare il metallo, ma fornire alle particelle di polvere metallica energia sufficiente per fondersi insieme in un pezzo solido e funzionale.

La chiave per comprendere la temperatura di sinterizzazione è riconoscere che il processo riguarda la fusione atomica, non la fusione per liquefazione. Il calore consente alle particelle di metallo solido di legarsi e densificarsi, creando un componente resistente senza mai trasformarlo in un liquido.

Come la Sinterizzazione Forgia Metallo Solido dalla Polvere

La sinterizzazione è una pietra angolare della metallurgia delle polveri, un processo che trasforma polveri metalliche fini in componenti solidi di forma quasi finita (net-shape). Si basa su un attento equilibrio tra temperatura, atmosfera e tempo.

Il Ruolo Fondamentale del Calore

Lo scopo principale dell'alta temperatura è consentire la diffusione atomica. A circa 1288°C, gli atomi di ferro diventano altamente agitati. Questa energia consente loro di muoversi attraverso i confini delle singole particelle di polvere, creando forti legami metallici dove le particelle si toccano.

Pensala come premere una manciata di fiocchi di neve insieme per formare una palla di neve solida. Il calore nella sinterizzazione è la "pressione" che fonde le singole particelle in una massa unica e densa.

L'Importanza Critica dell'Atmosfera

Questo processo non avviene all'aria aperta. I forni di sinterizzazione sono riempiti con un'atmosfera strettamente controllata, tipicamente un gas riducente come l'idrogeno o un gas inerte come l'azoto.

Questo è essenziale per prevenire l'ossidazione. Se l'ossigeno fosse presente a queste alte temperature, il ferro formerebbe rapidamente ossido di ferro (ruggine), compromettendo l'integrità e la resistenza del componente finale.

Comprendere i Compromessi

La scelta della temperatura di sinterizzazione precisa è una decisione ingegneristica critica che comporta il bilanciamento di fattori in competizione. Non è un singolo numero fisso, ma una variabile controllata per ottenere il risultato desiderato.

Il Rischio di Calore Insufficiente

Se la temperatura è troppo bassa, la diffusione atomica sarà lenta e incompleta. Ciò si traduce in legami deboli tra le particelle. Il pezzo finale soffrirà di bassa densità e scarsa resistenza meccanica, rendendolo inadatto per la maggior parte delle applicazioni.

Il Pericolo di Calore Eccessivo

Se la temperatura si avvicina troppo al punto di fusione del ferro, si rischia la distorsione e una crescita indesiderata dei grani. Il pezzo può perdere la sua forma precisa e all'interno del metallo possono formarsi grandi grani cristallini, rendendolo spesso più fragile. Ciò vanifica lo scopo di creare un componente resistente e dimensionalmente accurato.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di sinterizzazione ottimale è determinata interamente dagli obiettivi del processo di produzione e dalla specifica lega metallica utilizzata.

- Se il tuo obiettivo principale è la massima resistenza e densità: Opererai all'estremità superiore dell'intervallo di sinterizzazione, vicino ai 1288°C, per garantire la più completa possibile adesione delle particelle.

- Se il tuo obiettivo principale è l'accuratezza dimensionale per forme complesse: Potresti utilizzare una temperatura leggermente inferiore o un ciclo di riscaldamento più controllato per minimizzare il rischio di qualsiasi distorsione del pezzo.

- Se il tuo obiettivo principale è l'efficienza dei costi per pezzi non critici: Si possono utilizzare temperature più basse per ridurre il consumo energetico, a condizione che le proprietà meccaniche risultanti siano ancora accettabili per l'applicazione.

In definitiva, padroneggiare il processo di sinterizzazione significa controllare con precisione la temperatura per produrre un pezzo finale con le proprietà esatte richieste.

Tabella Riassuntiva:

| Fattore | Valore Tipico per il Ferro | Scopo |

|---|---|---|

| Temperatura di Sinterizzazione | ~1288°C (2350°F) | Consente la diffusione atomica per legare le particelle |

| Punto di Fusione del Ferro | 1538°C (2800°F) | Limite superiore per evitare la liquefazione |

| Atmosfera | Idrogeno o Azoto | Previene l'ossidazione durante il riscaldamento |

| Obiettivo | Fusione atomica allo stato solido | Crea pezzi densi e resistenti a partire dalla polvere |

Pronto a ottenere un controllo preciso sul tuo processo di sinterizzazione?

In KINTEK, siamo specializzati nel fornire forni da laboratorio ad alte prestazioni e i materiali di consumo di cui hai bisogno per padroneggiare la metallurgia delle polveri. Sia che tu stia sinterizzando ferro per la massima resistenza o accuratezza dimensionale, le nostre apparecchiature garantiscono il controllo esatto della temperatura e dell'atmosfera critico per il successo.

Discutiamo il tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati