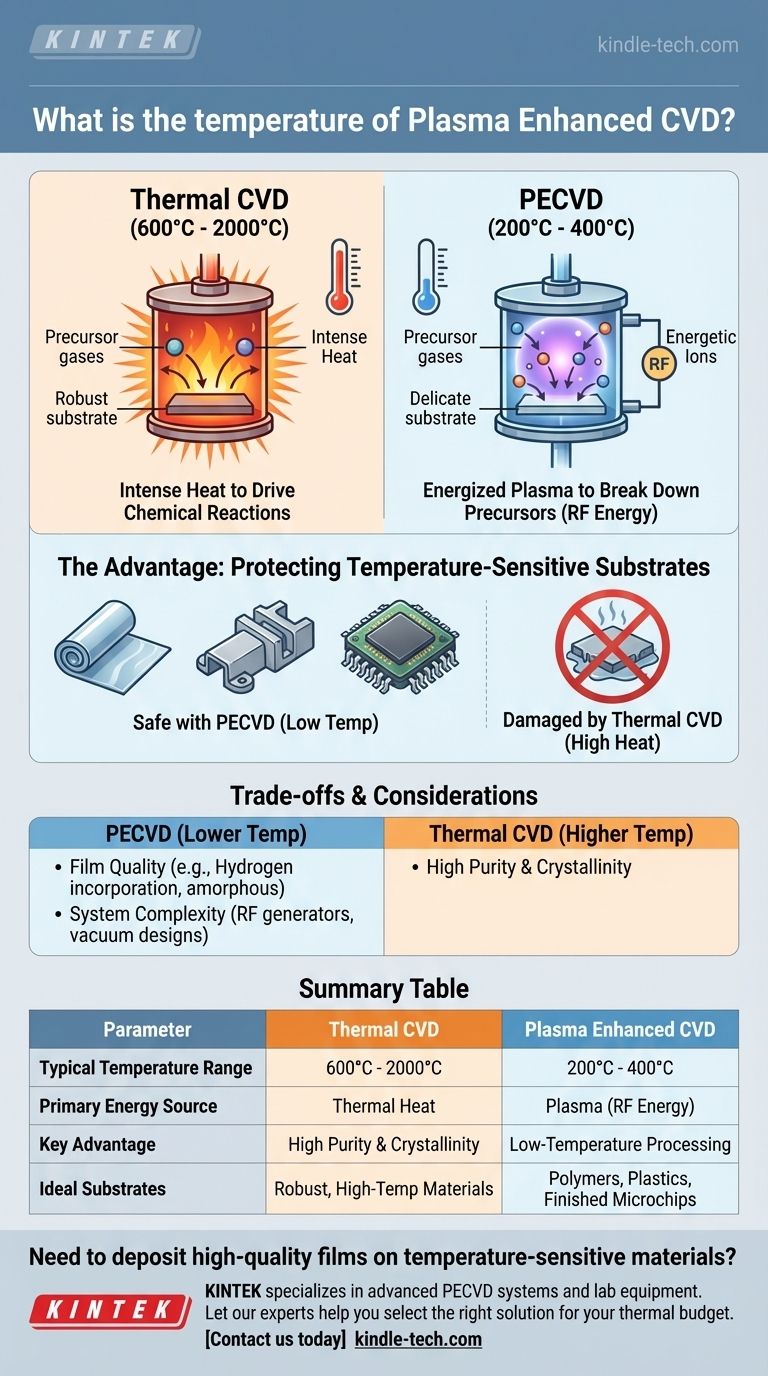

Per essere chiari, la deposizione chimica da vapore potenziata al plasma (PECVD) opera a temperature significativamente più basse rispetto ai processi CVD termici convenzionali. Mentre il CVD termico richiede temperature da 600°C a oltre 1100°C, il PECVD opera tipicamente in un intervallo molto più fresco, spesso tra 200°C e 400°C.

La differenza fondamentale è la fonte di energia. Invece di fare affidamento sul calore estremo per guidare le reazioni chimiche, il PECVD utilizza un plasma energizzato per scomporre i gas precursori, consentendo la deposizione di film di alta qualità su substrati che non potrebbero sopportare alte temperature.

La Differenza Fondamentale: Energia Termica vs. Plasma

Comprendere il ruolo dell'energia è fondamentale per cogliere perché il PECVD è un processo distinto e prezioso. Entrambi i metodi mirano a depositare un film solido da un gas, ma lo ottengono in modi fondamentalmente diversi.

Come Funziona il CVD Termico

La deposizione chimica da vapore (CVD) tradizionale è un processo guidato termicamente. Richiede temperature molto elevate, spesso nell'intervallo da 800°C a 2000°C.

Questo calore intenso fornisce l'energia di attivazione necessaria per indurre i gas precursori a reagire o decomporsi sulla superficie del substrato, formando il film sottile desiderato.

Come Funziona il PECVD

Il PECVD sostituisce la necessità di energia termica estrema con energia da un plasma.

Viene utilizzato un campo elettrico (tipicamente a radiofrequenza, o RF) per ionizzare i gas precursori, creando un plasma altamente reattivo. Gli elettroni e gli ioni energetici nel plasma forniscono l'energia per rompere i legami chimici e guidare la reazione di deposizione. Ciò consente al substrato di rimanere a una temperatura molto più bassa.

Il Vantaggio della Deposizione a Temperatura Inferiore

La capacità di operare a temperature ridotte è il vantaggio principale della tecnica PECVD e apre una vasta gamma di applicazioni impossibili per il CVD termico.

Protezione dei Substrati Sensibili alla Temperatura

Il beneficio più significativo è la capacità di depositare film su materiali con bassi punti di fusione o di degradazione.

Ciò include polimeri, plastiche e dispositivi a semiconduttore completamente fabbricati che contengono interconnessioni metalliche o altre strutture che verrebbero danneggiate o distrutte dall'alto calore del CVD termico.

Espansione delle Possibilità dei Materiali

Il PECVD è frequentemente utilizzato per depositare film critici nell'elettronica moderna e nella scienza dei materiali.

Le applicazioni comuni includono la deposizione di nitruro di silicio (SiN) o diossido di silicio (SiO₂) per l'isolamento elettrico sui microchip, la creazione di film di carburo di silicio (SiC) e la crescita di nanotubi di carbonio allineati verticalmente.

Comprendere i Compromessi

Sebbene potente, il processo PECVD comporta dei compromessi che devono essere considerati per ogni applicazione specifica. La scelta di un metodo di deposizione non riguarda solo la temperatura.

Qualità e Composizione del Film

Poiché la deposizione avviene a temperature più basse, i film PECVD possono talvolta avere proprietà diverse rispetto alle loro controparti ad alta temperatura.

Ad esempio, i film possono avere una maggiore concentrazione di idrogeno incorporato dai gas precursori, il che può influenzare le proprietà ottiche o elettriche. Potrebbero anche essere meno densi o avere una struttura amorfa anziché cristallina.

Complessità del Sistema

Un sistema PECVD è intrinsecamente più complesso di un semplice reattore CVD termico.

Richiede hardware aggiuntivo, inclusi generatori di potenza RF, reti di adattamento per controllare il plasma e progetti di camere a vuoto più sofisticati. Ciò può aumentare sia il costo che la complessità dell'operazione e della manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dai requisiti del tuo substrato e dalle proprietà desiderate del film finale.

- Se la tua attenzione principale è la massima purezza e cristallinità del film possibile su un substrato robusto: Il CVD termico è spesso la scelta superiore, poiché l'alta temperatura promuove reazioni chimiche e strutture del film ideali.

- Se la tua attenzione principale è depositare un film su un substrato sensibile alla temperatura come un polimero o un microchip completato: Il PECVD è la tecnologia essenziale e abilitante.

- Se la tua attenzione principale è bilanciare la velocità di lavorazione con vincoli di temperatura moderati: Il PECVD offre frequentemente velocità di deposizione più elevate rispetto ad altri metodi a bassa temperatura, rendendolo una scelta pratica per la produzione.

In definitiva, abbinare il processo al budget termico del materiale è la decisione più critica nella deposizione di film sottili.

Tabella Riassuntiva:

| Parametro | CVD Termico | Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) |

|---|---|---|

| Intervallo di Temperatura Tipico | 600°C - 2000°C | 200°C - 400°C |

| Fonte di Energia Primaria | Calore Termico | Plasma (Energia RF) |

| Vantaggio Chiave | Alta Purezza e Cristallinità | Elaborazione a Bassa Temperatura |

| Substrati Ideali | Materiali Robusti, ad Alta Temperatura | Polimeri, Plastiche, Microchip Finiti |

Hai bisogno di depositare film di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata in sistemi PECVD avanzati e apparecchiature da laboratorio, consentendo una deposizione precisa di film sottili per applicazioni nei semiconduttori, nei polimeri e nella scienza dei materiali. Lascia che i nostri esperti ti aiutino a selezionare la soluzione giusta per il tuo budget termico e i tuoi obiettivi di prestazione. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma a risonanza ciclotronica di elettroni a microonde (MWECR-PECVD)? | KINTEK

- Quali sono le caratteristiche e le applicazioni della deposizione chimica da vapore assistita da plasma (PECVD)? Rivestimento di film ad alta velocità a bassa temperatura

- In che modo la frequenza operativa dell'alimentatore RF influisce sul processo PECVD? Ottimizzare densità e uniformità del film

- Qual è il processo di deposizione al plasma? Una guida a bassa temperatura per il rivestimento di film sottili

- Qual è la durezza del rivestimento DLC? Una guida da 10 GPa a una durezza pari a quella del diamante

- Cos'è il processo di deposizione assistita da plasma? Abilitare film sottili di alta qualità a bassa temperatura

- Come fa un sistema di alimentazione ad alta tensione DC a garantire la qualità della nitrurazione al plasma? Ottenere una durezza superficiale di precisione

- Cos'è la tecnica di deposizione chimica da vapore assistita da plasma? Abilitare rivestimenti sottili a bassa temperatura e di alta qualità